- •04080, М. Київ, вул. Костянтинівська, 68

- •Список авторів

- •Реферат

- •1.1 Вибір волокон, що придатні для армування ніздрюватих бетонів

- •В міжпорових перегородках ніздрюватого бетону

- •1.2 Аналіз і моделювання впливу рецептурно-технологічних факторів на властивості ніздрюватих фібробетонів

- •2.1 Розробка складів ніздрюватого фібробетону автоклавного тверднення в лабораторних умовах.

- •2.1.1 Дослідження впливу дисперсного армування на структуроутворення ніздрюватого фібробетону автоклавного тверднення

- •2.1.2 Методи дослідження та матеріали

- •2.1.3 Експериментальне дослідження впливу дисперсного армування целюлозними волокнами на основні фізико-механічні властивості ніздрюватого фібробетону автоклавного тверднення

- •2.1.5 Визначення оптимальних технологічних параметрів виробництва ніздрюватого фібробетону автоклавного твердненя

- •3.2 Випуск дослідно-промислової партії дисперсно армованого ніздрюватого бетону автоклавного тверднення в умовах діючого виробництва. Дослідження показників отриманого бетону

- •3.2.1 Описання технології виробництва автоклавного газобетону на тов «юдк»

- •3.2.2 Програма випуску дослідно-промислової партії дисперсно армованого ніздрюватого бетону автоклавного тверднення

- •4.1 Розробка типового технологічного регламенту виробництва виробів з ніздрюватого фібробетону автоклавного тверднення

- •Висновок

- •Література

- •Фізико-механічні характеристики дослідних зразків

- •1) Контрольного складу

- •2) Дисперсно армованого ніздрюватого бетону

- •Додаток 2 протокол випробувань дисперсно армованого ніздрюватого бетону зниженої густини автоклавного тверднення, виготовленого в лабораторних умовах дп «ндібмв»

- •04080, М. Київ, вул. Костянтинівська, 68

- •Протокол випробувань № 08/27-10

- •За результатами лабораторних випробувань

- •Зразків дисперсно армованого ніздрюватого бетону

- •Автоклавного тверднення

- •1) Контрольного складу

- •2) Дисперсно армованого ніздрюватого бетону

- •Протокол випробувань № 3/11-10

- •04080, М. Київ, вул. Костянтинівська, 68

- •5. Для проведення випробувань з виробів дослідно-промислової партії було виготовлено зразки: - куби 100х100х100 мм, 27 шт.;

- •7. В результаті візуального обстеження зразків відхилень не виявлено.

- •Додаток 5 протокол випробувань дисперсно армованого ніздрюватого бетону зниженої густини автоклавного тверднення дослідно-промислової партії (морозостійкість)

- •Випробувальний центр будівельних матеріалів і виробів

- •04080, М. Київ, вул. Костянтинівська, 68

- •Протокол випробувань № 10/27-10

- •За результатами лабораторних випробувань

- •Зразків дисперсно армованого ніздрюватого бетону

- •Автоклавного тверднення

- •5. Для проведення випробувань морозостійкості з виробів дослідно-промислової партії було виготовлено зразки-куби 100х100х100 мм, 21 шт.;

- •7. В результаті візуального обстеження зразків відхилень не виявлено.

- •Типовий технологічний регламент на технологічний процес виробництва виробів стінових з дисперсно армованого ніздрюватого бетону автоклавного тверднення

- •1 Вступ

- •2 Номенклатура продукції

- •3 Основні технологічні рішення виробництва дисперсно армованих виробів

- •4 Схема виробництва

- •4.6 Приготування ніздрюватобетонної суміші

- •4.7 Формування виробів

- •4.8 Автоклавна обробка виробів

- •5 Технологія виробництва

- •5.1 Характеристика сировинних матеріалів

- •5.1.1 В’яжучі

- •5.1.3 Кремнеземистий компонент

- •5.1.6 Фібра целюлозна:

- •5.1.8 Питомі витрати матеріалів, кг

- •5.2 Основне технологічне обладнання

- •5.2.1 Помел сировинних матеріалів

- •5.2.4 Формування виробів

- •5.3.6 Різання виробів:

- •5.3.7 Автоклавна обробка виробів:

- •5.4 Перелік параметрів, що підлягають контролю та автоматичному регулюванню

- •5.5 Схеми відбору проб сировини

- •5.6 Контроль технологічних параметрів виробництва та підготовчих процесів включає:

- •5.8 Контроль якості готової продукції

- •6 Вимоги безпеки та охорони довкілля, утилізування

- •7. Нормативні посилання

- •Реферат

- •5 Вибір волокон, що придатні для армування ніздрюватих бетонів

- •5.1 Волокно поліпропіленове

- •5.2 Поліетиленове (поліолефінове) волокно

- •5.3 Нейлонове волокно

- •5.4 Акрілове волокно

- •5.5 Поліефірне волокно

- •5.6 Бавовняне волокно

- •5.7 Азбестове волокно

- •5.8 Скляне волокно

- •5.9 Сталеве волокно

- •5.10 Вуглецеве волокно

- •5.11 Карбонове волокно

- •5.12 Поліамідне волокно

- •5.13 Віскозне волокно і целюлоза

- •5.14 Базальтова фібра

- •5.14.1 Мікрофібра базальтова модифікована (мбм)

- •5.14.2 Базальтове рубане волокно (чопси)

- •7.1 Випуск дослідних зразків дисперсно армованого ніздрюватого бетону неавтоклавного тверднення в лабораторних умовах та визначення якісних показників отриманого бетону

- •7.2 Випуск дослідно-промислової партії дисперсно армованого ніздрюватого бетону неавтоклавного тверднення в умовах діючого виробництва. Дослідження показників отриманого бетону

- •8 Розробка типового технологічного регламенту виробництва виробів з ніздрюватого фібробетону неавтоклавного тверднення

- •Висновок

- •Додаток 7 акт випуску дослідних зразків ніздрюватого фібробетону неавтоклавного тверднення з використанням доменного гранульованого шлаку в лабораторних умовах

- •Випуску дослідних зразків ніздрюватого фібробетону неавтоклавного тверднення з використанням доменного гранульованого шлаку в лабораторних умовах

- •Додаток 9 акт випуску дослідно-промислової партії ніздрюватого фібробетону неавтоклавного тверднення з використанням золи сухого видалення в умовах діючого підприємства тов «якорус»

- •Випуску дослідно-промислової партії ніздрюватого фібробетону неавтоклавного тверднення з використанням золи сухого видалення в умовах діючого підприємства тов «Якорус»

- •Загальна характеристика виробництва

- •2 Характеристика продукції

- •3 Опис технологічного процесу Сировинні компоненти

- •Технологічний процес

- •4 Технологічна схема виробництва

- •5 Характеристика сировинних матеріалів, що застосовуються на виробництві

- •Норми технологічного режиму

- •7 Карта контролю технологічного процесу виробництва

- •8 Карта технологічного процесу виробництва

- •9 Вимоги безпеки та охорони довкілля, утилізУванНя

- •10 Нормативні посилання

В міжпорових перегородках ніздрюватого бетону

1.2 Аналіз і моделювання впливу рецептурно-технологічних факторів на властивості ніздрюватих фібробетонів

Інформація про параметри структуроутворення багатокомпонентних будівельних матеріалів на початкових стадіях технологічного процесу (від змішування компонентів до досягнення сумішшю заданого рівня фізико-механічних властивостей) необхідна для оптимізації як самого процесу, так і якості готової продукції. Дані щодо рівнів параметрів структуроутворення дозволяють коригувати якісний склад і кількість додаткової рідкої фази, моменти та інтенсивність проміжкових фізичних впливів, режим теплової обробки, реалізуючи «принцип відповідності» О.П.Мчедлова-Петросяна [8]. При цьому параметри структуроутворення повинні допускати оперативний контроль (у виробничих умовах) та мати числові оцінки, що пов’язані (з відомим ризиком) з критеріями якості готової продукції обчислювальних експериментів [9-13].

Серед множини досліджень будівельних матеріалів, виконаних з застосуванням багатофакторного експериментально-статистичного (ЕС) моделювання є унікальні за робочими гіпотезами, проведенням експерименту, вимірювальними системами тощо. Однак з отриманих моделей не може бути досить повно здобута корисна інформація (через відсутність методичного та програмного забезпечення та відповідної обчислювальної техніки). Враховуючи, що відтворення таких експериментів малоймовірне (за теперішніх ресурсів), доцільно звернутись до комплексу побудованих моделей, використовуючи методи комп’ютерного будівельного матеріалознавства, зокрема, методологію рецептурно-технологічних (РТ) полів властивостей матеріалів.

Для визначення основних управляючих факторів формування структури фібробетону було проведено комплексні дослідження, метою яких була розробка методики прогнозування технічних властивостей конструкційно-теплоізоляційного газосилікату марки за середньою густиною D400, виходячи з характеристик структури матеріалу та параметрів технології його виготовлення. Методологічною основою виконаних робіт є використання ймовірнісно-статистичної концепції будівельного матеріалознавства з багатофакторним моделюванням на основі алгоритмованого планування експериментів [10].

Для виявлення взаємозв’язку в системі «технологічні фактори властивості матеріалу» виконано математичне моделювання одного з варіантів технології фібробетону автоклавного тверднення, армованого целюлозним волокном та розроблено методику прогнозування властивостей бетону.

Як відомо, забезпечення якості продукції найефективніше, коли ця задача сформульована як оптимізаційна. При цьому критеріями оптимізації можуть бути:

- максимізовані в межах ресурсу показники якості та надійності, якщо створюється новий конкурентноздатний продукт;

- мінімізовані витрати ресурсу при гарантованому рівні якості, коли ринок насичений відомим продуктом.

Експериментально-статистичне моделювання (ЕСМ) – це сукупність уявлень, методів та алгоритмів, яка поєднує математичне планування експерименту та засоби прикладної статистики зі змістовним аналізом отриманих моделей та спрямована на повне здобуття з дослідних даних інформації про матеріал.

ЕСМ включає чотири основні блоки:

1) обґрунтований вибір умов експерименту, коли визначення факторів і границь їхнього варіювання, а також критеріїв якості об’єкта базується на сукупності фізико-хімичних, матеріалознавчих, промислових, кон’юктурних і інших апріорних (стосовно даного експерименту) знань і узгоджується з інструментальними можливостями дослідження об’єкта;

2) планування оптимального багатофакторного експерименту з урахуванням особливостей матеріалу,

3) побудову ЕС-моделей, очищених від незначимих ефектів, тобто побудову на основі експериментальних ЕС-моделі та перехід від початкової її форми до кінцевої, з якої всі статистично незначимі оцінки виключені, а ЕСМ визнана адекватною при фіксованому ризику або на рівні похибки;

4) вирішення наукових та технічних задач по кожній окремій ЕС-моделі та їхньому комплексі.

Простою і універсальною є поліноміальна ЕС-модель, в якій всі k факторів безрозмірні та нормалізовані в границях -1≤xi≤+1, фактори варіються на двох (приймають значення +1 і -1) або трьох рівнях (значення +1, 0, -1) через рівні інтервали. ЕС-модель описує вплив k «рецептурно-технологических» факторів на Y – показник якості (критерий оптимізації, вихідний параметр тощо). Найчастіше в будівельному матеріалознавстві використовуються поліноми другого порядку (квадратичні ЕСМ).

(13)

(13)

Квадратична k-факторна ЕСМ містить L = 0,5(k+1)(k+2) ефектів:

b0 – вільний член, L{ b0} =1;

bi – лінійні ефекти, L{ bi} = k;

bii – крадратичні ефекти, L{ bii} = k;

bij – ефекти взаємодії, L{ bij} = 0.5k(k – 1).

При плануванні експерименту фактори Хі з натуральних змінних (іменовані величини з розмірністю см, кг, % тощо) переводяться в кодовані (нормалізовані) хі. Нормалізація відбувається за формулою:

хі = (Хі – Х0і )/∆Хі, (14)

де хі – рівень фактора в натуральних змінних,

Х0і – основний рівень фактора,

∆Хі – інтервал варіювання

Х0i=0.5 (X i.max + X i.min) (15)

∆Xi = 0.5 (X i.max - X i.min) (16)

Комплексне дослідження РТ-факторів на властивості автоклавного фібробетону виконано спільно ДП «НДІБМВ» та кафедрою ПАТБМ ОДАБА. Спеціально синтезований план експерименту оснований на схемі Рехтшафнера; він близький до насиченого та несиметричний, але заміняє плани повного факторного експерименту 2k і 3k.

Модель будується на основі інформаційної таблиці про поведінку досліджуваного об’єкта в ході експерименту (табл.1.). Інформаційна таблиця містить дані щодо N різних дослідів (18) в k-факторній (4-факторній) рецептурно-технологічній ситуації. Таблиця включає:

- нумерацію дослідів (18);

- «матрицю факторів або плану експерименту» [x] розміру Nxk (18x4);

- «вектор результатів експерименту» [Y] розміром Nx1, відомості щодо оцінок похибок експерименту sэ.

Статистичні оцінки істинних коефіцієнтів ЕСМ загальною кількістю L знаходяться, виходячи з матриці факторів [x] і вектора результатів [Y] по методу найменших квадратів (МНК). Невідомі оцінки коефіцієнтів ЕСМ утворюють вектор [b] розміру Lх1; він знаходиться як

[b] = ([xT] [x])-1[xT]] [Y] = [D] [xT] Y] (17)

Матриця [D] = ([xT] [x])-1 розміром LхL називаеться коваріаційною, її елементи (діагональні сii та позадіагональні cij) визначають статистичні оцінки і характеристики ЕСМ.

Метод найменших квадратів мінімізує SS – суму по всіх N дослідах квадратів відхилень між експериментальними значеннями показника якості Yэ і його значенням Y, розрахованим по ЕСМ. Остаточна сума квадратів SS використовується в статистичному аналізі ЕСМ як міра точності описання об’єкта моделлю.

Модель може бути допущена для прийняття інженерних рішень тілько післе її статистичного (регресійного) аналйзу, в ході якого перевіряються гіпотези:

- щодо рівності істинних коефіцієнтів ЕСМ нулю; якщо ця гіпотеза прймається, то відповідна оцінка в моделі повинна бути виключена, а сама ЕСМ перерахована;

- щодо адекватності моделі в цілому експериментальним даним, за якими вона побудовна.

Для перевірки гіпотези щодо рівності істинних коефіцієнтів нулю використовується спеціальний критерій – «гаусовську точність коефіцієнтів». Критерій пов’язаний, з однієї сторони, з оцінкою коефіцієнта bi (стосовно якого перевіряється нуль-гіпотеза) та з відповідним діагональним елементом cii коваріаційної матриці [D], з іншої сторони, з середньоквадратичною похибкою експерименту sэ та критичим значенням tα – критерію, обраного для ризику α. Якщо критичний рівень hкр = tαsэ більше рівня h для оцінки, що аналізується

hкр = ( tα sэ)кр > | h { bi}| =| bi |√ cii (18)

то нуль-гіпотеза допускається і оцінка bi виключаеться.

Згідно з алгоритмом послідовного регресійного аналізу після побудови початкової ЕС-моделі з усіма ефектами з неї покроково виключаються ті ефекти, які на даному кроці мають найменшу гаусовську точність. Після кожного виключення число ефектів L зменшується і ЕСМ спрощується. Зміна форми моделі викликає зміну матриці [D]; решта оцінок ЕСМ перераховується і для них на наступному кроці знову здійснюється перевірка нуль-гіпотези. Розрахунок припиняється, коли буде отримана кінцева модель з усіма значимими оцінками коефіцієнтів.

Модель з усіма ( L ≤ Lнач ) значимими оцінками коефіцієнтів перевіряється на адекватність з застосуванням інформації про середньоквадратичну похибку експерименту sэ і середньоквадратичну похибку неадекватності sна

sна = √SS/(N-L) (19)

з числом ступенів свободи f на= N-L. Перевірка проводиться по критерію Фішера F. Якщо

Fа = S2на / S2э < Fкр(α, f на, fэ) (20)

то гіпотеза адекватності приймається і ЕСМ може бути допущена для интерпретації та прийняття інженерних рішень.

Для 4-факторного експерименту загальний вигляд ЕС-моделі наступний:

Y = |

b0 |

+ b1x1 |

+ b11x12 |

+ b12x12 |

+ b13x13 |

+ b14x14 |

|

|

+ b2x2 |

+ b22x22 |

|

+ b23x23 |

+ b24x24 |

|

|

+ b3x3 |

+ b33x32 |

|

|

+ b34x34 |

|

|

+ b4x4 |

+ b44x42 |

|

|

|

(21)

При підборі складу суміші виходили з наступних додаткових міркувань:

- витрата в’яжучого при виготовленні ніздрюватого фібробетону повинна бути мінімальною;

- надлишковий тиск пари при ізотермічній витримці зразків приймається рівним 0,8 МПа;

- фіксовані фактори (їхні рівні постійні у всіх точках плану):

- якість (виробник, активність) та кількість в’яжучого;

- якість піску (родовище, частка кремнезему);

- тонина помелу піску з вапном;

- вологість суміші піску з вапном при помелі;

- якість та кількість газоутворювача і хімічних добавок;

- температура води затворення;

- час витримки до автоклавної обробки та параметри т/о.

Діапазони варіювання РТ-факторів прийняті в натурних експериментах для реалізації поставленої програми (табл. 2) достатньо точно витримувались з доступною при дослідному виробництві автоклавного фібробетону точністю. При порушенні регламенту блоки не розглядались як експериментальні і процес повторювався. Рівні варіювання визначено в конкретному обчислювальному експерименті для кожного фактора з урахуванням можливостей виробничих систем регулювання та на основі інженерної логіки (досвіду).

Таблиця 1 – Інформаційна таблиця зміни 9 критеріїв якості під впливом 4 факторів

№ |

план в натуральних змінних |

план в нормалізованих змінних |

Критерії якості Y |

||||||||||||||

Х1, % |

Х2, см |

Х3, % |

Х4, год. |

х1 |

х2 |

х3 |

х4 |

Вологість після автокл., % за мас. |

γсух., кг/м3 |

Rc, МПа |

Rpu МПа |

Водопогл., % за мас. |

теплопр. в сух. ст. λ0, Вт/м·К |

В/Т |

час спучув., хв.. |

швид. набору пласт. Міцності 0,5 МПа, год.. |

|

1 |

0,15 |

27 |

17 |

8 |

0 |

0 |

0 |

0 |

37,4 |

388,3 |

3,2 |

0,98 |

22,3 |

0,09 |

0,51 |

24,17 |

2,62 |

2 |

0,3 |

31 |

20 |

12 |

1 |

1 |

1 |

1 |

41,2 |

385,6 |

3 |

0,92 |

27,5 |

0,09 |

0,60 |

22,00 |

2,75 |

3 |

0,3 |

23 |

14 |

4 |

1 |

-1 |

-1 |

-1 |

38,6 |

419,5 |

2,85 |

0,85 |

20,2 |

0,10 |

0,42 |

25,83 |

2,55 |

4 |

0 |

31 |

14 |

4 |

-1 |

1 |

-1 |

-1 |

41,7 |

416,4 |

2,6 |

0,743 |

21,1 |

0,10 |

0,60 |

22,58 |

2,83 |

5 |

0 |

23 |

20 |

4 |

-1 |

-1 |

1 |

-1 |

36,6 |

419,8 |

2,2 |

0,56 |

20,5 |

0,10 |

0,42 |

26,67 |

2,33 |

6 |

0 |

23 |

14 |

12 |

-1 |

-1 |

-1 |

1 |

36,3 |

419,7 |

1,93 |

0,38 |

20,4 |

0,10 |

0,42 |

26,83 |

2,42 |

7 |

0,15 |

23 |

20 |

12 |

0 |

-1 |

1 |

1 |

37,1 |

419,3 |

3 |

0,94 |

23 |

0,10 |

0,42 |

26,33 |

2,30 |

8 |

0,15 |

31 |

14 |

12 |

0 |

1 |

-1 |

1 |

40,6 |

402 |

3,12 |

0,97 |

24,6 |

0,10 |

0,60 |

23,17 |

2,70 |

9 |

0,15 |

31 |

20 |

4 |

0 |

1 |

1 |

-1 |

40,2 |

405,1 |

2,87 |

0,85 |

25,3 |

0,10 |

0,60 |

21,92 |

2,93 |

10 |

0 |

27 |

20 |

12 |

-1 |

0 |

1 |

1 |

36,8 |

393,5 |

2,9 |

0,75 |

26,1 |

0,09 |

0,51 |

24,67 |

2,57 |

11 |

0,5 |

27 |

14 |

12 |

1 |

0 |

-1 |

1 |

36,3 |

406,2 |

3,05 |

0,96 |

22,6 |

0,10 |

0,51 |

24,33 |

2,45 |

12 |

0,5 |

27 |

20 |

4 |

1 |

0 |

1 |

-1 |

36,5 |

407,1 |

2,93 |

0,93 |

21,5 |

0,10 |

0,51 |

21,00 |

2,60 |

13 |

0 |

31 |

17 |

12 |

-1 |

1 |

0 |

1 |

39,4 |

398,2 |

3,1 |

0,74 |

21,7 |

0,10 |

0,60 |

22,50 |

2,92 |

14 |

0,3 |

23 |

17 |

12 |

1 |

-1 |

0 |

1 |

36,6 |

416,3 |

3,02 |

0,9 |

20,2 |

0,10 |

0,42 |

25,92 |

2,37 |

15 |

0,3 |

31 |

17 |

4 |

1 |

1 |

0 |

-1 |

38,7 |

395,4 |

2,84 |

0,85 |

21,7 |

0,09 |

0,60 |

22,00 |

2,88 |

16 |

0 |

31 |

20 |

8 |

-1 |

1 |

1 |

0 |

39,8 |

405 |

2,8 |

0,73 |

20,5 |

0,10 |

0,60 |

21,33 |

2,83 |

17 |

0,3 |

23 |

20 |

8 |

1 |

-1 |

1 |

0 |

37,1 |

419,8 |

3,15 |

0,96 |

21,1 |

0,10 |

0,42 |

26,00 |

2,43 |

18 |

0,3 |

31 |

14 |

8 |

1 |

1 |

-1 |

0 |

38,6 |

390 |

2,9 |

0,94 |

23,6 |

0,09 |

0,60 |

22,17 |

2,95 |

|

|

|

|

|

|

|

середнє |

38,31 |

405,96 |

2,86 |

0,83 |

22,44 |

|

|

26,83 |

2,95 |

|

|

|

|

|

|

|

|

МІН |

36,30 |

385,60 |

1,93 |

0,38 |

20,20 |

|

|

21,00 |

2,30 |

|

|

|

|

|

|

|

|

МАКС |

41,70 |

419,80 |

3,20 |

0,98 |

27,50 |

|

|

23,86 |

2,64 |

|

|

|

|

|

|

|

|

РОЗМАХ |

5,40 |

34,20 |

1,27 |

0,60 |

7,30 |

|

|

5,83 |

0,65 |

|

|

|

|

|

|

|

|

макс/мін |

1,15 |

1,09 |

1,66 |

2,58 |

1,36 |

|

|

1,13 |

1,28 |

|

|

|

|

|

|

|

|

похибка 5% від середнього |

1,92 |

20,30 |

0,14 |

0,04 |

1,12 |

|

|

1,19 |

0,13 |

|

Таблиця 2 - РТ-фактори та рівні їхнього варіювання

познака |

Найменування |

Од. вим. |

-1 |

0 |

1 |

Інтервал варіювання |

х1 |

кількість целюлозних волокон Technocel завдовжки 1 мм |

у % від маси сухої суміші |

0 |

0,15 |

0,3 |

0,25 |

х2 |

розплив суміші по Суттарду |

см |

23 |

27 |

31 |

4 |

х3 |

активність суміші |

% |

14 |

17 |

20 |

3 |

х4 |

час ізотермічної витримки |

год |

4 |

8 |

12 |

4 |

Нижче наводяться результати розрахунку моделей.

1) Чотирьохфакторна модель міцності на розтяг при згині, побудована в системі COMPEX

CompEx 2010.V01 Copyright (c) BoNi Software 1990

Результати розрахунку моделі: Rb

Дата: Вівторок, 14/9/2010

Час початку розрахунку: 21:53:03.53

Час закінчення розрахунку: 21:53:03.75

Рівень ризику = 0.200

Критерій Studenta = 1.282

Похибка експерименту(Ts)э = 0.007

Перетворення відгуку - немає

─────────────────────────────────────────

N Коефіцієнти Ts

─────────────────────────────────────────

1 b0 = 0.980 ( 0.980 )

2 b1 = 0.140 ( 0.486 )

3 b2 = 0.055 ( 0.191 )

4 b3 = 0.022 ( 0.076 )

5 b4 = 0.016 ( 0.056 )

6 b11 = -0.137 ( 0.229 )

7 b22 = -0.079 ( 0.132 )

8 b33 = 0.001 ( 0.002 )

9 b44 = -0.015 ( 0.025 )

10 b12 = -0.056 ( 0.171 )

11 b13 = -0.012 ( 0.037 )

12 b14 = 0.010 ( 0.030 )

13 b23 = -0.048 ( 0.146 )

14 b24 = 0.014 ( 0.043 )

15 b34 = 0.028 ( 0.086 )

─────────────────────────────────────────

N Коефіцієнти Ts

─────────────────────────────────────────

1 b0 = 0.981 ( 1.117 )

2 b1 = 0.140 ( 0.491 )

3 b2 = 0.055 ( 0.192 )

4 b3 = 0.022 ( 0.076 )

5 b4 = 0.016 ( 0.056 )

6 b11 = -0.137 ( 0.229 )

7 b22 = -0.079 ( 0.132 )

8 b34 = 0.028 ( 0.086 )

9 b44 = -0.015 ( 0.025 )

10 b12 = -0.056 ( 0.173 )

11 b13 = -0.012 ( 0.037 )

12 b14 = 0.010 ( 0.031 )

13 b23 = -0.048 ( 0.146 )

14 b24 = 0.014 ( 0.044 )

─────────────────────────────────────────

N YE Y DELT DELT**2

─────────────────────────────────────────

1 0.980 0.981 -0.001 0.000

2 0.920 0.920 0.000 0.000

3 0.850 0.850 0.000 0.000

4 0.743 0.743 0.000 0.000

5 0.560 0.560 -0.000 0.000

6 0.380 0.380 0.000 0.000

7 0.940 0.932 0.008 0.000

8 0.970 0.970 0.000 0.000

9 0.850 0.857 -0.007 0.000

10 0.750 0.757 -0.007 0.000

11 0.960 0.957 0.003 0.000

12 0.930 0.925 0.005 0.000

13 0.740 0.741 -0.001 0.000

14 0.900 0.903 -0.003 0.000

15 0.850 0.848 0.002 0.000

16 0.730 0.722 0.008 0.000

17 0.960 0.965 -0.005 0.000

18 0.940 0.942 -0.002 0.000

─────────────────────────────────────────

Суми за рядками 0.000 0.000

Число ступенів свободи експерименту 4

Похибка експерименту 0.0057

Дисперсія неадекватності 0.0001

Похибка неадекватності 0.0087

Критерий Fisher = 2.3700

Критерий Fkr = 2.3700

Kzm = 1.000 NSe = 0.006

Координати мінімального і максимального значень

Ymin = 0.380 Ymax = 1.068

Xmin Xmax

1 -1.000 0.521

2 -1.000 -0.039

3 -1.000 1.000

4 1.000 1.000

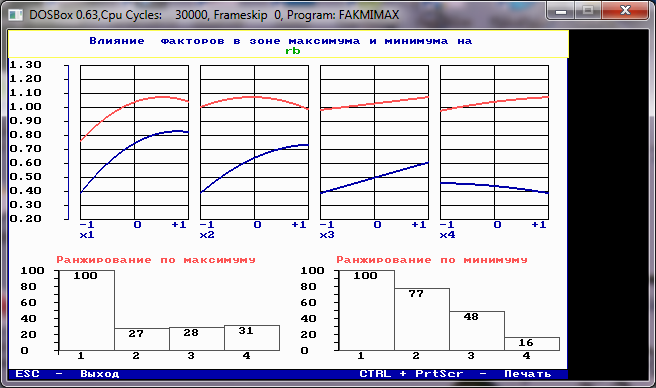

Рисунок 2 - Графіки впливу кожного з 4 факторів на міцність на розтяг при згині в зонах максимуму і мінімуму

Аналогічно розраховані математичні моделі для решти факторів. Графіки впливу кожного з 4 факторів в зонах максимуму і мінімуму наведено на рис. 3-8.

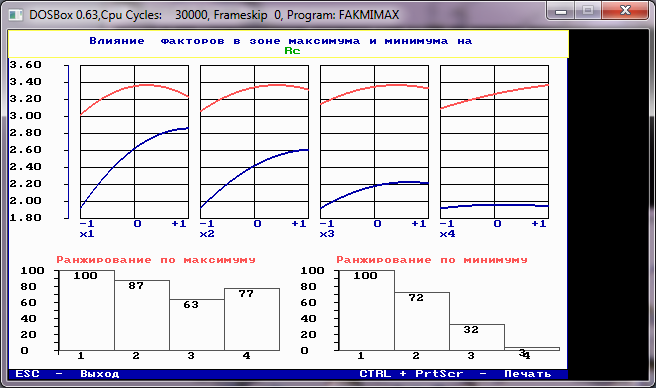

Рисунок 3 - Графіки впливу кожного з 4 факторів на міцність при стиску в зонах максимуму і мінімуму

Основним фактором, що впливає на міцність, є кількість целюлозних волокон.

Міцність при стиску зростає в зоні максимуму з 3,0 МПа до 3.4 МПа та міцність на розтяг при згині 0.75 МПа – 1.10 МПа (майже на 30%). В зоні мінімуму міцність при стиску – з 1.9 МПа до 2.9 МПа, а міцність на розтяг при згині з 0.4 до 0.8 МПа. Дія решти факторів укладається в рамки звичайних технологічних уявлень.

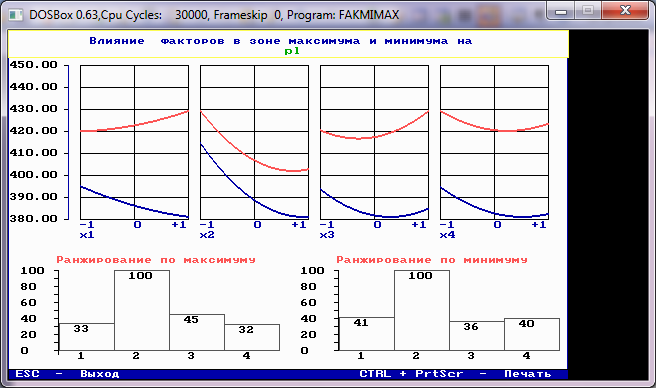

Рисунок 4 - Графіки впливу кожного з 4 факторів на середню густину

в зонах максимуму і мінімуму

Рисунок 5 - Графіки впливу кожного з 4 факторів на вологість

в зонах максимуму і мінімуму

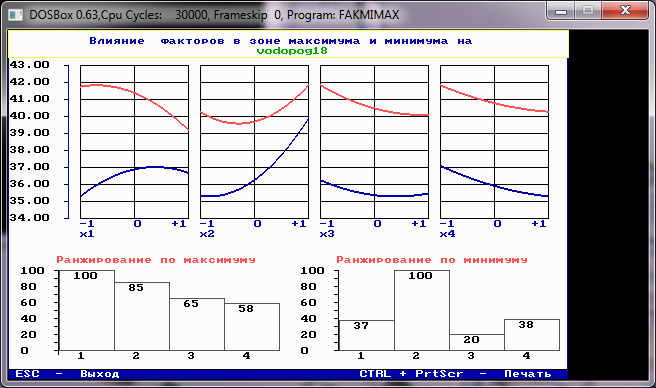

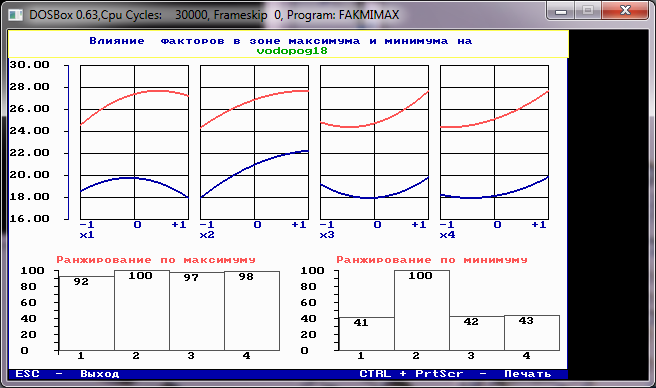

Рисунок 6 - Графіки впливу кожного з 4 факторів на водопоглинання

в зонах максимуму і мінімуму

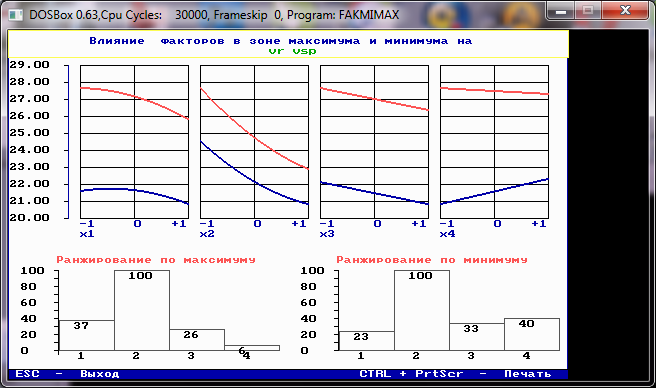

Рисунок 7 - Графіки впливу кожного з 4 факторів на час спучування

в зонах максимуму і мінімуму

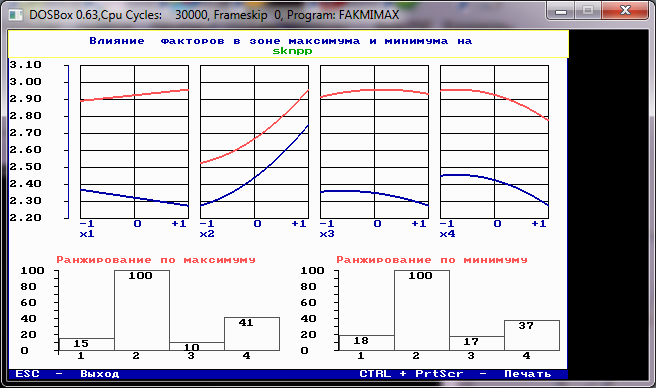

Рисунок 8 - Графіки впливу кожного з 4 факторів на швидкість набору пластичної міцності (0,5 МПа) в зонах максимуму і мінімуму

Результати розрахунку моделей

Моделі адекватні при зазначеній похибці. Для всіх властивостей ця похибка набагато менше 5% (див. табл.3).

Таблиця 3 - Результати розрахунку моделей

|

Середня густина, кг/м3 |

Міцність при стиску, МПа |

Міцність на розтяг при згині, МПа |

Водопо-глинання, % за мас. |

Вологість після автокл., % за мас. |

Час спучу-вання, хв. |

Швид. набору пл. міцн. 0,5МПа, год. |

|

коефіцієнти |

b0 |

387.612 |

3.2 |

0.981 |

22.089 |

37.4 |

24.121 |

2.635 |

b1 |

-1.421 |

0.224 |

0.14 |

0.527 |

-0.135 |

-0.427 |

|

|

b2 |

-8.526 |

0.141 |

0.055 |

1.318 |

1.378 |

-2.114 |

0.213 |

|

b3 |

-0.905 |

0.084 |

0.022 |

0.654 |

-0.272 |

-0.415 |

-0.016 |

|

b4 |

-2.3 |

0.097 |

0.016 |

0.882 |

-0.343 |

0.286 |

-0.041 |

|

b11 |

1.891 |

-0.232 |

-0.137 |

-1.506 |

-0.905 |

-0.433 |

|

|

b22 |

9.209 |

-0.154 |

-0.079 |

-0.87 |

1.345 |

0.527 |

0.073 |

|

b33 |

7.477 |

-0.114 |

|

1.533 |

0.495 |

|

-0.034 |

|

b44 |

5.856 |

-0.032 |

-0.015 |

0.924 |

0.279 |

|

-0.064 |

|

b12 |

-6.079 |

-0.186 |

-0.056 |

0.826 |

-0.305 |

0.269 |

|

|

b13 |

|

-0.032 |

-0.012 |

|

0.445 |

|

|

|

b14 |

|

-0.028 |

0.01 |

|

0.397 |

0.227 |

-0.047 |

|

b23 |

-1.697 |

-0.082 |

-0.048 |

|

0.339 |

|

0.025 |

|

b24 |

-3.054 |

0.063 |

0.014 |

|

0.466 |

|

|

|

b34 |

-3.608 |

0.051 |

0.028 |

0.772 |

0.616 |

0.232 |

|

|

похибка за методом генерованої дисперсії |

2.38 |

0.039 |

0.006 |

0.899 |

0.21 |

0.51 |

0.043 |

|

мін |

380.734 |

1.908 |

0.38 |

17.871 |

35.237 |

20.788 |

2.268 |

|

х1 |

1 |

-1 |

-1 |

1 |

-1 |

1 |

0.998 |

|

х2 |

0.907 |

-1 |

-1 |

-1 |

-0.849 |

0.999 |

-0.997 |

|

х3 |

0.293 |

-1 |

-1 |

-0.097 |

0.386 |

0.994 |

1 |

|

х4 |

0.536 |

-1 |

1 |

-0.441 |

1 |

-1 |

0.999 |

|

Вимоги до властивостей розробленого ніздрюватого фібробетону – згідно з діючими в Україні ДСТУ Б В.2.6-41:2008, ГОСТ 19570-74, ДСТУ Б В.2.7-137:2008 та ДСТУ Б В.2.7-45:2009.

Експериментальні дані підтверджують адекватність застосованої методики підбору складу ніздрюватого фібробетону: у всіх випадках середня густина отриманого ніздрюватого фібробетону не відрізняється від заданої більше ніж на ±50 кг/м3, планована міцність при стиску та на розтяг при згині досягнута у всіх випадках.