- •04080, М. Київ, вул. Костянтинівська, 68

- •Список авторів

- •Реферат

- •1.1 Вибір волокон, що придатні для армування ніздрюватих бетонів

- •В міжпорових перегородках ніздрюватого бетону

- •1.2 Аналіз і моделювання впливу рецептурно-технологічних факторів на властивості ніздрюватих фібробетонів

- •2.1 Розробка складів ніздрюватого фібробетону автоклавного тверднення в лабораторних умовах.

- •2.1.1 Дослідження впливу дисперсного армування на структуроутворення ніздрюватого фібробетону автоклавного тверднення

- •2.1.2 Методи дослідження та матеріали

- •2.1.3 Експериментальне дослідження впливу дисперсного армування целюлозними волокнами на основні фізико-механічні властивості ніздрюватого фібробетону автоклавного тверднення

- •2.1.5 Визначення оптимальних технологічних параметрів виробництва ніздрюватого фібробетону автоклавного твердненя

- •3.2 Випуск дослідно-промислової партії дисперсно армованого ніздрюватого бетону автоклавного тверднення в умовах діючого виробництва. Дослідження показників отриманого бетону

- •3.2.1 Описання технології виробництва автоклавного газобетону на тов «юдк»

- •3.2.2 Програма випуску дослідно-промислової партії дисперсно армованого ніздрюватого бетону автоклавного тверднення

- •4.1 Розробка типового технологічного регламенту виробництва виробів з ніздрюватого фібробетону автоклавного тверднення

- •Висновок

- •Література

- •Фізико-механічні характеристики дослідних зразків

- •1) Контрольного складу

- •2) Дисперсно армованого ніздрюватого бетону

- •Додаток 2 протокол випробувань дисперсно армованого ніздрюватого бетону зниженої густини автоклавного тверднення, виготовленого в лабораторних умовах дп «ндібмв»

- •04080, М. Київ, вул. Костянтинівська, 68

- •Протокол випробувань № 08/27-10

- •За результатами лабораторних випробувань

- •Зразків дисперсно армованого ніздрюватого бетону

- •Автоклавного тверднення

- •1) Контрольного складу

- •2) Дисперсно армованого ніздрюватого бетону

- •Протокол випробувань № 3/11-10

- •04080, М. Київ, вул. Костянтинівська, 68

- •5. Для проведення випробувань з виробів дослідно-промислової партії було виготовлено зразки: - куби 100х100х100 мм, 27 шт.;

- •7. В результаті візуального обстеження зразків відхилень не виявлено.

- •Додаток 5 протокол випробувань дисперсно армованого ніздрюватого бетону зниженої густини автоклавного тверднення дослідно-промислової партії (морозостійкість)

- •Випробувальний центр будівельних матеріалів і виробів

- •04080, М. Київ, вул. Костянтинівська, 68

- •Протокол випробувань № 10/27-10

- •За результатами лабораторних випробувань

- •Зразків дисперсно армованого ніздрюватого бетону

- •Автоклавного тверднення

- •5. Для проведення випробувань морозостійкості з виробів дослідно-промислової партії було виготовлено зразки-куби 100х100х100 мм, 21 шт.;

- •7. В результаті візуального обстеження зразків відхилень не виявлено.

- •Типовий технологічний регламент на технологічний процес виробництва виробів стінових з дисперсно армованого ніздрюватого бетону автоклавного тверднення

- •1 Вступ

- •2 Номенклатура продукції

- •3 Основні технологічні рішення виробництва дисперсно армованих виробів

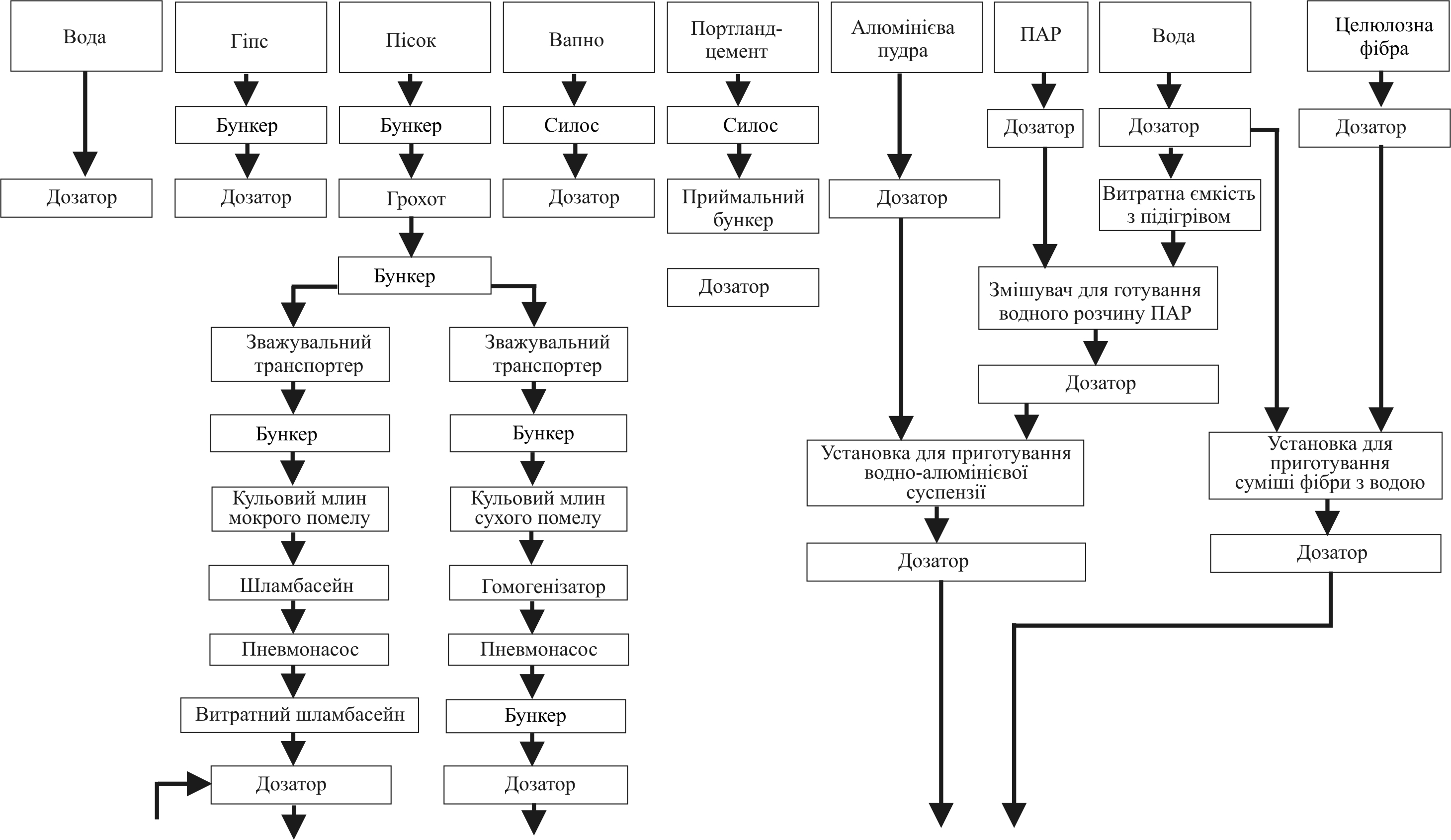

- •4 Схема виробництва

- •4.6 Приготування ніздрюватобетонної суміші

- •4.7 Формування виробів

- •4.8 Автоклавна обробка виробів

- •5 Технологія виробництва

- •5.1 Характеристика сировинних матеріалів

- •5.1.1 В’яжучі

- •5.1.3 Кремнеземистий компонент

- •5.1.6 Фібра целюлозна:

- •5.1.8 Питомі витрати матеріалів, кг

- •5.2 Основне технологічне обладнання

- •5.2.1 Помел сировинних матеріалів

- •5.2.4 Формування виробів

- •5.3.6 Різання виробів:

- •5.3.7 Автоклавна обробка виробів:

- •5.4 Перелік параметрів, що підлягають контролю та автоматичному регулюванню

- •5.5 Схеми відбору проб сировини

- •5.6 Контроль технологічних параметрів виробництва та підготовчих процесів включає:

- •5.8 Контроль якості готової продукції

- •6 Вимоги безпеки та охорони довкілля, утилізування

- •7. Нормативні посилання

- •Реферат

- •5 Вибір волокон, що придатні для армування ніздрюватих бетонів

- •5.1 Волокно поліпропіленове

- •5.2 Поліетиленове (поліолефінове) волокно

- •5.3 Нейлонове волокно

- •5.4 Акрілове волокно

- •5.5 Поліефірне волокно

- •5.6 Бавовняне волокно

- •5.7 Азбестове волокно

- •5.8 Скляне волокно

- •5.9 Сталеве волокно

- •5.10 Вуглецеве волокно

- •5.11 Карбонове волокно

- •5.12 Поліамідне волокно

- •5.13 Віскозне волокно і целюлоза

- •5.14 Базальтова фібра

- •5.14.1 Мікрофібра базальтова модифікована (мбм)

- •5.14.2 Базальтове рубане волокно (чопси)

- •7.1 Випуск дослідних зразків дисперсно армованого ніздрюватого бетону неавтоклавного тверднення в лабораторних умовах та визначення якісних показників отриманого бетону

- •7.2 Випуск дослідно-промислової партії дисперсно армованого ніздрюватого бетону неавтоклавного тверднення в умовах діючого виробництва. Дослідження показників отриманого бетону

- •8 Розробка типового технологічного регламенту виробництва виробів з ніздрюватого фібробетону неавтоклавного тверднення

- •Висновок

- •Додаток 7 акт випуску дослідних зразків ніздрюватого фібробетону неавтоклавного тверднення з використанням доменного гранульованого шлаку в лабораторних умовах

- •Випуску дослідних зразків ніздрюватого фібробетону неавтоклавного тверднення з використанням доменного гранульованого шлаку в лабораторних умовах

- •Додаток 9 акт випуску дослідно-промислової партії ніздрюватого фібробетону неавтоклавного тверднення з використанням золи сухого видалення в умовах діючого підприємства тов «якорус»

- •Випуску дослідно-промислової партії ніздрюватого фібробетону неавтоклавного тверднення з використанням золи сухого видалення в умовах діючого підприємства тов «Якорус»

- •Загальна характеристика виробництва

- •2 Характеристика продукції

- •3 Опис технологічного процесу Сировинні компоненти

- •Технологічний процес

- •4 Технологічна схема виробництва

- •5 Характеристика сировинних матеріалів, що застосовуються на виробництві

- •Норми технологічного режиму

- •7 Карта контролю технологічного процесу виробництва

- •8 Карта технологічного процесу виробництва

- •9 Вимоги безпеки та охорони довкілля, утилізУванНя

- •10 Нормативні посилання

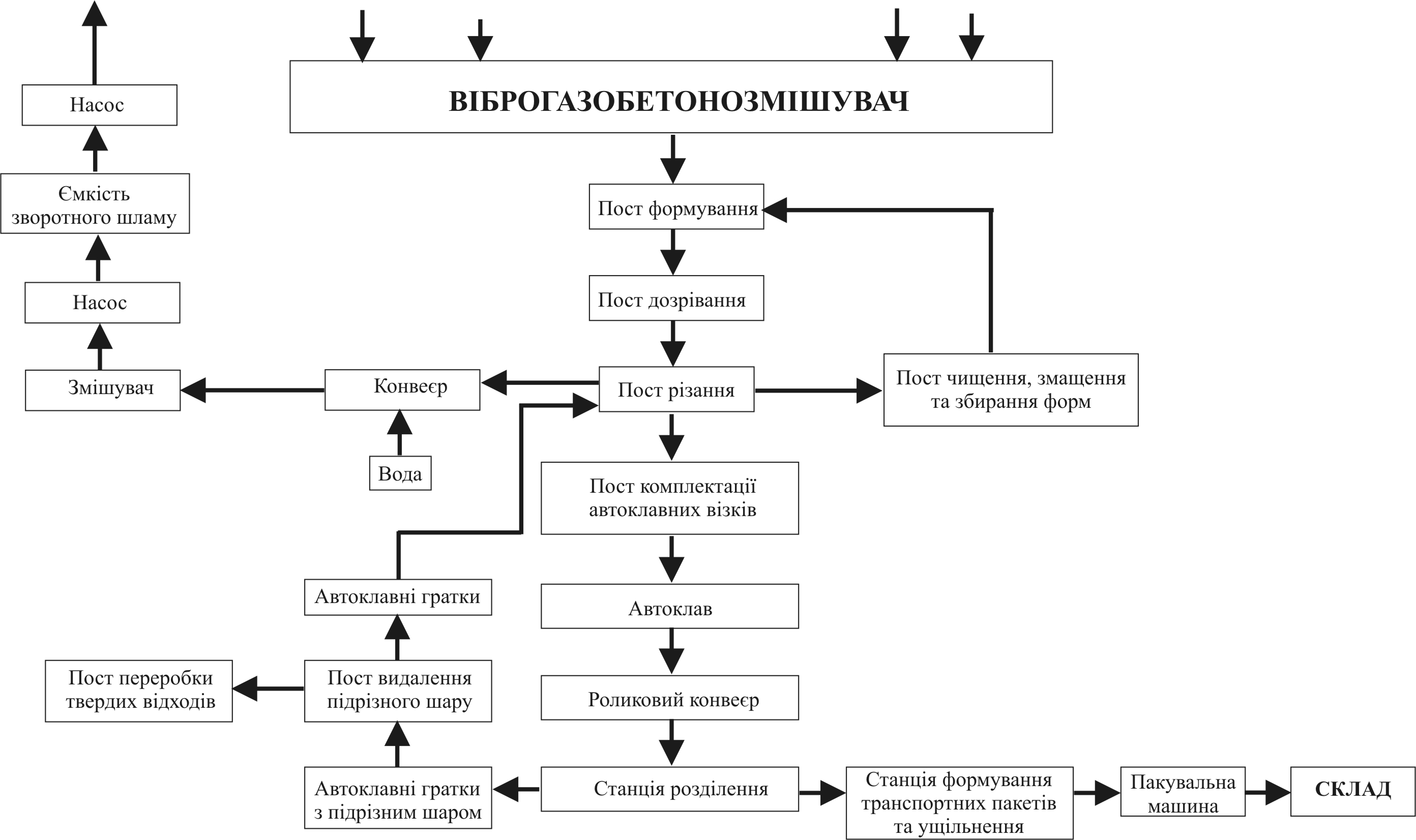

4.6 Приготування ніздрюватобетонної суміші

4.6.1 Перемішування ніздрюватобетонної суміші здійснюють в віброгазобетонозмішувачі. В процесі приготування ніздрюватобетонної суміші в’яжуче, кремнеземистий компонент, алюмінієва суспензія та вода дозуються за масою згідно до визначеної рецептури за допомогою автоматичних вагових дозаторів. Послідовність завантаження матеріалів: спочатку завантажують кремнеземистий шлам і додаткову воду з целюлозною фіброю та перемішують їх 60 сек., потім додають в’яжуче та перемішують впродовж 3-4 хв. при роботі вібраційної системи. Після цього в змішувач подають алюмінієву суспензію і суміш додатково перемішують 1-2 хв. Під час змішування в змішувач також дозується ПАР.

4.6.2 Ніздрюватобетонну суміш готують на весь об’єм форми та заповнюють її сумішшю за один прийом.

4.7 Формування виробів

4.7.1 Після перемішування газобетонна суміш виливається в змащену форму через пост заливки. Висота суміші в формі – не більше 1/3 об’єму.

4.7.2 Змішувач промивається кремнеземистим шламом і водою. Вода після промивання змішувача у вигляді рідкого шламу збирається в резервуарі і насосом подається в ємкість зворотного шламу. Всі відходи від різання та калібрування масивів та промивна вода повторно застосовуються в технологічному процесі.

4.7.3 Залита форма рейковим шляхом за допомогою транспортувальної платформи (трансбордера) переміщується в зону дозрівання. В зоні дозрівання через 90-120 хв. сирий масив набуває пластичної міцності 0,28-0,3 МПа.

4.7.4 Після дозрівання сирого масиву форми перевантажуються за допомогою крана на пост різання. На посту різання масиви кантуються на 90°, звільняються від формооснастки і на автоклавних ґратках подаються на лінію різання.

4.7.5 Пуста форма подається до пристрою для зворотного подання її донних частин, за необхідності очищується вручну а потім знову збирається. Після кантування на 90о форма за допомогою зворотного транспортера по рейковому шляху подається під змащувальну станцію, змащується мастилом та подається під заливальний пост віброгазобетонозмішувача.

4.7.6 На лінії різання сирий масив профілюється та розрізається в вертикальній та горизонтальній площинах на вироби визначеного розміру. Близько 15% сирого масиву обрізається і падає в приямок лінії різання, де, змішуючись з водою, утворює зворотний шлам.

4.8 Автоклавна обробка виробів

В кінці лінії різання порізані масиви на автоклавних ґратках за допомогою крана перевантажуються на автоклавні візки. Транспортна система подає автоклавні візки на рейки перед автоклавами. За допомогою передавальних візків масиви завантажуються в автоклави діаметром 2,9 м та завдовжки 39 м. Тривалість ізотермічної витримки виробів в автоклаві складає близько 8 год. при тиску 1,0 МПа. Весь цикл автоклавної обробки триває близько 13 год.

4.9 Після автоклавної обробки масив газобетону на автоклавних ґратках за допомогою маніпулятора подається на роликовий конвеєр. По роликовому конвеєру масив поступає на станцію розділення, де відбувається розділення горизонтальних шарів масиву.

4.10 В кінці станції розділення газобетон знімається з роликового конвеєра за допомогою перевантажувального пристрою. Масив завдовжки 6000 мм та завширшки 600 мм (625 мм) встановлюють на 6 дерев’яних піддонів 1200х1200 мм та за допомогою ланцюгового конвеєра передають на станцію ущільнення де відбувається формування пакетів.

4.11 Сформовані пакети виробів ланцюговим конвеєром подаються на пакувальну машину і запаковуються в термоусадкову плівку, яка забезпечує нерухомість та збереженість блоків. Після цього запаковані піддони з блоками передаються за допомогою ланцюгового конвеєра на відкритий склад. Піддони з блоками знімаються з ланцюгового конвеєра за допомогою навантажувача.

4.12 Вироби на складі зберігаються розсортованими за видами, розмірами, середньою густиною та міцністю.

4.13 Автоклавні ґратки з нижнім підрізним шаром газобетону, що залишився (завтовшки 50-60 мм) поступає на дробарку, де нижній підрізний шар видаляється з ґратки і стрічковим конвеєром передається в зону складування підрізного шару.

Рисунок 1 - Технологічна схема виробництва дисперсно армованого ніздрюватого бетону