- •Содержание:

- •1.Порядок выполнения основных операций технического осмотра дизеля

- •1.1 Замена масла в картере дизеля

- •1.2 Проверка и регулировка зазоров в клапанах дизеля

- •Снимите колпак крышки головки цилиндров;

- •1.3 Проверка затяжки болтов крепления головки цилиндров

- •1.4 Разборка и очистка ротора центробежного масляного фильтра

- •1.5 Промывка фильтра предварительной очистки масла

- •1.6 Операции технического обслуживания системы охлаждения

- •1.7 Заполнение системы питания топливом и удаление воздуха

- •2.Приборы контроля и поддерживания рациональных параметров режимов бурения

- •Список литературы

- •Введение

- •Заключение

1.7 Заполнение системы питания топливом и удаление воздуха

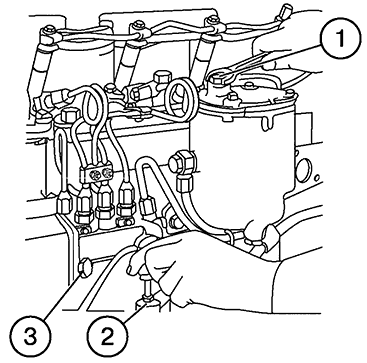

Откройте краник топливного бака. Отвинтите на 1-2 оборота пробку 3 (рис. 46) на корпусе топливного насоса и штуцер продувочного вентиля 1 на фильтре тонкой очистки топлива. При помощи насоса ручной подкачки 2 прокачайте систему, закрывая последовательно, по мере появления топлива без пузырьков воздуха, пробку на корпусе топливного насоса и штуцер на фильтре тонкой очистки. После удаления воздуха из системы плотно завинтите рукоятку насоса ручной подкачки.

Рис. 46

ПРОВЕРКА И РЕГУЛИРОВКА ФОРСУНКИ

Через каждые 2000 ч работы (при ТО-3) снимите форсунки с дизеля и направьте в мастерскую для проверки их на стенде.

ПРОВЕРКА НА ДИЗЕЛЕ УГЛА НАЧАЛА ПОДАЧИ ТОПЛИВА НАСОСОМ

При затрудненном пуске дизеля, дымном выхлопе, перебоях в работе, а также при замене и установке топливного насоса после ТО-3 или ремонта обязательно проверьте угол начала подачи топлива насосом. Проверку угла производите в следующей последовательности:

а) установите

рычаг управления подачей топлива в

положение, соответствующее максимальной

подаче топлива;

а) установите

рычаг управления подачей топлива в

положение, соответствующее максимальной

подаче топлива;

б) отсоедините трубку высокого давления от штуцера первой секции насоса и вместо нее подсоедините моментоскоп (накидная гайка с короткой трубкой, к которой с помощью резиновой трубки подсоединена стеклянная трубка с внутренним диаметром 1 -2 мм);

в) проверните коленчатый вал дизеля ключом до появления из стеклянной трубки струи топлива без пузырьков воздуха;

г) удалите часть топлива из стеклянной трубки и, встряхнув ее и медленно вращая коленчатый вал дизеля по часовой стрелке, следите за уровнем топлива в трубке. В момент начала подъема топлива прекратите вращение коленчатого вала;

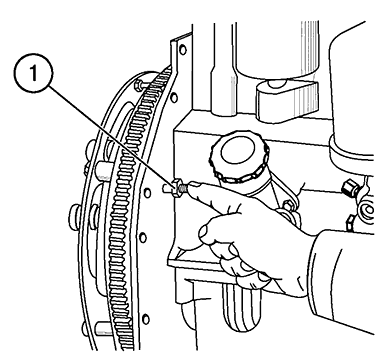

д) выверните установочный болт 1 (рис. 47) из резьбового отверстия заднего листа и вставьте его ненарезанным концом в то же отверстие до упора в маховик. При этом установочный болт должен совпасть с отверстием в маховике (это значит, что поршень первого цилиндра дизеля установлен в положение, соответствующее 24° до ВМТ). При несовпадении установочного болта с отверстием в маховике произведите регулировку с помощью квалифицированного специалиста.

Рис. 47

2.Приборы контроля и поддерживания рациональных параметров режимов бурения

Для процессов строительства скважин характерны быстрое изменение ситуаций и действие многочисленных факторов, взаимосвязанных и изменяющихся во времени и пространстве. Производственные процессы при бурении скважин отличаются цикличной повторяемостью, причем каждый цикл характеризуется своими особенностями, обусловленными влиянием конкретных геолого-технических и организационных факторов. Кроме того, в процессе бурения зачастую возникают различные непредвиденные ситуации, нарушающие запланированный ход производства и требующие принятия оперативных решений. Это связано, как правило, с геологическими осложнениями при бурении (уходами циркуляции, обвалами и др.), авариями с неожиданным выходом из строя бурового оборудования и породо разрушающего инструмента и т. п.По функциональному назначению устройства, предназначенные для контроля и управления процессом бурения скважин, можно подразделить на:

1) средства наземного контроля параметров режима углубления скважин;

2) средства автоматического регулирования подачи долота;

3) средства оперативной оптимизации процессов углубления скважин,

4) системы диспетчерского телеконтроля и управления буровыми процессами;

5) средства сбора и передачи технологической информации для последующей обработки и использования.

Разработаны и применяются ряд устройств, позволяющих оптимизировать отдельные параметры режима бурения, а также комплексные системы управления процессом бурения (углубления) скважин на основе использования средств автоматики, телемеханики и ЭВМ. В настоящее время достаточно широко используют передачу параметров режима бурения на расстояние как при помощи проволочной, так и беспроволочной связи. Это позволяет оборудовать на диспетчерских пунктах (участках) специальные пульты, на которых монтируют показывающие и регистрирующие приборы параметров режима бурения каждой буровой установки.

Диспетчер

(инженер участка) получает возможность

круглосуточно следить за работой буровых

установок и при необходимости

незамедлительно вносить нужные коррективы

в процесс проводки скважин. Телеметрия

забойных параметров при бурении скважин

является решающим фактором в создании

автоматической системы управления

процессом бурения. Применение приборов

контроля и управления позволяет решать

множество разноплановых задач, связанных

с обеспечением эффективности процессов

бурения скважин: геологических,

технологических, научно – исследовательских,

информационных, планово – экономических.

Приведем перечень и содержание этих

задач. Геологические задачи: оптимизация

получения геолого-геофизической

информации - выбор и корректировка:

Диспетчер

(инженер участка) получает возможность

круглосуточно следить за работой буровых

установок и при необходимости

незамедлительно вносить нужные коррективы

в процесс проводки скважин. Телеметрия

забойных параметров при бурении скважин

является решающим фактором в создании

автоматической системы управления

процессом бурения. Применение приборов

контроля и управления позволяет решать

множество разноплановых задач, связанных

с обеспечением эффективности процессов

бурения скважин: геологических,

технологических, научно – исследовательских,

информационных, планово – экономических.

Приведем перечень и содержание этих

задач. Геологические задачи: оптимизация

получения геолого-геофизической

информации - выбор и корректировка:

- интервалов отбора керна, шлама, образцов грунтов;

- интервалов, методов и времени проведения изменяемой части обязательных детальных исследований ГИРС. Оперативное литолого-стратиграфическое расчленение разреза. Оперативное выделение пластов-коллекторов. Определение характера насыщения пластов-коллекторов. Оценка фильтрационно-емкостных свойств (ФЕС) пластов-коллекторов. Контроль процесса испытания и определение гидродинамических и технологических характеристик пластов при испытании и опробовании объектов. Выявление реперных горизонтов.

Технологические задачи: раннее обнаружение газонефтеводопроявлений и поглощений при бурении. Оптимизация процесса углубления скважины в зависимости от геологических задач. Распознавание и определение продолжительности технологических операций. Выбор и поддержание рационального режима бурения с контролем отработки долот. Раннее обнаружение проявлений и поглощений при спускоподъемных операциях, управление доливом . Оптимизация спускоподъемных операций (ограничение скорости спуска, оптимизация работы грузоподъемных механизмов). Контроль гидродинамических давлений в скважине. Контроль пластовых и поровых давлений, прогнозирование зон АВПД и АВНД. Контроль спуска и цементирования обсадной колонны. Диагностика предаварийных ситуаций в реальном масштабе времени. Диагностика работы бурового оборудования.

Планово-экономические

задачи: определение технико-экономических

показателей бурения. Определение баланса

времени работы вахты, буровой бригады

(буровой установки). Подготовка и передача

на верхний уровень управления сводных

форм оперативной отчетности за вахту,

рейс, сутки и по скважине в целом.

Планово-экономические

задачи: определение технико-экономических

показателей бурения. Определение баланса

времени работы вахты, буровой бригады

(буровой установки). Подготовка и передача

на верхний уровень управления сводных

форм оперативной отчетности за вахту,

рейс, сутки и по скважине в целом.

Научно-исследовательские (экспериментальные) задачи: проведение планируемых экспериментов с целью построения и уточнения моделей отдельных технологических процессов и свойств горных пород. Документирование испытаний новых технико-методических средств и технологий. Информационные задачи: передача по требованию Заказчика геолого-технологической информации по каналам связи. Сбор, обработка и накопление геолого-технологической информации в виде базы данных для ее дальнейшего использования.

Аппаратно-программный комплекс станции ГТИ предназначен для регистрации и визуализации измеряемых параметров, обработки, накопления и интерпретации данных, сетевого обмена данными между компьютерами в станции и передачи требуемой информации удаленным пользователям. Компьютерное оборудование должно обеспечивать возможность непрерывной регистрации и визуализации измеряемых параметров при заданной частоте опроса датчиков и заданной частоте регистрации в режиме реального времени проводки скважины. Компьютерное оборудование должно обеспечивать выполнение программ по интерпретации данных ГТИ.

В состав станции ГТИ должна входить система бесперебойного питания, обеспечивающая автономное питание аппаратурного комплекса в течение времени не менее 0,5 часа.

Регистрация цифровых данных в функции времени для полного воспроизведения реальной ситуации должна производиться по требованиям согласно документациям. Частота регистрации данных по глубине и по глубине с «отставанием» устанавливается исходя из дифференциации свойств разреза и технологических условий бурения скважины в пределах 0,1 - 1 м. Рекомендуемый шаг регистрации данных по глубине не более 0,5 м по всему разрезу до продуктивных пластов и не более 0,2 м в интервале продуктивных пластов.

Все

зарегистрированные данные должны

храниться на станции ГТИ до момента

окончания работ - независимо от того,

осуществлялась или нет периодическая

передача данных в КИП.

Все

зарегистрированные данные должны

храниться на станции ГТИ до момента

окончания работ - независимо от того,

осуществлялась или нет периодическая

передача данных в КИП.

Цифровые данные, передаваемые в КИП, должны храниться до окончания жизнедеятельности скважины. На приведенной ниже схеме отображено расположение основных узлов регистрации и контроля процесса бурения скважины , а так же возможное место расположения станции ГТИ