- •Введение

- •Глава 1 лесопромышленный комплекс

- •1.1 Структура лесопромышленного комплекса

- •1.2 Сырьевые ресурсы России. Проблемы экологического лесопользования

- •1.3 Развитие лесной и лесоперерабатывающей промышленности. Рациональное использование древесины

- •Глава 2 строение древесины

- •2.1 Строение дерева, ее основные части

- •2.2 Строение древесины

- •2.2.1 Макроскопическое строение древесины

- •2.2.2 Микроскопическое строение древесины

- •2.3 Химический состав древесины и коры

- •2.4 Пороки древесины

- •Глава 3 древесина как конструкционный материал

- •3.1 Сфера использования древесины. Её достоинства и недостатки как конструкционного материала

- •3.2 Физико-механические, технологические и декоративные свойства древесины

- •3.2.1 Физические свойства древесины

- •3.2.2 Механические свойства древесины

- •3.2.3 Технологические свойства древесины

- •3.3 Лесные древесные породы и их отличительные особенности

- •Глава 4 продукция лесопромышленного комплекса

- •4.1 Виды древесного сырья, их размерно-качественные характеристики

- •4.2 Классификация пилопродукции, её размерно-качественные характеристики

- •4.3 Шпон строганный

- •4.4 Шпон лущеный

- •4.5 Шпон файн-лайн (Fine-Line)

- •Глава 5 гидротермическая обработка и сушка древесины

- •5.1 Гидротермическая обработка древесин

- •5.2 Способы сушки древесины

- •5.3 Основные сведения об агентах сушки

- •5.4 Классификация сушильных установок

- •5.5 Режимы сушки, их температурные категории. Выбор режима сушки

- •5.6 Категории и показатели качества сушки древесины. Дефекты, возникающие при сушке древесины и способы их устранения

- •5.7 Технология камерной сушки пиломатериалов

- •5.8 Атмосферная сушка пиломатериалов

- •5.9 Антисептирование и пропитка древесины

- •Глава 6 виды деревообрабатывающих производств

- •6.1 Виды и характеристика деревообрабатывающих производств

- •6.2 Производственный и технологический процессы

- •6.3 Классификация производственных процессов

- •6.4 Процедуры технологического проектирования производственных систем

- •Глава 7 лесопильное производство

- •7.1 Подготовка пиловочного сырья к распиловке

- •7.2 Способы раскроя бревен на пиломатериалы

- •7.3 Основы теории раскроя пиловочного сырья на пиломатериалы

- •7.4 Оборудование лесопильного цеха. Структура производственных процессов лесопильных цехов

- •7.5 Состав и назначение оборудования

- •7.6 Технологическая схема производственного процесса на базе лесопильных рам

- •7.7 Технологические схемы производственных процессов на базе фрезерно-брусующих линий, линий агрегатной переработки бревен и фрезернопильных линий

- •7.8 Технологическая схема производственного процесса на базе ленточнопильных станков

- •7.9 Технологическая схема производственного процесса на базе круглопильных станков

- •Глава 8 технология клееных материалов

- •8.1 Виды клееных материалов

- •По виду обработки поверхностей:

- •8.2 Сырье и клеи

- •8.3 Технология изготовления лущеного шпона. Оборудование

- •8.4 Технология изготовления строганого шпона. Оборудование

- •8.5 Технология изготовления фанеры. Оборудование

- •8.6 Технология производства древесностружечных плит

- •8.7 Технология изготовления плит из ориентированной крупноразмерной стружки

- •8.8 Технология изготовления древесноволокнистых плит

- •Глава 9 основы резания древесины

- •9.1 Элементы резания. Основные понятия и определения

- •9.2 Классификация дереворежущего инструмента. Материалы для режущих инструментов

- •9.3 Машины деревообрабатывающей отрасли

- •Глава 10 технология изделий из древесины

- •10.1 Материалы

- •10.2 Требования к изделиям из древесины

- •10.3 Структурные элементы изделий

- •10.4 Правила конструирования изделий из древесины

- •10.5 Соединения деталей

- •10.6 Взаимозаменяемость деталей и сборочных единиц

- •10.7 Основные понятия о допусках и посадках

- •10.8 Шероховатость поверхности

- •10.9 Технологический процесс и оборудование

- •10.9.1 Раскрой досок на черновые заготовки

- •10.9.2 Раскрой плитных материалов

- •10.9.3 Изготовление облицовок из шпона строганого

- •10.9.4 Обработка черновых заготовок

- •10.9.5 Калибрование заготовок щитов из древесностружечных плит

- •10.9.6 Гнутые заготовки

- •10.10 Склеивание в технологии изделий из древесины

- •10.10.1 Способы склеивания и методы нагрева клеевого шва

- •10.10.2 Облицовывание пластей щитовых деталей

- •10.10.3 Облицовывание кромок щитовых элементов

- •10.11 Механическая обработка чистовых заготовок

- •10.11.1 Формирование шипов и проушин

- •10.11.2 Фрезерование древесины

- •10.11.3 Формирование гнезд и отверстий

- •10.11.4 Шлифование

- •10.12 Сборка изделий

- •Глава 11 технология защитно-декоративных покрытий

- •Глава 12 охрана окружающей среды на деревообрабатывающих предприятиях

- •Библиографический список Основная литература

- •Глава 6 виды деревообрабатывающих производств 87

- •Глава 7 лесопильное производство 94

- •Глава 8 технология клееных материалов 119

- •Глава 9 основы резания древесины 188

- •Глава 10 технология изделий из древесины 199

- •Глава 11 технология защитно-декоративных покрытий 251

- •Глава 12 охрана окружающей среды на деревообрабатывающих предприятиях 259

- •394087, Г. Воронеж, ул. Докучаева, 10

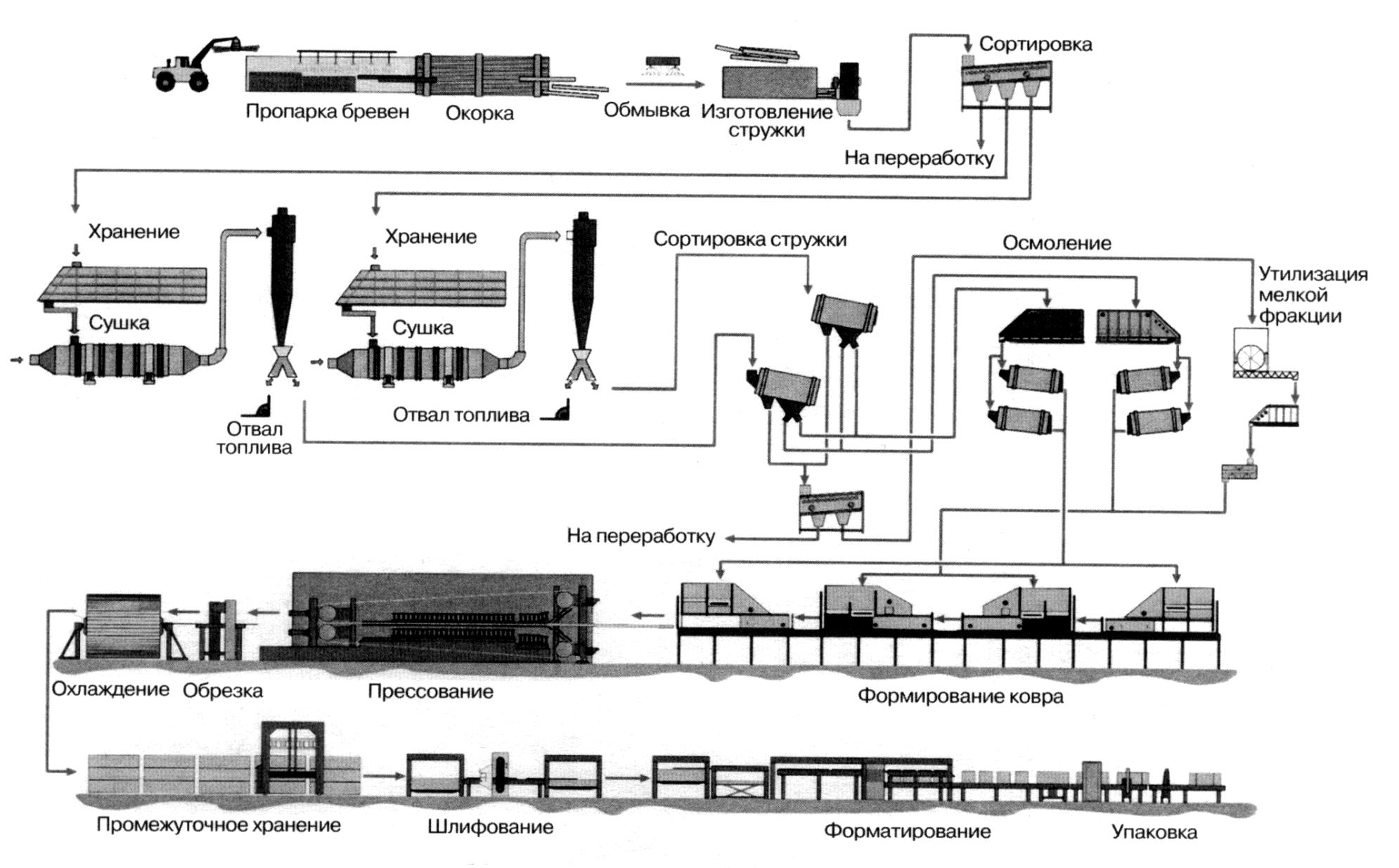

8.7 Технология изготовления плит из ориентированной крупноразмерной стружки

В производстве древесных плит такие плиты имеют обозначение OSB (Oriented Strand Board). Плиты OSB появились в США, по сути, эти плиты являются разновидностью ДСтП. Их появление связано с совершенствованием переработки отходов, образующихся в производстве фанеры в процессе лущения шпона. Благодаря специальной направленной ориентации древесных частиц в структуре формируемого ковра, получается, изготавливать плиты повышенной прочности, а применение синтетических клеев обеспечивает стабильность их свойств в жестких условиях эксплуатации изделий конструкций.

Плиты OSB изготавливают преимущественно из длинномерной круглой древесины, однако расход сырья выше, чем в производстве ДСтП, поскольку требования по качеству сырья выше. Используются в основном такие древесные породы, как осина, сосна, ель, береза. Использование технологической щепы и кусковых отходов лесопиления невозможно.

Бревна и балансы пропариваются, кондиционируют и направляют на окорку, так как кора должна быть обязательно удалена. После окорки предусмотрена обмывка бревен, что продлевает службу ножей в стружечных станках.

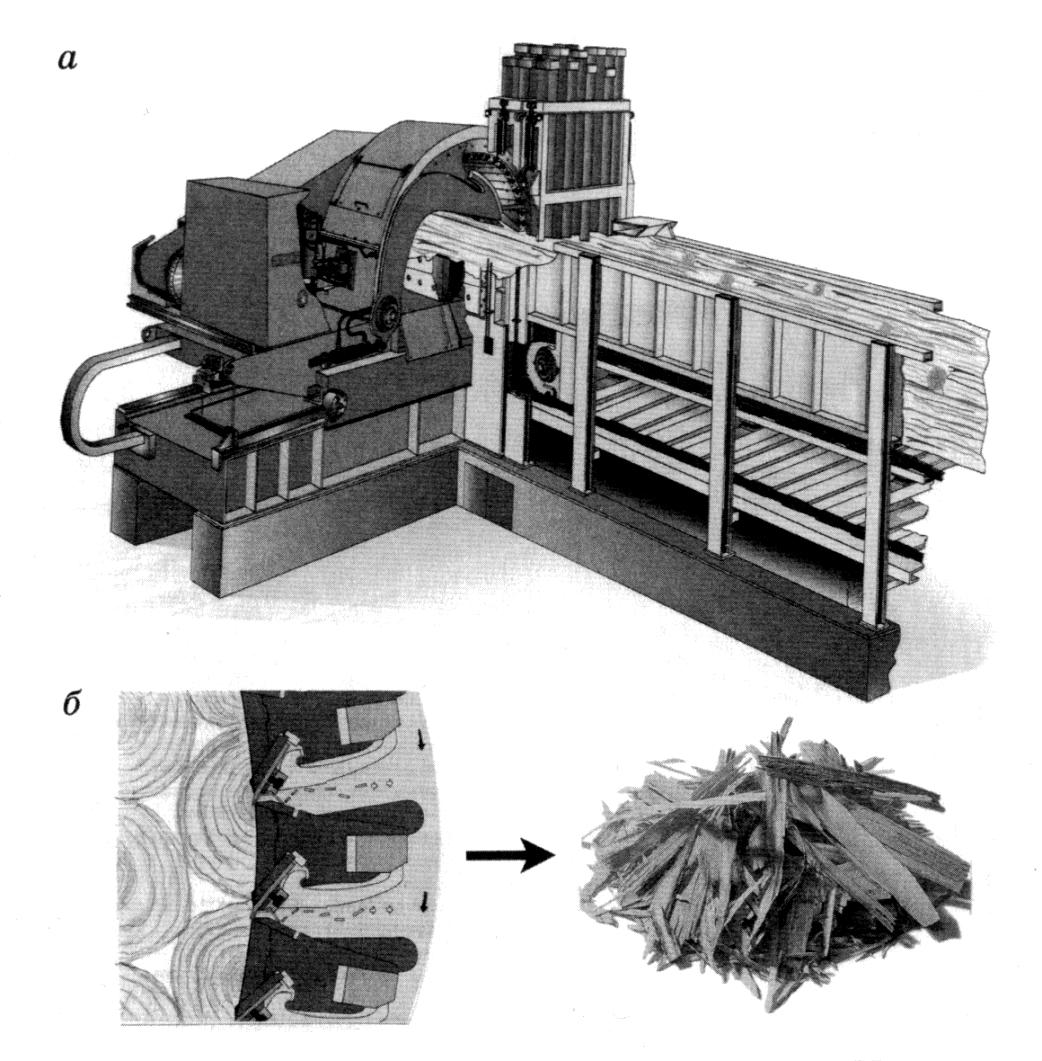

Для нарезания стрендов также пригодны станки с ножевым валом, рассмотренным в технологии изготовления ДСтП. Общий вид станка и принцип его работы показаны на рис. 8.34. Из рисунка видно, измельчение древесины происходит вдоль волокон с образованием гладкой, приближающейся к прямоугольной форме крупноразмерной стружки. Размеры получаемых древесных частиц: толщина 0,5-0,9 мм, ширина 6-40 мм, длина до 180 мм (соотношение длины и ширины, как правило, 3 к 1 или 6 к 1).

Транспортировка и сушка древесных частиц проводиться в щадящих условиях без грубых механических воздействий, поэтому для сушки обычно рекомендуют однопроходную сушилку, диаметром до 6 метров. Такие сушилки оснащены системой пневмомеханической подачи и обеспечивает длительное время сушки, что определяет удельный расход тепла и равномерное содержание влаги в материале. Высушенная стружка проходит сортировку в перфорированных барабанах роторного типа.

Мелкая фракция удаляется, проходит повторную сортировку и поступает на осмоление в отдельный смеситель. Отделенная пыль направляется на сжигание.

Рис. 8.34 Стружечный станок с ножевым валом (а) и принцип его

работы (б)

Система приготовления связующего аналогично действующей в технологии древесностружечных плит. Связующим служат фенолоформальдегидные смолы, но OSB для мебели изготавливают с применением карбамидомеламиноформальдегидных смол. Также находят применение полиуретановые связующие на основе изоцианатов, карбамидомеламинофенолформальдегидные (КМФФС) и фенолоизоцианатные связующие.

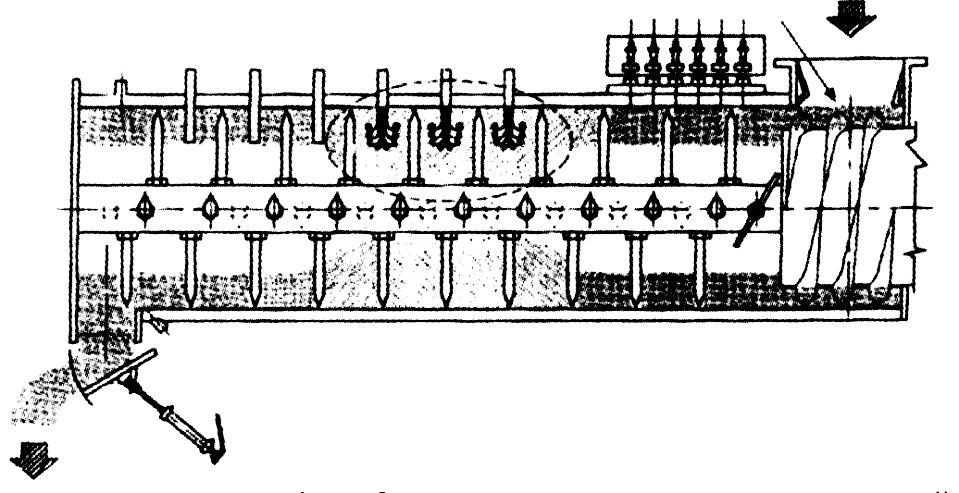

Система осмоления предусматривает подачу всех компонентов раздельно через индивидуальные дозировочные насосы и расходомеры. Для этого используются большие смесители барабанного типа рис 8.35. В процессе осмоления во избежание разрушения древесных частиц число оборотов вала смесителя должно быть ниже, чем при осмолении в производстве ДСтП. Смачивание и растекание связующего по поверхности частиц при осмолении не является столь обязательным, на этом основании в производстве OSB используют как жидкое, так и порошкообразное связующее.

Рис. 8.35 Смеситель для осмоления стружки в производстве плит OSB

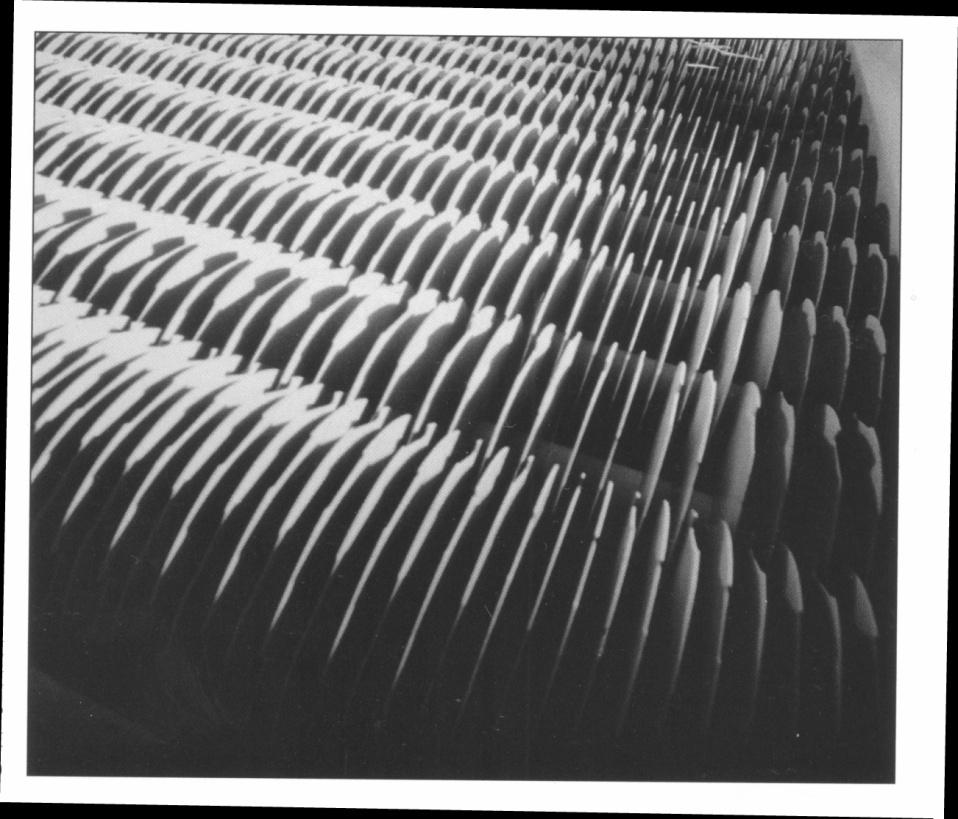

Формирование стружечного ковра является важнейшей операцией в технологии OSB. Эта операция сочетается с ориентированием частиц, то есть укладкой в определенном направлении, что позволяет увеличить прочность плит в этом направлении на 50 %. Разделенные на потоки наружных и внутреннего слоев частицы должны проходить ориентирование по отношению к главной оси. Формирование ковра исключительно из стрендов обеспечивает высокое качество OSB, причем существенно сокращается различие в показателях изделий, выпиленных из плиты в продольном и в поперечном направлениях. Ориентирующее устройство состоит из тонких дисков, вращающихся в потоке падающих частиц (рис. 8.36).

Рис. 8.36 Общий вид дискового ориентирующего устройства для крупноразмерной стружки (Siempelkamp)

Первая и четвертая машины формируют наружные слои плиты, располагая частицы вдоль главной оси, а вторая и третья укладывают средний слой с поперечным расположением частиц.

Прессование OSB может осуществляться в прессовом оборудовании любого вида: на одно- и многоэтажных прессах. Более перспективно изготовление плит на прессах непрерывного действия.

Участок послепрессовой обработки OSB по операциям и оборудованию аналогичен такому участку в производстве ДСтП. В большинстве случаев плиты OSB для строительства выпускают нешлифованными, но при необходимости их шлифуют после промежуточного хранения по завершении процесса кондиционирования.

Формирование в размер выполняют по стандартам или по заявкам заказчика. Средние размеры поставляемой потребителю OSB 2400x1200 мм. Технологическая схема плит OSB представлена на рис. 8.37.

Рис. 8.37 Технологическая схема производства OSB