- •Переработка полистирола, бывшего в употреблении

- •Переработка поливинилхлорида (пвх), бывшего в употреблении

- •Полистирол (пс): вторичная переработка, способы утилизации пс отходов

- •Эмульсионный (псэ)

- •Суспензионный (псс)

- •Блочный или получаемый в массе (псм)

- •1.1.3 Получение поливинилхлорида

- •Получение полистирола

Полистирол (пс): вторичная переработка, способы утилизации пс отходов

Вторичная переработка однородных полимеров — относительно простая задача, если их структура сохранилась и ни во время изготовления, ни во время первичного использования не было значительной деструкции. Разумеется, процесс деструкции, следствием которого могут быть структурные и морфологические изменения, вызванные уменьшением молекулярной массы, образованием ветвей, других химических групп и т. п., приводит к существенному ухудшению всех физических свойств.

Если вторичные материалы, сохранившие свои свойства, могут быть использованы в тех же приложениях, что первичные полимеры, то вторичные материалы с пониженными свойствами менее можно использовать только в специфических приложениях. Поэтому при механической повторной переработке однородных полимеров задача заключается в том, чтобы избежать дальнейшей деструкции в ходе технологического процесса, то есть избежать ухудшения свойств конечного материала. Этого можно достичь правильным выбором оборудования для переработки, условий переработки неведением стабилизаторов.

Полистирол (ПС) имеет множество применений, таких как упаковка, электронные и электрические устройства, игрушки и другое. Различные типы ПС охарактеризованы в таблице 1.

Таблица 1. Типы полистирола

ПС общего назначения |

Аморфный прозрачный ПС |

Высокоударопрочный ПС |

Модифицированный каучуками ПС |

Разреженный ПС |

Разреженный пентаном ПС |

Экструдированный, разреженный ПС |

Экструдированный, разреженный газом ПС |

Двухосноориентированный ПС |

Двухосноориентированная пленка |

Деструкция ПС происходит главным образом в результате воздействия высоких температур, но присутствие кислорода, механическое напряжение и длительное нахождение на открытом воздухе существенно ускоряет кинетику деструкции.

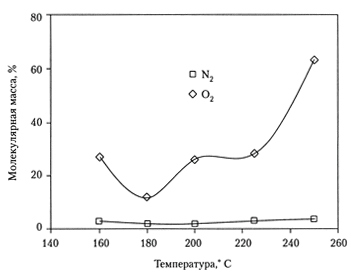

Рис. 1. Уменьшение молекулярной массы в образце ПС после экструзии при различной температуре в присутствии кислорода и без кислорода

На рисунке 1 показано снижение молекулярной массы после экструдирования при различной температуре в присутствии кислорода и без кислорода. Как можно видеть, температура максимальной стабильности лежит в области 180 0С. Очевидно, что влияние температуры пренебрежимо мало по сравнению с фактором присутствия кислорода. Механическое напряжение и время воздействия также могут оказывать существенное влияние на кинетику деструкции при переработке ПС.

На рисунке 2 приведены зависимости индекса текучести расплавов образцов ПС, обработанных в смесительном аппарате при различных скоростях вращения, в зависимости от времени обработки. Увеличение индекса текучести свидетельствует об уменьшении вязкости и молекулярной массы. Термомеханическая стабильность ПС неплохая при низких и умеренных скоростях перемешивания (то есть при низком и умеренном механическом напряжении), но она падает с увеличением напряжения, приложенного к расплаву.

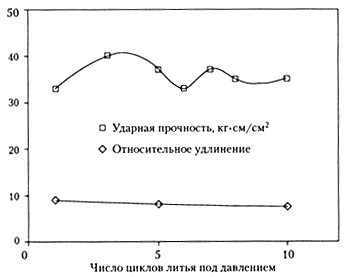

В предыдущем примере предполагалось, что молекулярная масса и свойства ПС лишь незначительно изменяются при переработке расплава. Действительно, повторные циклы литья под давлением образцов ПС, бывшего в употреблении, не вызывали значительных изменений свойств конечного материала. На рисунке 3 показаны зависимости ударной прочности и относительного удлинения образца ПС от числа циклов литья под давлением. Оба параметра лишь слегка чувствуют увеличение кратности переработки.

Другие экспериментальные данные подтверждают этот результат, показывая уменьшение предела прочности и относительного удлинения. Однако конечные механические свойства все-таки удовлетворяют требованиям, необходимым для обычного использования полимера. Интересной чертой вторичной переработки ПС является то, что, в то время как повторные технологические манипуляции не влияют существенно на его механические свойства (о чем говорилось выше), вязкость полимера резко падает. Уменьшение молекулярной массы зависит от условий переработки и от начальной молекулярной массы. В таблице 2 показано изменение молекулярной массы после одного цикла экструзии для трех различных образцов ПС.

Рис. 2. Показатель текучести расплава образцов ПС при различных скоростях вращения в зависимости от времени воздействия

Таблица 2. Молекулярная масса ПС до и после одного цикла экструзии

Исходная молекулярная масса |

Молекулярная масса после одного цикла экструзии |

234 000 |

230 000 |

670 000 |

570 000 |

1 800 000 |

690 000 |

Чем больше исходная молекулярная масса, тем заметнее ее падение после экструдирования. Приведенные данные ясно указывают на то, что деструкция расплава существенно усиливается механическим напряжением, так как «пружина» деструкционного процесса становится сильнее с ростом исходной вязкости расплава. Такое поведение ведет к улучшению перерабатываемости без влияния на конечные свойства материала.

Рис. 3. Ударная прочность и относительное удлинение образца ПС в зависимости от числа циклов литья под давлением

Полистирол — продукт полимеризации стирола (винилбензола), термопластичный полимер линейной структуры.

Свойства

Степень

полимеризации промышленно выпускаемых

полистиролов n = 600—2500, коэффициент

полидисперсности ![]() (

(![]() —

среднемассовая,

—

среднемассовая, ![]() —

среднечисловая молекулярные массы). В

зависимости от метода синтеза и степени

полимеризации индекс текучести составляет

1.4-30 граммов за 10 минут, температура

размягчения (по

Вика, 200 МПа) 97 °С для аморфного и 114 °С

для частично кристаллизованного

полистирола[1].

—

среднечисловая молекулярные массы). В

зависимости от метода синтеза и степени

полимеризации индекс текучести составляет

1.4-30 граммов за 10 минут, температура

размягчения (по

Вика, 200 МПа) 97 °С для аморфного и 114 °С

для частично кристаллизованного

полистирола[1].

Фенильные группы препятствуют упорядоченному расположению макромолекул и формированию кристаллических образований.

Полистирол — жёсткий, хрупкий, аморфный полимер с высокой степенью оптического светопропускания, невысокой механической прочностью. Полистирол имеет низкую плотность (1060 кг/м³), усадка при литьевой переработке 0,4-0,8 %. Полистирол обладает отличными диэлектрическими свойствами и неплохой морозостойкостью (до −40 °C). Имеет невысокую химическую стойкость (кроме разбавленных кислот, спиртов и щелочей).

Растворяется в ацетоне, толуоле, дихлорэтане, медленнее в бензине. Не растворим в воде. Термопластичный материал. Полистирол легко формуется и окрашивается. Хорошо обрабатывается механическими способами. Хорошо склеивается. Обладает низким влагопоглощением, высокой влагостойкостью и морозостойкостью.

Получение

Промышленное производство полистирола основано на радикальной полимеризации стирола. Различают 3 основных способа его получения: