- •1 Конструкторский раздел

- •Описание конструкции колонны

- •1.2Выбор и обоснование металла сварной конструкции

- •1.3 Расчёт и конструирование стержня колонны

- •1.4 Расчет и конструирование соединительных планок

- •1.5 Расчет сварных швов, прикрепляющих планки к ветвям колонны

- •1.6 Расчет и конструирование базы колонны

- •1.7 Расчет и конструирование оголовка колонны и ее стыков

- •2. Технологический раздел

- •2.1 Выбор способа сварки и методов контроля качества сварных соединений

- •2.2 Выбор режимов сварки и сварочного оборудования

- •2.3 Ресурсосберегающие мероприятия при проектировании колонны

1.7 Расчет и конструирование оголовка колонны и ее стыков

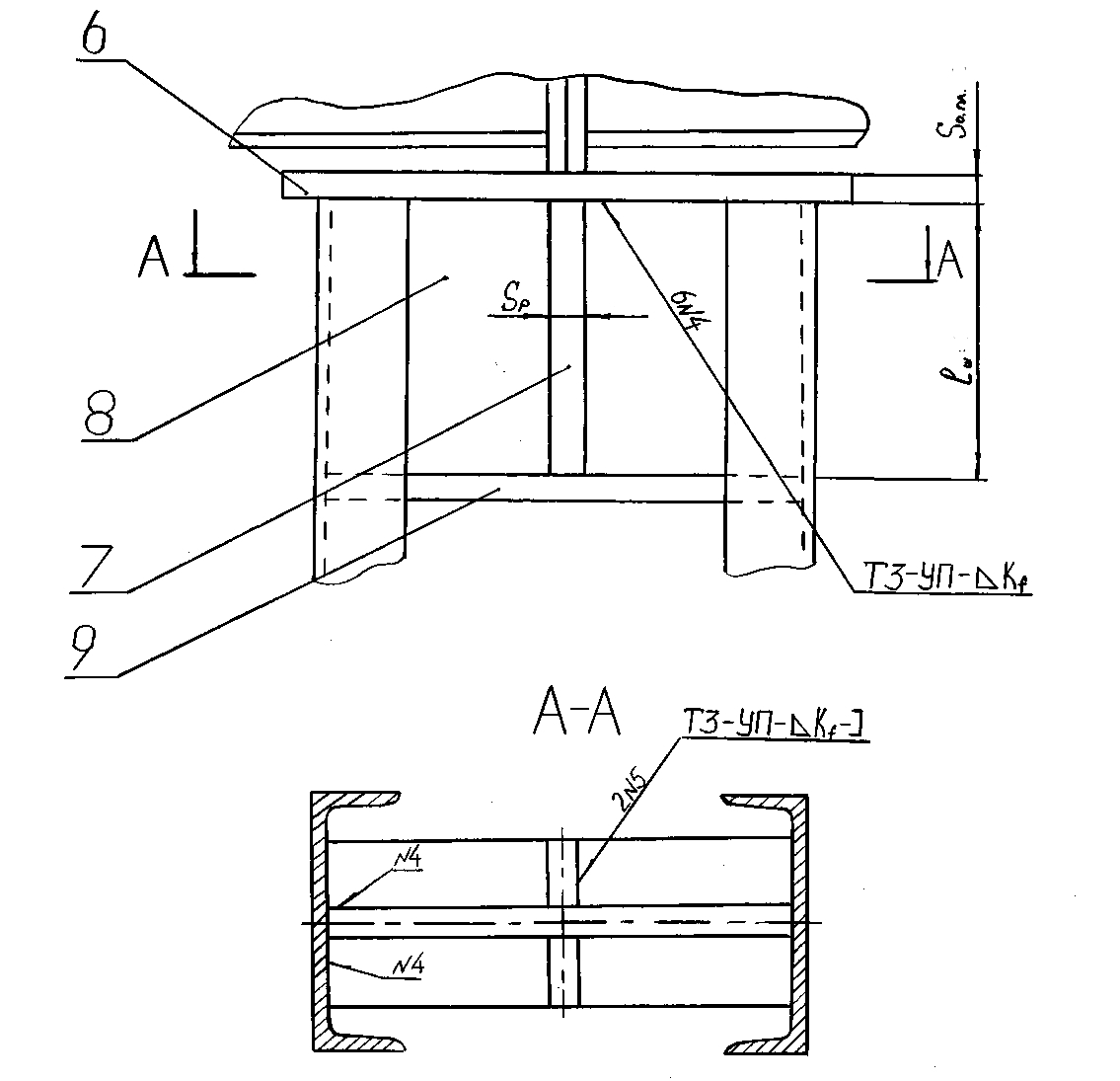

Оголовок служит опорой для балок, ферм и распределяет сосредоточенную нагрузку на колонну равномерно по всему сечению стержня.

Давление на колонну передается на опорную плиту 6 – рисунок 7, а затем на опорное ребро 7 и через ребро 8 на ветви колонны и далее равномерно распределяется по сечению колонны. Поперечное ребро 9 препятствует скручиванию опорных ребер.

14

Рисунок 7 – Оголовок колонны

Принимаем

толщину опорной плиты оголовка Sо.пл=

16…25 мм. Sо.пл=16мм

Принимаем

толщину опорной плиты оголовка Sо.пл=

16…25 мм. Sо.пл=16мм

Принимаем толщину опорных ребер Sр=14…20мм. Sр=14мм

Так как опорная плита оголовка устанавливается на фрезерованные торцы опорных ребер, то катеты сварных швов, прикрепляющих опорную плиту к опорным ребрам, принимаются конструктивно:

Кf=6 мм

С опорных ребер давление на стенку колонны передается через вертикальные угловые швы.

Определяем требуемую длину вертикальных угловых швов lш, см, по формуле:

![]() см

см

Принимаем

![]() 29,7

29,7

где β – коэффициент, зависящий от способа сварки;

Кf – катет шва, принимается по минимальной толщине металла, см.

Проверяем ребро на срез , кН/см2, по формуле:

где Ap – площадь ребра, см2;

Rs – расчетное сопротивление сдвигу, Rs=16,5 кН/см2

![]() см2

см2

2. Технологический раздел

2.1 Выбор способа сварки и методов контроля качества сварных соединений

Выбираем полуавтоматическую сварку в среде защитного газа, так как полуавтоматическая сварка обеспечивает высокое качество шва, значительно облегчается поджег дуги, резко возрастает удобство и скорость работы — сварщик избавлен от необходимости смены электродов и зачистки швов от шлака.

Полуавтоматическая сварка отличается от ручной дуговой сварки тем, что механизируется подача электродной проволоки в сварочную

зону,

а остальные операции процесса сварки

выполняются сварщиком вручную. Для

этого современная промышленность

выпускает целую серию сварочных

полуавтоматов, при помощи которых

выполняют дуговую сварку в среде защитных

газов. Их разрабатывают с использованием

унифицированных узлов, что позволяет

с наименьшими затратами выполнить

наладку на сварку требуемых изделий. К

таким унифицированным узлам относятся

прижимные и направляющие устройства,

подающие механизмы, узлы, осуществляющие

подъем и перемещение, а также механизмы

автоматической подачи присадочной

проволоки.

зону,

а остальные операции процесса сварки

выполняются сварщиком вручную. Для

этого современная промышленность

выпускает целую серию сварочных

полуавтоматов, при помощи которых

выполняют дуговую сварку в среде защитных

газов. Их разрабатывают с использованием

унифицированных узлов, что позволяет

с наименьшими затратами выполнить

наладку на сварку требуемых изделий. К

таким унифицированным узлам относятся

прижимные и направляющие устройства,

подающие механизмы, узлы, осуществляющие

подъем и перемещение, а также механизмы

автоматической подачи присадочной

проволоки.

Кромки свариваемого изделия расплавляются дугой, горящей между изделием и плавящейся электродной проволокой, непрерывно поступающей в дугу и служащей одновременно присадочным материалом. Дуга расплавляет проволоку и кромки изделия, образуя сварочную ванну. Дуга, металл сварочной ванны, плавящийся электрод и кристаллизующийся шов защищены от воздействия воздуха газом, подаваемым в зону сварки горелкой, что обеспечивают хорошее качество сварного шва. По мере перемещения дуги сварочная ванна крисстализуется, образуя сварной шов.

Контроль сварных соединений колонны начинаем с визуального контроля. сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 - 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа С помощью лупы с 10-кратным увеличением осматриваем швы нет ли прожогов, непроваров, трещин, пор, подрезов и других видимых дефектов. магнитного контроля: метод магнитного порошка, индукционный и магнитографический С помощью шаблонов измеряем катеты швов. Затем выбираем магнитный метод контроля. Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им обнаружения потоков рассеяния различают следующие методы. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода - мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 - 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе (рис. 3) поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.