- •Содержание

- •Характеристика тягового

- •Технологический процесс ремонта

- •Оптимизация технологического процесса

- •Характеристика тягового электродвигателя тл-2к1

- •Дополнительный полюс; 2- катушка компенсационной обмотки; 3 – корпус; 4- прилив предохранительный; 5- главный полюс

- •Коллекторная пластина; 2- уравнительное соединение; 3- передняя нажимная шайба; 4- стальная втулка; 5-сердечник; 6- катушка; 7- задняя нажимная шайба; 8- вал якоря

- •II. Технологический процесс ремонта тягового электродвигателя тл-2к1.

- •III. Оптимизация технологического процесса ремонта тягового электродвигателя тл-2к1

- •VI охрана труда

- •V экономический раздел

- •«Находкин в.М., Яковлев д.В., Черепашинец р.Г. Ремонт электроподвижного состава»

- •Охрана труда на железнодорожном транспорте. Учебник для учащихся техникумов жд транспорта. Издательство «Транспорт». 1983 год.

- •Осадченко а.А., Шибаев д.Е., Анализ износа щеток электродвигателей постоянного тока, техника и технологии.

Коллекторная пластина; 2- уравнительное соединение; 3- передняя нажимная шайба; 4- стальная втулка; 5-сердечник; 6- катушка; 7- задняя нажимная шайба; 8- вал якоря

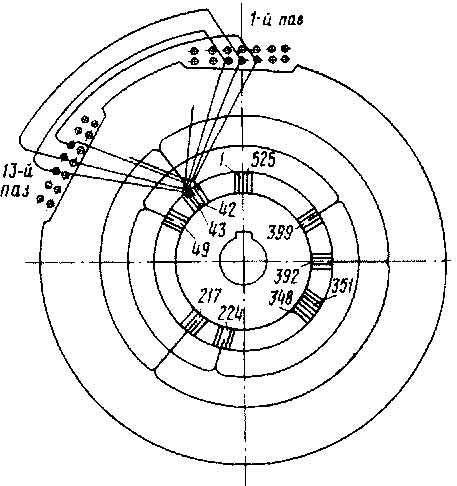

РИС. 1.8 СХЕМА СОЕДИНЕНИЯ КАТУШЕК ЯКОРЯ И УРАВНИТЕЛЕЙ С

КОЛЛЕКТОРНЫМИ ПЛАСТИНАМИ

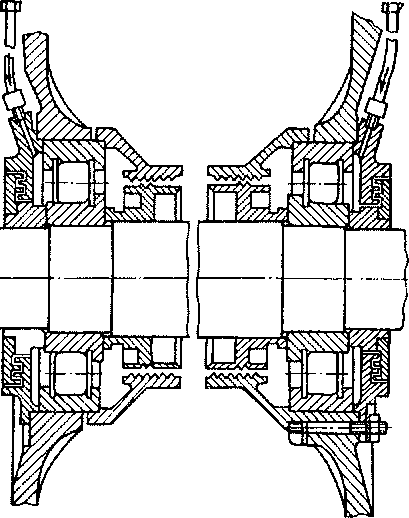

РИС.1.9 ПОДШИПНИКОВЫЙ УЗЕЛ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ

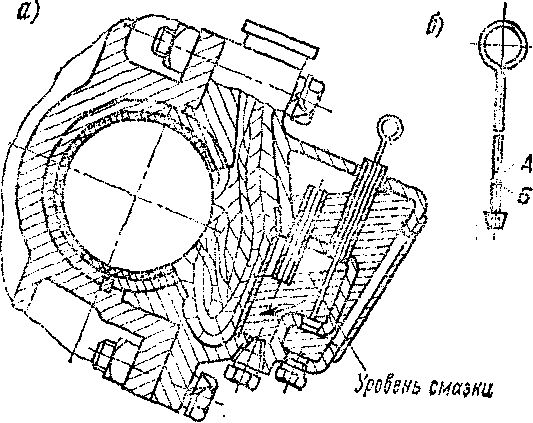

Моторно-осевые подшипники состоят из вкладышей и букс с постоянным уровнем смазки, контролируемым по указателю. Каждая букса соединена с остовом специальным замком и закреплена четырьмя болтами М36Х2 из стали 45. Для облегчения завинчивания болты имеют четырехгранные гайки, упирающиеся в специальные упоры на остове. Растачивание горловин под моторно-осевые подшипники производят одновременно с растачиванием горловин под подшипниковые щиты. Поэтому буксы моторно-осевых подшипников невзаимозаменяемы. Букса отлита из стали 25Л-1. Каждый вкладыш моторно-осевых подшипников состоит из двух половин, в одной из которых, обращенной к буксе, сделано окно для подачи смазки. Вкладыши имеют бурты, фиксирующие их положение в осевом направлении. От проворачивания вкладыши предохраняют шпонками. С целью предохранения моторно-осевых подшипников от пыли и влаги ось между буксами закрыта крышкой. Вкладыши отлиты из латуни. Внутренняя их поверхность залита баббитом и расточена по диаметру 205,45+0,09 мм. После расточки вкладыши подгоняют по шейкам оси колесной пары. Для обеспечения регулировки натяга вкладышей в моторно-осевых подшипниках между буксами и остовом установлены стальные прокладки толщиной 0,35 мм, которые по мере износа наружного диаметра вкладышей снимают. Устройство, применяемое для смазывания моторно-осевых подшипников, поддерживает в них постоянный уровень смазки. В буксе имеются две сообщающиеся камеры. В смазку камеры погружена пряжа. Камера, заполненная смазкой, нормально не сообщается с атмосферой. По мере расходования смазки уровень ее в камере понижается.

РИС. 1.10 МОТОРНО-ОСЕВОЙ ПОДШИПНИК

Когда

он станет ниже отверстия трубки,

воздух поступает через эту трубку в

верхнюю часть камеры, перегоняя из

нее смазку через отверстие

д

в камеру.

В результате  уровень

смазки в камере повысится и закроет

нижний конец трубки

6.

После этого камера опять будет разобщена

с атмосферой, и перетекание смазки

из нее в камеру прекратится. Таким

образом, пока в запасной камере есть

смазка, уровень ее в камере

не будет понижаться. Для надежной работы

этого устройства необходимо обеспечить

герметичность камеры.

Буксу заправляют смазкой по трубе через

отверстие

д

под давлением с помощью специального

шланга с наконечником.

уровень

смазки в камере повысится и закроет

нижний конец трубки

6.

После этого камера опять будет разобщена

с атмосферой, и перетекание смазки

из нее в камеру прекратится. Таким

образом, пока в запасной камере есть

смазка, уровень ее в камере

не будет понижаться. Для надежной работы

этого устройства необходимо обеспечить

герметичность камеры.

Буксу заправляют смазкой по трубе через

отверстие

д

под давлением с помощью специального

шланга с наконечником.

В качестве смазки используют масло осевое ГОСТ 610-72*: в летний период - марки Л; в зимний - марки З.

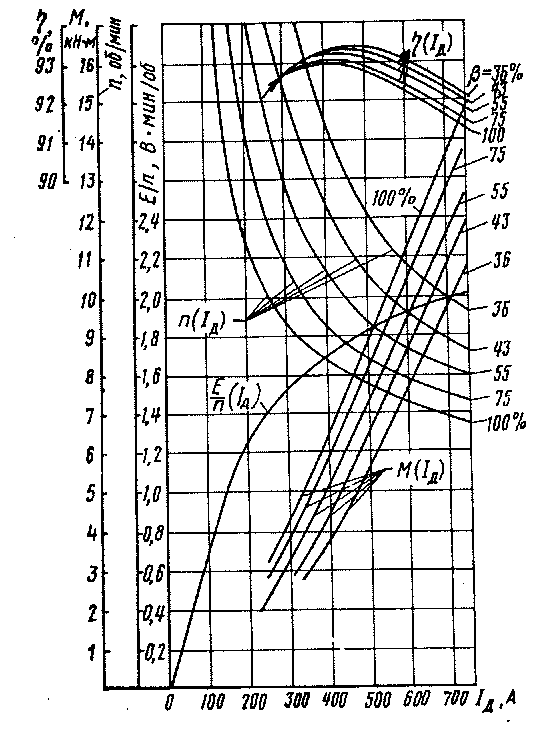

Технические характеристики двигателя следующие:

Напряжение на зажимах электродвигателя, В………………1500

Часовой режим

Ток, А………………………………………………………………….480

Мощность, кВт………………………………………………………..670

Частота вращения, об/мин…………………………………………...790

КПД………………………………………………………………….0,931

Продолжительный режим

Ток, А………………………………………………………………….410

Мощность, кВт………………………………………………………..575

Частота вращения, об/мин…………………………………………...830

КПД………………………………………………………………….0,936

Класс изоляции по нагревостойкости…………………………………F

Наибольшая частота вращения при

неизношенных бандажах об/мин…………………………………..1690

Передаточное число…………………………………………..……88/23

Сопротивление обмоток при температуре 20С, Ом:

главных полюсов……………………………………………...…..0,0254

дополнительных полюсов компенсационных катушек………….0,033

якоря…………………………………………………………………0,036

количество вентилирующего м(кубич.)воздуха не менее…………..95

Масса без шестерни, кг………………………………….…………5000

Тяговый электродвигатель имеет высокий коэффициент использования мощности (0,74) при наибольшей скорости движения электровоза. Возбуждение электродвигателя в тяговом режиме - последовательное; в рекуперативном – независимое.

РИС.1.11 ЭЛЕКТРОМЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ТЛ-2К1

Система вентиляции независимая, аксиальная, с подачей вентилирующего воздуха сверху в коллекторную камеру и выбросом вверх с противоположной стороны вдоль оси электродвигателя.

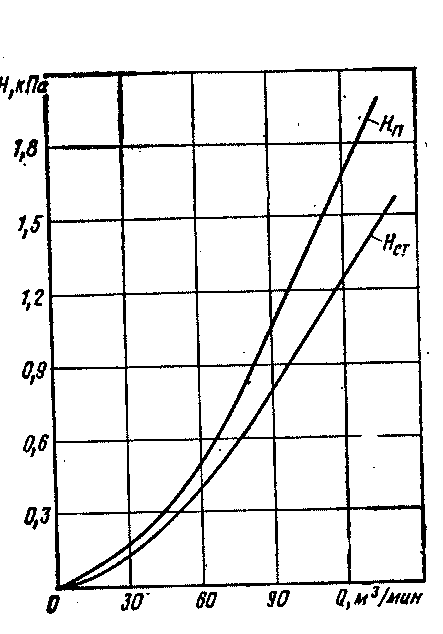

РИС. 1.12 АЭРОДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОДВИГАТЕЛЯ ТЛ-2К1:

Нп – полный напор; Нст – статический напор

1.3 Факторы, обуславливающие износ тягового электродвигателя ТЛ-2К1.

В процессе эксплуатации электровоза возможны следующие повреждения в электрических машинах:

Повышенный износ щеток и сколы щеток. Причины: установлены слишком мягкие щетки; сильное искрение под щетками; чрезмерное нажатие на щетку; недопустимое биение коллектора; неравномерное нажатие на щетки; большой зазор между щеткой и окном щеткодержателя; ослаблен контакт гибких проводов щеток; велик зазор между коллектором и щеткодержателем; загрязнен коллектор; сырые щетки; некачественная обработка рабочей поверхности коллектора; выступание миканитовых пластин; неравномерный износ коллектора.

Повышенный или неравномерный износ коллектора. Причины: установлены слишком твердые щетки; чрезмерное нажатие на щетки; недопустимое искрение под щетками; неправильная расстановка щеток в осевом направлении; выступание коллекторных пластин; вибрация щеток.

Повышенное искрение щеток. Причины механического характера: тугая посадка щеток в щеткодержателе; неравномерное нажатие на щетки; слабое нажатие на щетки; большой зазор между щеткодержателем и коллектором; слабое крепление щеткодержателей и траверсы; плохая балансировка якоря; плохая обработка поверхности коллектора; выступает миканит между ламелями; нет фасок на ламелях; коллектор загрязнен; большое биение коллектора; выступание отдельных пластин коллектора; щетки установлены с перекосом по отношению к ламелям; не выдержано расстояние между щеткодержателями; траверса сдвинута с нейтрального положения; полюсы установлены неравномерно по окружности; не выдержаны установленные зазоры у дополнительных полюсов; попадание на коллектор масла и его паров. Причины электрического характера: нарушение контакта в месте присоединения гибких проводов щеток к щеткодержателю; низкое переходное сопротивление щеток; между- витковое замыкание в обмотке якоря; плохая пайка отдельных петушков коллектора; неправильная полярность полюсов; перегрузка электрических машин; быстрое изменение нагрузки; повышенное напряжение на коллекторе; междувитковое замыкание полюсных катушек или компенсационной обмотки.

Пробой изоляции обмоток электрических машин. Причины: увлажнение изоляции; попадание при сборке остова под катушку металлических стружек; ослабление крепления межкатушечных соединений и повреждение их изоляции; хрупкость и гигроскопичность изоляции из-за продолжительного превышения допустимой температуры нагрева электрических машин при перегрузках; естественный износ (старение изоляции); механические повреждения изоляции при разборке и сборке машин; перенапряжения коммутационные и атмосферные; попадание стружек в обмотку якоря; повреждение обмотки якоря при укладке его на пол без специальных прокладок.

Распайка соединения. Причины: перегрузка якоря током при работе или неподвижном состоянии, приводящая к выплавлению припоя из петушков коллектора; плохое качество самой пайки.

Превышение допустимой температуры нагрева подшипников якоря. Причины: загрязнение подшипника при сборке; загрязненная смазка; избыток смазки в подшипнике; изношены или разрушены детали подшипника; подшипник установлен с перекосом; мал радиальный зазор в подшипнике; трение в уплотнениях подшипников.

Превышение допустимой температуры нагрева моторно-осевых подшипников. Причины: недостаточная подача масла; загрязнение масла или шерстяной подбивки и попадание воды в масло; применение масла неподходящего сорта; уменьшение зазора между вкладышами и осью.

Выброс смазки из подшипниковых камер внутрь электродвигателя. Причины: большие зазоры в лабиринтных уплотнениях или перепрессовка смазки.

Вывод: в данном разделе рассмотрена техническая характеристика тягового электродвигателя, особенности его конструкции и представлены неисправности узлов и деталей тягового электродвигателя.