- •1)Надежность автомобильной техники, составляющие надежности и их показатели.

- •4)Система ремонта автомобильной техники, характеристики системы ремонта.

- •5)Виды ремонта автомобильной техники.

- •6)Технологический процесс ремонта и его элементы.

- •7)Основание для отправки автомобиля и его составных частей в ремонт.

- •8)Типы авторемонтных предприятий.

- •9)Последовательность приемки автомобилей в кр

- •10)Общая схема технологического процесса капитального ремонта автомобилей.

- •11)Категории комплектности автомобилей и агрегатов при сдаче их в ремонт, технические условия на сдачу в ремонт.

- •12)Способы наружной мойки автомобилей и агрегатов.

- •13)Применяемое оборудование для наружной мойки автомобилей.

- •14)Виды загрязнений автомобильных деталей.

- •17)Разборка резьбовых соединений.

- •19)Классификация съёмников.

- •20)Рабочее место разборщика, требования к организации рабочего места.

- •21)Виды дефектов деталей автомобилей и их характеристика.

- •23)Методы неразрушающего контроля деталей.

- •24)Методы неразрушающего контроля деталей.

- •32)Методы обеспечения точности сборки.

- •34) Виды сборки изделий, классификация, примеры.

- •35)Особенности сборки резьбовых соединений.

- •36)Особенности сборки прессовых соединений.

- •37)Особенности сборки с подшипниками качения.

- •38)Особенности сборки зубчатых передач.

- •39)Дисбаланс изделия, динамическая балансировка деталей и сборочных единиц.

- •40)Динамическая балансировка гидротрансформаторов, применяемое оборудование, порядок выполнения работы.

- •41)Задачи и классификация испытаний составных частей автомобиля

- •43)Испытание и выдача автомобилей из ремонта.

- •44)Классификация слесарно-механической обработки деталей под ремонтный размер.

- •45)Технология заделки трещин в корпусных деталях фигурными вставками.

- •46)Слесарно-механическая обработка гильз блока цилиндров под ремонтный размер, оборудование, технология выполнения.

- •47)Слесарно-механическая обработка клапанов, применяемое оборудование, технология выполнения.

- •48)Сущность и способы восстановления деталей пластическим деформированием.

- •49)Правка и рихтовка кузовных деталей без нагрева, применяемый инструмент, порядок выполнения.

- •50)Стенды для правки кузовов легковых автомобилей, общее устройство, порядок выполнения работ.

- •51)Стенды для правки рам грузовых автомобилей, общее устройство, порядок выполнения работ.

- •52)Виды и методы сварки.

- •53)Оборудование, технологические процессы ручной электродуговой сварки плавящимся электродом.

- •64)Технологический процесс лужения.

- •65)Принцип электролитического осаждения металлов. Виды электролитических и химических покрытий деталей автомобилей.

- •66)Хромирование деталей, технология, применяемые электролиты и оборудование. Преимущества и недостатки хромированных покрытий.

- •77)Техника безопасности при проведении моечно-очистительных работ.

- •79)Техника безопасности при проведении сварочно-наплавочных работ.

- •80)Техника безопасности при проведении паяльных работ.

- •81)Техника безопасности при напылении деталей.

- •82)Техника безопасности на гальванических участках.

- •83)Техника безопасности при нанесении лакокрасочных покрытий.

- •84)Техника безопасности при работе с синтетическими материалами.

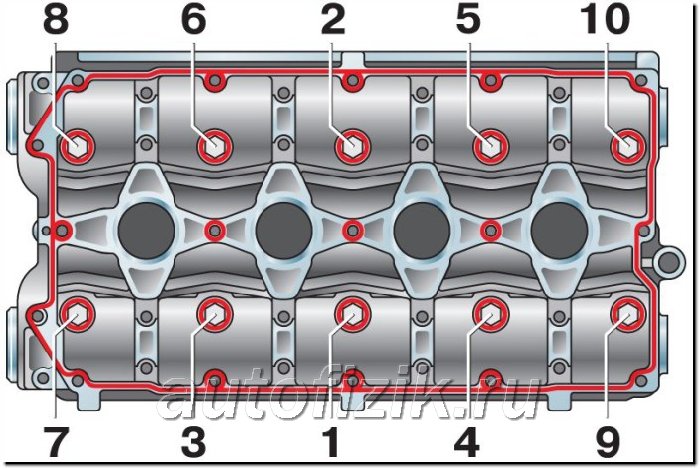

35)Особенности сборки резьбовых соединений.

Сборка резьбовых соединений. Резьбовые соединения составляют примерно 25... 30% от общего количества соединений деталей машин. При сборке резьбовых соединений должны быть обеспечены: соосность осей болтов, шпилек, винтов и резьбовых отверстий; необходимая плотность посадки в резьбе; отсутствие перекосов торца гайки или головки болта относительно поверхности сопрягаемой детали; соблюдение очередности и постоянство усилий затяжки группы гаек.

первый прием

– затяжка 20 Н•м (2 кгс.м)

второй прием

– доворот на 90°

третий прием –

доворот на 90°.

первый прием

– затяжка 20 Н•м (2 кгс.м)

второй прием

– доворот на 90°

третий прием –

доворот на 90°.

36)Особенности сборки прессовых соединений.

Качество сборки прессовых соединений зависит от: материала сопрягаемых деталей; геометрических размеров; формы и шероховатости поверхностей; соосности деталей; прилагаемого усилия запрессовывания; наличия смазки и др. Холодная запрессовка; С нагреванием охватывающей детали; С охлаждением охватываемой детали.

В зависимости от конструкции, материала и необходимого натяга детали можно нагревать в жидкой среде, в газовой или электрических печах и индукционным способом. К нагреванию в жидкой среде (в масляной или водяной ванне) прибегают в тех случаях, когда достаточна температура 110°С и нужно поддерживать ее около этого значения. Деталь до температуры минус 75 °С охлаждают в среде твердой углекислоты (сухого льда). Жидким азотом деталь можно охладить до минус 195 °С. Прочность соединения возрастает при покрытии посадочных поверхностей деталей промежуточным слоем металла (медь, никель, цинк) или полимерных материалов — клея ГЭН-150В, смолы ВДУ и т. п.

37)Особенности сборки с подшипниками качения.

Размер колец подшипника качения при запрессовке подшипника качения при запрессовке подшипника качения изменяется: внутреннее кольцо увеличивается, а наружное уменьшается. Эти трансформации порождают уменьшение диаметрального зазора между рабочими поверхностями колец и шариков. Внутреннее кольцо подшипника, сопряженное с цапфой вала, должно иметь посадку с натягом, а наружное – с небольшим зазором так, чтобы кольцо имело возможность во время работы незначительно провертывается. От степени предохранения их от грязи и пыли в значительной мере зависит срок службы подшипников качения. Поэтому после сборки устанавливают прокладки, задерживающие смазку и предохраняющие подшипник от попадания в рабочую зону пыли и влагу.

38)Особенности сборки зубчатых передач.

Зубчатые колеса насаживают на посадочные шейки валов с небольшим зазором или натягом вручную или при помощи специальных приспособлений. Для правильного зацепления зубчатых цилиндрических колес необходимо, чтобы оси валов лежали в одной плоскости и были параллельны. После установки зубчатые колеса проверяют по зазору, зацеплению и контакту.

39)Дисбаланс изделия, динамическая балансировка деталей и сборочных единиц.

Дисбаланс изделия – векторная величина, равная произведению локальной неуравновешенной массы m на расстояние до оси изделия r. Динамическая балансировка – при такой балансировке определяются и устраняются (уменьшаются) 2 приведенных дисбаланса D1 и D2 в выбранных плоскостях коррекции путем удаления или добавления 2-х приведенных корректирующих масс, в общем случае разных по значению и расположенных под разными углами коррекции, в системе координат, связанной с осью детали. При динамической балансировке ликвидируется (уменьшается) как статическая, так и моментальная неуравновешенность, и изделие становиться абсолютно сбалансированным, при этом Dст = 0 и М = 0 и главная центральная ось инерции совпадает с осью изделия.