- •1)Надежность автомобильной техники, составляющие надежности и их показатели.

- •4)Система ремонта автомобильной техники, характеристики системы ремонта.

- •5)Виды ремонта автомобильной техники.

- •6)Технологический процесс ремонта и его элементы.

- •7)Основание для отправки автомобиля и его составных частей в ремонт.

- •8)Типы авторемонтных предприятий.

- •9)Последовательность приемки автомобилей в кр

- •10)Общая схема технологического процесса капитального ремонта автомобилей.

- •11)Категории комплектности автомобилей и агрегатов при сдаче их в ремонт, технические условия на сдачу в ремонт.

- •12)Способы наружной мойки автомобилей и агрегатов.

- •13)Применяемое оборудование для наружной мойки автомобилей.

- •14)Виды загрязнений автомобильных деталей.

- •17)Разборка резьбовых соединений.

- •19)Классификация съёмников.

- •20)Рабочее место разборщика, требования к организации рабочего места.

- •21)Виды дефектов деталей автомобилей и их характеристика.

- •23)Методы неразрушающего контроля деталей.

- •24)Методы неразрушающего контроля деталей.

- •32)Методы обеспечения точности сборки.

- •34) Виды сборки изделий, классификация, примеры.

- •35)Особенности сборки резьбовых соединений.

- •36)Особенности сборки прессовых соединений.

- •37)Особенности сборки с подшипниками качения.

- •38)Особенности сборки зубчатых передач.

- •39)Дисбаланс изделия, динамическая балансировка деталей и сборочных единиц.

- •40)Динамическая балансировка гидротрансформаторов, применяемое оборудование, порядок выполнения работы.

- •41)Задачи и классификация испытаний составных частей автомобиля

- •43)Испытание и выдача автомобилей из ремонта.

- •44)Классификация слесарно-механической обработки деталей под ремонтный размер.

- •45)Технология заделки трещин в корпусных деталях фигурными вставками.

- •46)Слесарно-механическая обработка гильз блока цилиндров под ремонтный размер, оборудование, технология выполнения.

- •47)Слесарно-механическая обработка клапанов, применяемое оборудование, технология выполнения.

- •48)Сущность и способы восстановления деталей пластическим деформированием.

- •49)Правка и рихтовка кузовных деталей без нагрева, применяемый инструмент, порядок выполнения.

- •50)Стенды для правки кузовов легковых автомобилей, общее устройство, порядок выполнения работ.

- •51)Стенды для правки рам грузовых автомобилей, общее устройство, порядок выполнения работ.

- •52)Виды и методы сварки.

- •53)Оборудование, технологические процессы ручной электродуговой сварки плавящимся электродом.

- •64)Технологический процесс лужения.

- •65)Принцип электролитического осаждения металлов. Виды электролитических и химических покрытий деталей автомобилей.

- •66)Хромирование деталей, технология, применяемые электролиты и оборудование. Преимущества и недостатки хромированных покрытий.

- •77)Техника безопасности при проведении моечно-очистительных работ.

- •79)Техника безопасности при проведении сварочно-наплавочных работ.

- •80)Техника безопасности при проведении паяльных работ.

- •81)Техника безопасности при напылении деталей.

- •82)Техника безопасности на гальванических участках.

- •83)Техника безопасности при нанесении лакокрасочных покрытий.

- •84)Техника безопасности при работе с синтетическими материалами.

17)Разборка резьбовых соединений.

Разборку резьбовых соединений осуществляют ручным и механизированным инструментом. Ручной инструмент — гаечные ключи следующих видов: с открытым зевом двусторонние; кольцевые двусторонние коленчатые (накладные);торцовые немеханизированные со сменными головками; специальные. Классифицируют: на тяжелые (расположены снаружи; крепление колес, полуосей, рессор, редукторов). Средние (расположены с наружи авто в верхней его части, закрыты кожухами, капотами; крепление головок блока, корпуса муфты сцепления, крышек шестерен газораспределения). Легкие (расположены внутри корпуса; крепления крышек коренных подшипников, крыше шатунов, фланцев). 18)Разборка соединений с натягом.

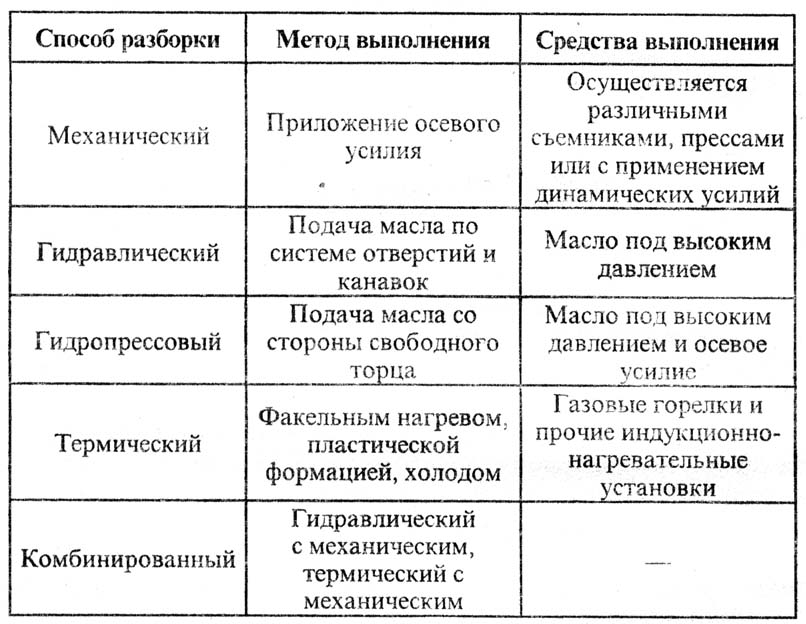

Разборку сборочных единиц соединенных с натягом можно осуществлять следующими способами:

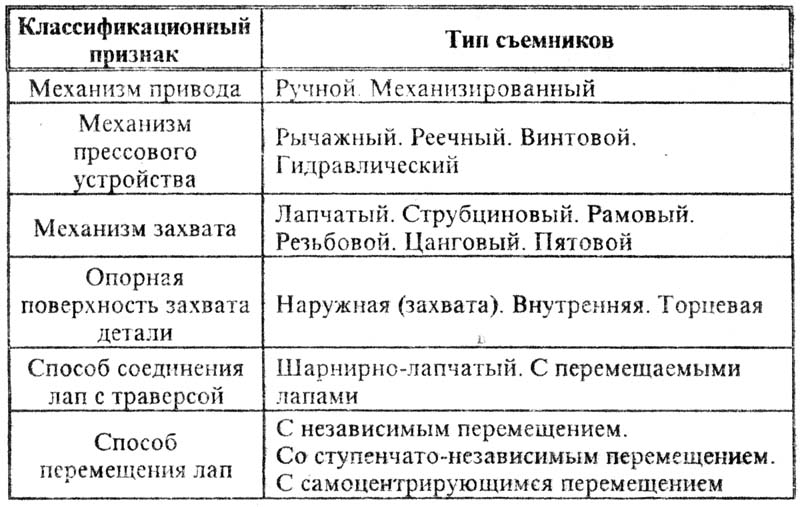

19)Классификация съёмников.

20)Рабочее место разборщика, требования к организации рабочего места.

Рабочее место – закрепленное за данным рабочим или бригадой место, часть производственной площади цеха или участка со всем необходимым оборудованием, инструментами, которые рабочий или бригада применяет для осуществления производственного задания. Организация рабочего места разборщика – правильная расстановка оборудования, оптимальное расположение инструмента на рабочем месте, постоянное обеспечение его объектами разборки, механизация и оснащение спец приспособлениями и устройствами. Требования: на посты разборки ремонтный фонд должен поступать тщательно вымытый и очищенный; рабочее место должно предусматривать макс экономию движений рабочего, что должно быть заложено в конструкцию оборудования, взаимное расположение рабочих мест и т.д.; должны быть на рабочем месте документы для инструментов и спец тара; должно быть то что необходимо для данного задания; инструменты должны быть на расстоянии вытянутой руки и расположены в определенной последовательности; то что берется левой рукой то должно быть с левой стороны, то что берется правой с правой стороны, все что берется обеими руками лежит спереди; режущие инструменты следует класть на деревянные подставки так, чтобы они были предохранены от повреждений; всю документацию кладут на видное место; во время работы, рабочий должен использовать полностью рабочее время и не отвлекаться от работы; использовать инструменты и приспособления только по его назначению; строго соблюдать ТБ; по окончанию работы, рабочий должен привести в порядок свое рабочее место.

21)Виды дефектов деталей автомобилей и их характеристика.

Под дефектами детали понимают всякие отклонения ее параметров от величин, установленных техническими условиями или рабочим чертежом. Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования. Результаты дефектации и сортировки зеленой краской отмечают годные для дальнейшего использования детали, красной — негодные,

желтой — требующие восстановления. Классификация дефектов По месту расположения: локальные; по всему объему или по всей поверхности; в ограниченных зонах объема или поверхности; внутренние (глубинные);наружные (поверхностные или подповерхностные). По возможности исправления: устраняемые; неустраняемые; По отражению в НТД: явные; скрытые; По причинам возникновения: конструктивные; производственные; эксплуатационные. По масштабам: дефекты сборочных единиц; дефекты деталей в целом;дефекты отдельных поверхностей. По размерам: До 0,5 мм; От 0,5 до 2 мм; Свыше 2 мм. Наиболее распространенные дефекты деталей: изменение размеров и геометрической формы рабочих поверхностей; нарушение точности взаимного расположения рабочих поверхностей на детали; механические повреждения; коррозийные повреждения; изменение физико-механических свойств материала детали. 22)Порядок дефекации деталей, коэффициенты годности, сменности, восстановления.

Под дефектами детали понимают всякие отклонения ее параметров от величин, установленных техническими условиями или рабочим чертежом. Порядок дефекации: внешний осмотр деталей с целью обнаружения повреждений, видимых невооруженным глазом (трещины, пробоины, излом); проверка на специальных приспособлениях для обнаружения дефектов, связанных с нарушением взаимного расположения рабочих поверхностей и физико-механических свойств материала; контроль на отсутствие скрытых дефектов (невидимых трещин, внутренних пороков); контроль размеров и геометрической формы рабочих поверхностей детали. Коэффициент годности (Кг) демонстрирует, какая часть детали одного наименования может быть использована повторно без ремонтного воздействия при ремонте авто (агрегатов): Кг = Nг/N, где Nг – число годных деталей; N – общее число деталей одного наименования, прошедших дефекацию. Коэффициент сменности (Кс) демонстрирует, какая часть деталей одного наименования требует замены при работе авто (агрегатов): Кс = Nн/N, где Nн – число негодных деталей. Коэффициент восстановления (Кв) характеризует часть деталей одного наименования, которые следует восстанавливать: Кв = Nв/N, где Nв – число деталей, требующих восстановления.