- •Конспект лекции по дисциплине «котельные установки»

- •Введение

- •Раздел 1. Топливо и топология устройства

- •Тема 1.1. Топливо

- •1.1.1. Виды топлива. Основные характеристики топлива

- •Основные характеристики твердого топлива

- •Основные характеристики жидкого топлива

- •Основные характеристики газообразного топлива

- •1.1.2 Основы теории горения Общие сведения

- •Особенности сжигания твердого, жидкого и газообразного топлива

- •Материальный баланс горения

- •Теоретический и действительный объемы воздуха для сжигания топлива

- •Присосы воздуха по газовому тракту

- •Теоретический и действительный объемы продуктов сгорания

- •Теоретическая и действительная энтальпия воздуха и продуктов сгорания

- •1.1.3. Тепловой баланс котельной установки Общее понятие о тепловом балансе. Располагаемая и полезная теплота

- •Характеристика потерь теплоты в котельном агрегате

- •Выбор оптимального коэффициента избытка воздуха в топочной камере

- •Коэффициент полезного действия котельного агрегата

- •Составление теплового баланса котельного агрегата при тепловом расчете

- •Тема 1.2. Топочные устройства

- •1.2.1. Классификация методов сжигания. Слоевые топки

- •Классификация слоевых топок

- •Слоевые топки с движущейся колосниковой решеткой и перемещающимся слоем топлива

- •Типы цепных решеток

- •Слоевые топки с неподвижной колосниковой решеткой и перемещающимся слоем топлива

- •1.2.2. Пылеприготовительные установки Свойства и характеристика угольной пыли

- •Схемы пылеприготовления

- •Углеразмольные мельницы

- •Питатели дробленого угля

- •Сепараторы

- •Клапан-мигалка

- •1.2.3. Камерные топки для сжигания твердого, жидкого и газообразного топлива Пылеугольные топки

- •Топки для сжигания жидкого топлива

- •Топки для сжигания газа

- •1.2.4. Вихревые топки

- •Раздел 2. Котельные установки

- •Тема 2.1. Общие сведения о котельных установках

- •Виды котельных установок

- •Устройство и принцип действия ку, работающей на твердом топливе

- •Тема 2.2. Котельные агрегаты

- •2.2.1. Теплообмен в элементах котельного агрегата

- •Порядок расчета топочных камер

- •Образование пара

- •2.2.2. Гидродинамика котельного агрегата Естественная циркуляция в испарительных поверхностях нагрева

- •Принудительная циркуляция в паровых и водогрейных котлах

- •Сепарационные устройства

- •Особенности работы безбарабанных испарительных контуров с выносными циклонами

- •Условия надежной работы поверхностей нагрева

- •2.2.3. Паровые котлы промышленных предприятий Основные направления развития котлов

- •Классификация котлов

- •Паровые котлы малой производительности (до 1 т/ч)

- •Паровые котлы горизонтальной ориентации (котлы типа дкв, дквр, де)

- •П аровые котлы вертикальной ориентации

- •2.2.4. Котлоагрегаты специального назначения

- •2.2.5. Водогрейные и пароводогрейные котлоагрегаты Теплофикационные водогрейные котлы

- •Пароводогрейные котлы

- •2.2.6. Элементы поверхностей нагрева котлоагрегатов Назначение, классификация и конструктивные схемы пароперегревателей

- •Регулирование температуры пара

- •Назначение и типы водяных экономайзеров

- •Схемы включения некипящих и кипящих экономайзеров

- •2.2.7. Абразивный износ и коррозия поверхностей нагрева

- •Сыпучие отложения

- •Связанные отложения

- •Обдувка и обмывка поверхностей нагрева

- •Дробевая очистка поверхности нагрева

- •Вибрационная очистка

- •Коррозия поверхностей нагрева

- •2.2.8. Строительные конструкции и основные материалы котельных агрегатов Строительные материалы и конструкции

- •Обмуровочные материалы

- •Теплоизоляционные материалы

- •Фундаменты и каркасы

- •Обмуровки

- •Гарнитура котла

- •Тема 2.3. Вспомогательное оборудование котельных установок

- •2.3.1. Питательные устройства, трубопроводы и арматура котельных агрегатов Питательные устройства

- •Арматура и редукционно-охладительные установки

- •Трубопроводы

- •2.3.2. Газовоздушный тракт. Тягодутьевые машины

- •Дымососы и вентиляторы

- •Дымовые трубы

- •2.3.3. Топливное хозяйство при сжигании твердого и жидкого топлива Топливное хозяйство при сжигании твердого топлива

- •Топливное хозяйство при сжигании жидкого топлива

- •2.3.4. Золоулавливание и шлакозолоудаление Золоулавливание

- •Шлакозолоудаление

- •2.3.5. Охрана окружающей среды (семинар)

- •Тема 2.4. Компоновка оборудования и технико-экономические показатели котельных установок

- •2.4.1. Тепловая схема котельной Классификация котельных

- •Тепловые нагрузки котельных

- •Транспорт тепла к потребителям

- •Тепловая схема котельной. Основное, вспомогательное и теплоподготовительное оборудование котельных

- •Методика расчета тепловых схем

- •Компоновка оборудования котельной

- •Основные нормы проектирования центральных котельных

- •Технико-экономические показатели котельных агрегатов

Шлакозолоудаление

В котельных, работающих на твердом топливе, системы шлакозолоудаления должны обеспечивать надежное удаление шлаков и золы, безопасные условии для персонала, защиту окружающей среды от загрязнения. Для удаления золы и шлака применяют механические, пневматические и гидравлические системы шлакозолоудаления.

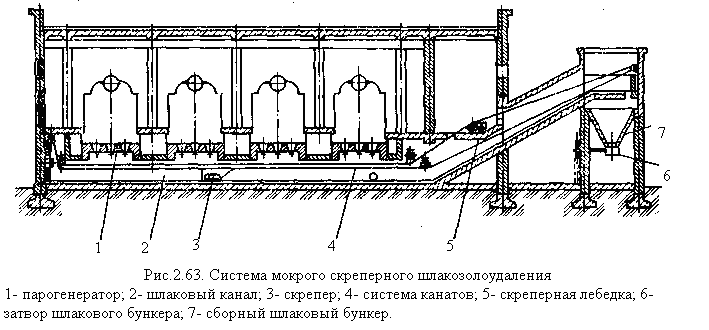

В механической системе транспортирование золы и шлака производится с помощью механизмов (скреперные установки, скиповые и другие подъемники). При использовании скреперных установок рекомендуется применять системы мокрого шлакозолоудаления (рис.2.63 или 14-5 учеб). При этой схеме под топками парогенераторов или водогрейных котлов

Устраивают железобетонный скреперный канал, заполненный водой до уровня, обеспечивающего устранение присосов воздуха в топку. Выгружаемый из топки шлак попадает в воду и гранулируется, оседая на дно. По дну канала с помощью автоматической скреперной лебедки движется скрепер, который захватывает шлак и транспортирует его в сборный бункер. Скрепер – это лоток с дном или без него. Лебедка скрепера снабжается механизмом переключения хода, что позволяет полностью автоматизировать работу скреперной установки.

Для непрерывного транспортирования шлака и золы применяют скребковые и ленточные конвейеры. Шлакоудаление с помощью скребковых конвейеров аналогично скреперному. Вместо скрепера по каналу, заполненному водой, движется скребковый конвейер.

Механические системы применяют для парогенераторов производительностью до 10 т/ч. Их преимущество – простота механизмов и относительно высокая степень механизации труда. Основные недостатки – периодичность работы, значительный износ троса, необходимость утепления внешнего тракта и сборного бункера для предохранения мокрого шлака от смерзания.

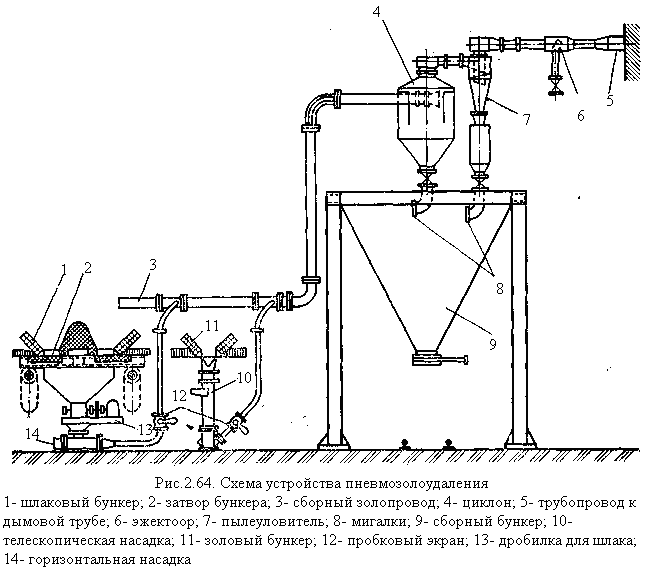

Полная механизация шлакозолоудаления при установке котлов мощностью более 10 МВт достигается в пневматических системах. Транспортирование золы и шлака там осуществляется потоком воздуха за счет разности давлений. Основные достоинства пневматической системы шлакозолоудаления: транспортирование и выдача материала в сухом виде, герметичность системы, простота сооружения и небольшие габариты оборудования, возможность транспортирования золы и шлака на большие расстояния, простота автоматизации всех операций, связанных с удалением золы и шлака. Основные недостатки – износ трубопроводов и необходимость замены отдельных участков в процессе эксплуатации, больший расход эл.энергии, чем при механическом удалении золы и шлака.

Пневматическая система может быть всасывающей, нагнетательной и комбинированной. При всасывающей системе шлак и зола транспортируются в струе воздуха под разряжением, создаваемым вакуумным насосом. В нагнетательной системе транспорт шлака и золы происходит в потоке сжатого воздуха, подаваемого от компрессора. В комбинированных системах забор шлака и золы осуществляется по схеме всасывающей системы, а транспортирование к потребителю – по схеме нагнетательной системы.

Для пневмотранспорта шлака и золы от котлов применяют в основном всасывающую систему. Принципиальная схема ее приведена на рис.2.64 (14-6 учеб).

Вся трасса находится под разряжением. Это исключает пыление по тракту. Шлак предварительно дробится в дробилках. Транспортирование осуществляется в сухом виде, забор производится только из одной точки. Для полного удаления шлака и золы поочередно включаются в работу все заборные устройства.

Шлак после открытия затвора 2 поступает через дробилку 13 в горизонтальную всасывающую насадку 14. Одновременно в насадку вследствие разряжения в системе всасывается атмосферный воздух, который подхватывает из насадки шлак и транспортирует его по трубопроводу 3 в осадительную камеру 4. Очищенный от взвешенных частиц в осадительной камере и двух последовательно включенных циклонах 7 воздух выбрасывается эжектором 6 (или вакуум-насосом) в дымовую трубу.

После удаления шлака из бункера насадка 14 отключается от трубопровода 3 с помощью крана 12. Зола уноса, уловленного в золоуловителе, или зола, скапливающаяся в газоходе, всасывается в золопровод через телескопическую насадку 10.

Выпуск шлаков и золы из осадительной камеры производится через клапан-мигалку. Перед выпуском в системе производится снятие вакуума. Выпуск мелкой золы из циклонов производится открытием задвижки.

Для хранения шлака и золы применяют сборные бункера. Емкость сборного бункера должна быть равна минимум трехкратной емкости осадительной камеры. Вывоз шлака и золы для использования производится в сухом виде, в остальных случаях шлак и зола предварительно увлажняются.

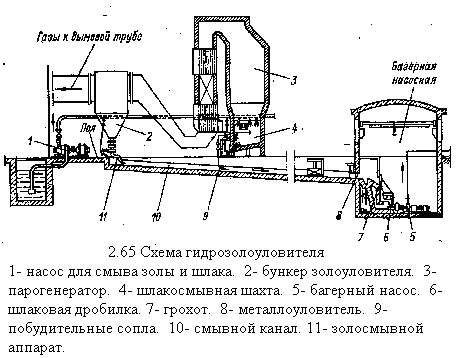

В котельных установках большой мощности с пылеугольными топками применяется гидравлическая система шлакоудаления. В этой системе удаление золы и шлака осуществляется транспортированием шлакозоловой пульпы (смесь шлака и золы с водой) специальными устройствами. Гидравлические системы обеспечивают высокую степень механизации, нормальные санитарно-гигиенические условия для персонала, высокую надежность и производительность, возможность транспортирования шлака и золы на дальние расстояния. Основными недостатками являются высокая стоимость и затраты на тех.обслуживание и ремонт, необходимость устройства золоотвалов, высокий расход эл.энергии и невозможность использования шлака и золы для производства строительных материалов.

В настоящее время применяют гидравлические системы с багерными насосами, самотечные, с багерными и шламовыми насосами, с эрлифтами.

На

рис. 2.65 (14-7 учеб) приведена система

гидрошлакозолоудаления с багерными

насосами. Она состоит из двух частей:

устройств, транспортирующих золу и шлак

за пределы котельной и устройств,

транспортирующих очаговые остатки с

территории котельной на золоотвал. Шлак

из шлакового бункера поступает в

шлакосмывную шахту. Охлаждение шлака

производится водой, подаваемой через

оросительное устройство, расположенное

в верхней части шахты. Удаление шлака

из шахты производится струей воды,

вытекающей из смывного сопла. Шлак

падает на решетку, а затем поступает в

канал. По каналу шлак перемещается под

действием струи воды, вытекающей из

побудительного сопла.

На

рис. 2.65 (14-7 учеб) приведена система

гидрошлакозолоудаления с багерными

насосами. Она состоит из двух частей:

устройств, транспортирующих золу и шлак

за пределы котельной и устройств,

транспортирующих очаговые остатки с

территории котельной на золоотвал. Шлак

из шлакового бункера поступает в

шлакосмывную шахту. Охлаждение шлака

производится водой, подаваемой через

оросительное устройство, расположенное

в верхней части шахты. Удаление шлака

из шахты производится струей воды,

вытекающей из смывного сопла. Шлак

падает на решетку, а затем поступает в

канал. По каналу шлак перемещается под

действием струи воды, вытекающей из

побудительного сопла.

Зола, уловленная в золоуловителе, поступает в золовый бункер и затем в золосмывной аппарат. Там зола смачивается и перемешивается с водой, пульпа поступает в канал. Затем шлакозоловая пульпа поступает к металлоуловителю, а затем на решетку. Мелкие фракции шлака, зола и вода проходят через решетку, а крупные направляются в дробилку. Измельченный в дробилке шлак смешивается с мелкой золой, и весь поток поступает через вторичный металлоуловитель в багерный насос. Насос перекачивает гидрозолошлаковую смесь на золоотвал.

В самотечной системе движение пульпы в пределах котельного цеха осуществляется также, как в системе с багерными насосами. А транспортирование на золоотвал производится самотеком за счет уклона канала (самотечная система может применяться только при определенном профиле местности).

В системе с багерными и шламовыми насосами производится раздельное транспортирование шлака и золы по отдельным трубопроводам.

В системе с эрлифтами шлак и зола поступают по самотечным каналам к эрлифтовому подъемнику, установленному в пределах котельной. Эрлифтовый подъемник работает по принципу сообщающихся сосудов. В опускную ветвь трубы направляется пульпа из самотечного канала, а в нижнюю часть подъемной ветви подается сжатый воздух. Вследствие изменения плотности смеси она поднимается вверх. На золоотвал смесь транспортируется по самотечному каналу.