- •Конспект лекции по дисциплине «котельные установки»

- •Введение

- •Раздел 1. Топливо и топология устройства

- •Тема 1.1. Топливо

- •1.1.1. Виды топлива. Основные характеристики топлива

- •Основные характеристики твердого топлива

- •Основные характеристики жидкого топлива

- •Основные характеристики газообразного топлива

- •1.1.2 Основы теории горения Общие сведения

- •Особенности сжигания твердого, жидкого и газообразного топлива

- •Материальный баланс горения

- •Теоретический и действительный объемы воздуха для сжигания топлива

- •Присосы воздуха по газовому тракту

- •Теоретический и действительный объемы продуктов сгорания

- •Теоретическая и действительная энтальпия воздуха и продуктов сгорания

- •1.1.3. Тепловой баланс котельной установки Общее понятие о тепловом балансе. Располагаемая и полезная теплота

- •Характеристика потерь теплоты в котельном агрегате

- •Выбор оптимального коэффициента избытка воздуха в топочной камере

- •Коэффициент полезного действия котельного агрегата

- •Составление теплового баланса котельного агрегата при тепловом расчете

- •Тема 1.2. Топочные устройства

- •1.2.1. Классификация методов сжигания. Слоевые топки

- •Классификация слоевых топок

- •Слоевые топки с движущейся колосниковой решеткой и перемещающимся слоем топлива

- •Типы цепных решеток

- •Слоевые топки с неподвижной колосниковой решеткой и перемещающимся слоем топлива

- •1.2.2. Пылеприготовительные установки Свойства и характеристика угольной пыли

- •Схемы пылеприготовления

- •Углеразмольные мельницы

- •Питатели дробленого угля

- •Сепараторы

- •Клапан-мигалка

- •1.2.3. Камерные топки для сжигания твердого, жидкого и газообразного топлива Пылеугольные топки

- •Топки для сжигания жидкого топлива

- •Топки для сжигания газа

- •1.2.4. Вихревые топки

- •Раздел 2. Котельные установки

- •Тема 2.1. Общие сведения о котельных установках

- •Виды котельных установок

- •Устройство и принцип действия ку, работающей на твердом топливе

- •Тема 2.2. Котельные агрегаты

- •2.2.1. Теплообмен в элементах котельного агрегата

- •Порядок расчета топочных камер

- •Образование пара

- •2.2.2. Гидродинамика котельного агрегата Естественная циркуляция в испарительных поверхностях нагрева

- •Принудительная циркуляция в паровых и водогрейных котлах

- •Сепарационные устройства

- •Особенности работы безбарабанных испарительных контуров с выносными циклонами

- •Условия надежной работы поверхностей нагрева

- •2.2.3. Паровые котлы промышленных предприятий Основные направления развития котлов

- •Классификация котлов

- •Паровые котлы малой производительности (до 1 т/ч)

- •Паровые котлы горизонтальной ориентации (котлы типа дкв, дквр, де)

- •П аровые котлы вертикальной ориентации

- •2.2.4. Котлоагрегаты специального назначения

- •2.2.5. Водогрейные и пароводогрейные котлоагрегаты Теплофикационные водогрейные котлы

- •Пароводогрейные котлы

- •2.2.6. Элементы поверхностей нагрева котлоагрегатов Назначение, классификация и конструктивные схемы пароперегревателей

- •Регулирование температуры пара

- •Назначение и типы водяных экономайзеров

- •Схемы включения некипящих и кипящих экономайзеров

- •2.2.7. Абразивный износ и коррозия поверхностей нагрева

- •Сыпучие отложения

- •Связанные отложения

- •Обдувка и обмывка поверхностей нагрева

- •Дробевая очистка поверхности нагрева

- •Вибрационная очистка

- •Коррозия поверхностей нагрева

- •2.2.8. Строительные конструкции и основные материалы котельных агрегатов Строительные материалы и конструкции

- •Обмуровочные материалы

- •Теплоизоляционные материалы

- •Фундаменты и каркасы

- •Обмуровки

- •Гарнитура котла

- •Тема 2.3. Вспомогательное оборудование котельных установок

- •2.3.1. Питательные устройства, трубопроводы и арматура котельных агрегатов Питательные устройства

- •Арматура и редукционно-охладительные установки

- •Трубопроводы

- •2.3.2. Газовоздушный тракт. Тягодутьевые машины

- •Дымососы и вентиляторы

- •Дымовые трубы

- •2.3.3. Топливное хозяйство при сжигании твердого и жидкого топлива Топливное хозяйство при сжигании твердого топлива

- •Топливное хозяйство при сжигании жидкого топлива

- •2.3.4. Золоулавливание и шлакозолоудаление Золоулавливание

- •Шлакозолоудаление

- •2.3.5. Охрана окружающей среды (семинар)

- •Тема 2.4. Компоновка оборудования и технико-экономические показатели котельных установок

- •2.4.1. Тепловая схема котельной Классификация котельных

- •Тепловые нагрузки котельных

- •Транспорт тепла к потребителям

- •Тепловая схема котельной. Основное, вспомогательное и теплоподготовительное оборудование котельных

- •Методика расчета тепловых схем

- •Компоновка оборудования котельной

- •Основные нормы проектирования центральных котельных

- •Технико-экономические показатели котельных агрегатов

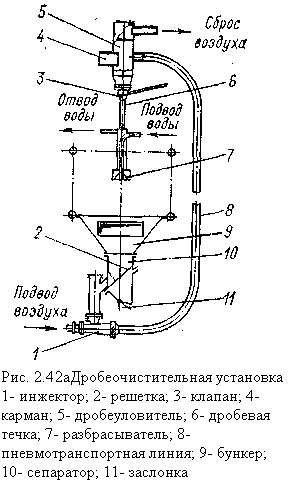

Дробевая очистка поверхности нагрева

Для

очистки конвективных и хвостовых

поверхностей нагрева (водяные экономайзеры

и воздухоподогреватели) от связанных

плотных отложений применяется дробевая

очистка. Падающий поток дроби сбивает

осевшую на трубах золу и дробь сбрасывается

в бункер. Применяют дробь с d=3-6.

Схема дробеочистительной установки

приведена на рис. 2.42, а. (11-1 учеб). Дробь

специальным разбрасывателем распределяется

по площади поверхностей нагрева. Падая,

дробь сбивает отложения. Дробь и зола

поступают в бункер конвективной шахты.

Для отделения золы от дроби используется

сепаратор. Подача воздуха в сепаратор

регулируется заслонкой. Воздух, проходя

через решетку сепаратора, захватывает

частички золы и возвращает их в поток

продуктов сгорания, откуда они уносятся

за пределы газохода. В сопло инжектора

подается воздух, который, вытекая,

создает в месте входа дроби разряжение.

За счет этого обеспечивается свободное

поступление дроби в пневмотранспортную

линию. По ней дробь поступает в

дробеуловитель. В дробеуловителе дробь

падает в карман, где при падении дроби

гасится ее кинетическая энергия, что

предохраняет дробеуловитель от износа

потоком дроби. Отработавший воздух

отсасывается эжектором и подается в

газоход или в атмосферу. Дробь поступает

в дробевую течку, а затем в разбрасыватель.

Течка дроби и разбрасыватель охлаждаются

водой, так как они расположены в зоне

высоких температур. Установку включают

в работу 1-2 раза в течение смены на 10-15

минут.

Для

очистки конвективных и хвостовых

поверхностей нагрева (водяные экономайзеры

и воздухоподогреватели) от связанных

плотных отложений применяется дробевая

очистка. Падающий поток дроби сбивает

осевшую на трубах золу и дробь сбрасывается

в бункер. Применяют дробь с d=3-6.

Схема дробеочистительной установки

приведена на рис. 2.42, а. (11-1 учеб). Дробь

специальным разбрасывателем распределяется

по площади поверхностей нагрева. Падая,

дробь сбивает отложения. Дробь и зола

поступают в бункер конвективной шахты.

Для отделения золы от дроби используется

сепаратор. Подача воздуха в сепаратор

регулируется заслонкой. Воздух, проходя

через решетку сепаратора, захватывает

частички золы и возвращает их в поток

продуктов сгорания, откуда они уносятся

за пределы газохода. В сопло инжектора

подается воздух, который, вытекая,

создает в месте входа дроби разряжение.

За счет этого обеспечивается свободное

поступление дроби в пневмотранспортную

линию. По ней дробь поступает в

дробеуловитель. В дробеуловителе дробь

падает в карман, где при падении дроби

гасится ее кинетическая энергия, что

предохраняет дробеуловитель от износа

потоком дроби. Отработавший воздух

отсасывается эжектором и подается в

газоход или в атмосферу. Дробь поступает

в дробевую течку, а затем в разбрасыватель.

Течка дроби и разбрасыватель охлаждаются

водой, так как они расположены в зоне

высоких температур. Установку включают

в работу 1-2 раза в течение смены на 10-15

минут.

Наблюдения показали, что при применении этого метода на трубах ВЭК, расположенных после ВЗП, появляются повреждения. Это обусловлено тем, что дробь, получив разгон в ВЗП, С большой силой ударяет по первым рядам труб ВЭК, особенно когда трубы ВЗП забиты золой. Для ВЭК, расположенных после ВЗП, рекомендуется устанавливать защитные устройства, ограничивать расход дроби, следить за ее равномерным распределением по сечению газохода, применять дробь диаметром не более 5 мм, контролировать состояние металла труб.

Вибрационная очистка

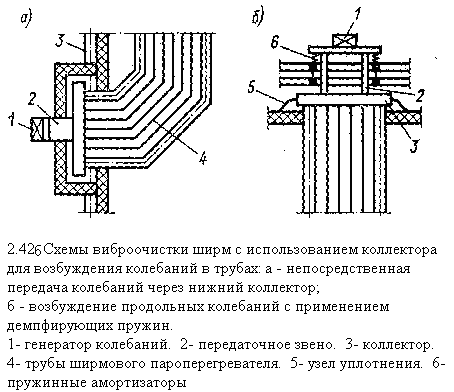

В ибрационный

метод основан на том, что очищаемым

трубам сообщается колебательное

движение, в результате в слое возникают

силы инерции, которые стремятся преодолеть

силу сцепления частицы между собой и с

поверхностью труб. Виброочистительная

установка включает в себя генератор

колебаний, который передает колебание

коллектору, подвибраторную плиту (на

которой установлен генератор),

вибропередающие штанги, узлы передачи

усилия от виброштанги к отдельным

змеевикам (см.рис. 2.42, б или 11-2 учеб).

ибрационный

метод основан на том, что очищаемым

трубам сообщается колебательное

движение, в результате в слое возникают

силы инерции, которые стремятся преодолеть

силу сцепления частицы между собой и с

поверхностью труб. Виброочистительная

установка включает в себя генератор

колебаний, который передает колебание

коллектору, подвибраторную плиту (на

которой установлен генератор),

вибропередающие штанги, узлы передачи

усилия от виброштанги к отдельным

змеевикам (см.рис. 2.42, б или 11-2 учеб).

Коррозия поверхностей нагрева

Разрушение металла под действием агрессивной среды называется коррозией. Металлические поверхности нагрева котлов подвергаются коррозии под действием продолжительности сгорания (наружная коррозия) и под действием нагревательной среды (внутренняя коррозия). Наружная коррозия могут быть высокотемпературная и низкотемпературная, может быть кислородной и серно-кислотной. Кислородная коррозия может происходить при сжигании любого вида топлива. Серно-кислотная коррозия - при сжигании топлив, содержащих серу. Кислородной коррозии подвержены поверхности нагрева, температура стенки которой может оказаться равной температуре точки росы. С увеличением влажности топлив и содержания в нём водорода вероятность кислородной коррозии увеличивается. Сернокислотная коррозия обусловлена присутствием в продуктах сгорания серного ангидрита (он образуется при горение серы). Водяные пары соединяются с серным ангидритом и образуется серная кислота. Если температура стенки меньше температуры точки росы капельки серной кислоты конденсируются на поверхности нагрева.

Кислородная коррозия наблюдается при работе котла и нахождении его в резерве. Для защиты от неё применют термическую деаэрацию питательной воды, а также консервацию котла при нахождении в резерве или в ремонте.

Внутренняя коррозия бывает кислородной, пароводяной, щелочной и подшламовой.

Пароводяная коррозия наблюдается при работе котлов с повышенной нагрузкой. Места коррозии проявляются как бороздки или язвы, покрытые рыхлым слоем оксида металла. Щелочная коррозия проявляется в виде местных разрушений экранных труб и чаще всего сопровождается пароводяной коррозией. Для защиты котлов от паровой и щелочной коррозии необходимо снимать местные тепловые нагрузки, не допускать выноса продуктов коррозии из питательного тракта в котельный агрегат, своевременно удалять отложение и накипи, организовывать правильно циркуляцию воды и обеспечивать высокую чистоту пара.

Межкристаллическая коррозия возникает только при высокой относительной щелочности воды.

Подшламовая коррозия происходит вследствие загрязнения питательной воды оксидами железа и меди. Оксиды попадают в котёл вследствие коррозии оборудования питательного тракта поверхности нагрева, элементов водяного тракта до и после деаэратора, кислородной коррозии котлов и оборудования во время ремонта и резерва. Для предупреждения коррозии необходимо своевременно удалять оксиды железа и меди, организовывать отвод загрязнения из водяной системы, предупреждать попадания загрязнения в питательную воду.