- •Допуск в квалитете.

- •О точности.

- •Волнистость поверхностей.

- •Шероховатость поверхностей.

- •Обозначение шероховатости на чертежах.

- •Точность расположения поверхности.

- •Совместное проявление отклонения формы и расположения.

- •Калибры.

- •Поля допусков предельных калибров для отверстий.

- •Взаимозаменяемость шпоночных соединений.

- •Контроль шлицевых соединений.

- •Взаимозаменяемость резьбовых соединений.

- •Основные параметры метрической резьбы.

- •Отклонение отдельных элементов резьбы.

- •Метод полной взаимозаменяемости.

- •Контроль кинематической точности.

- •Контроль плавности работы.

- •Угловые размеры и гладкие конические соединения.

- •Выбор контрольно-измерительных средств.

- •Основы стандартизации.

- •Сертификация.

Отклонение отдельных элементов резьбы.

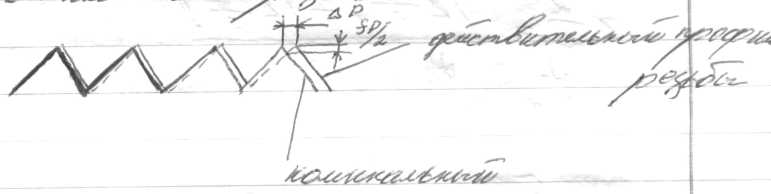

1. Отклонение шага резьбы ΔР.

ΔР – погрешность шага резьбы.

fр – диаметральная компенсация погрешности шага.

Отклонение шага резьбы складывается из прогрессивной погрешности, пропорциональной длине нарезаемой части и местных погрешностей, не зависящих от длины. Для компенсации погрешностей в шаге нужно увеличить средний диаметр гайки или уменьшить средний диаметр болта на величину fp=1,732* ΔР.

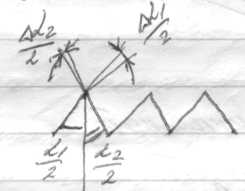

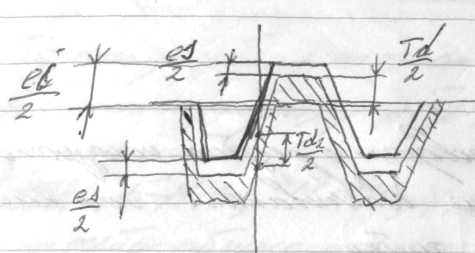

2. Отклонение половины угла профиля резьбы Δα/2.

Погрешностью половины угла профиля резьбы наз. разность между действительным и номинальным значением α/2. Отклонение α/2 м.б. вызвано погрешностью полного угла профиля и погрешностью в положении угла, относительно оси резьбы.

Δα/2= (\Δα1/2\ + \Δα2/2\) /2

fα=0,36*Р* (Δα/2) [мкм]. Р=[мм]. Δα/2=[мин.]

Р- шаг резьбы.

Т.о. для компенсации ошибок в шаге и в угле средний диаметр должен иметь допуск равный:

Td2(D2)=T’d2(D2)+fα+fp.

Где T’ – собственный допуск на изготовление диаметра.

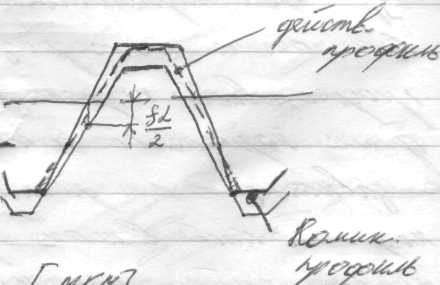

Приведенный средний диаметр.

Значение среднего измеренного диаметра резьбы увеличенного у болта и уменьшенного у гайки на величину диаметральных компенсаций носит название приведенного среднего диаметра.

d2пр.=d2изм.+fα+fp

D2пр.=D2изм.-fα-fp

Окончательное условие свинчивания:

они свинтятся если приведенный средний диаметр болта не превысит приведенного среднего диаметра гайки.

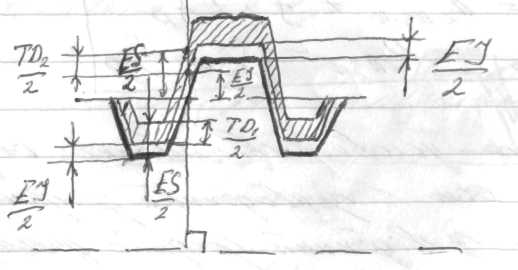

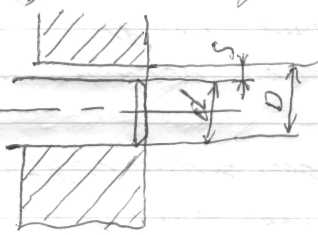

Расположение полей допусков метрической резьбы.

ГОСТ 16093-81.

В зависимости от хар-ра расположения полей допусков по среднему диаметру различают посадки с зазором, натягом и переходные. Отклонения элементов резьбы отсчитываются от номинального профиля (утолщенная линия), в направлении перпендикулярном оси резьбы. Для образования посадок с зазором используются след. основные отклонения: h, g, f, e, d; а для гаек: H, G, F, E.

Внутренняя резьба:

Наружная резьба:

Точность регламентируется степенями. Самая точная – 3 степень, самая грубая -9 (10 для пластмасс).

Обозначение поля допуска диаметра резьбы состоит из цифры (степени точности) помещенной на первом месте и буквы (основного отклонения) – 6h, 7e, 6H, 7G.

Обозначение поля допуска резьбы состоит из обозначения поля допуска среднего диаметра и обозначения поля допуска наружного диаметра для болтов и внутреннего для гаек:

7h6h, 4H5H, 4H (4H4H).

M12 LH-6G-R

LH – левая резьба. R – закругление по радиусу.

M30x4,5(P1,5)LH-6H/6g

4,5 – ход 4,5 (т.е. 3 захода 4,5/1,5=3).

Р1,5 – шаг 1,5.

А еще, когда говорят о резьбах пользуются термином длина свинчивания – это, как правило, высота гайки. Также условно введены классы точности:

- Точный класс – калибры, тяжело нагруженные – 3,4,5 степени точности.

- Средний класс – общего назначения – 5,6,7.

- Грубый класс – сам получится при нарезании в глубоких глухих отверстиях или при нарезании на горячее-катанных заготовках – 7,8,9.

Основное используемое – 7H/6g.

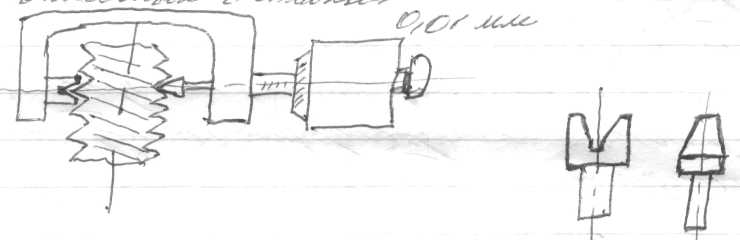

Методы и средства для контроля резьбы.

Точные резьбы (микрометрические винты, резьбовые калибры, резьборезный инструмент и т.д.) измеряются по элементам на БМИ, ММИ, УИМ. А резьбы общего назначения, как правило, не измеряют, а контролируют калибрами.

В комплект калибров для контроля наружной резьбы входят:

1. ПР и НЕ резьбовые кольца.

2. ПР и НЕ гладкие скобы.

Вторые для контроля наружного диаметра по наибольшему размеру. Первые контролируют:

-ПР: приведенный средний диаметр и внутренний по наим. пределу.

-НЕ: средний диаметр и внутренний по наиб. пределу.

Комплект калибров для внутренней резьбы:

1. ПР и НЕ резьбовые пробки.

2. ПР и НЕ гладкие скобы.

А вот средний диаметр болта можно измерить след. образом:

1) Резьбовым микрометром. Он отличается от гладкого тем, что в пятку вставлена призматическая вставка, а в шпиндель коническая вставка.

2) Способ трех проволочек.

d2=M-3d*0,866*P.

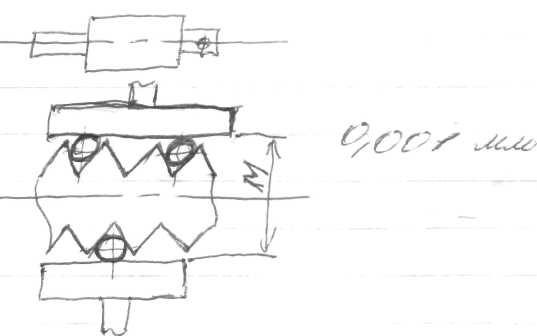

Размерные цепи.

При проектировании конструктор прежде всего начинает с кинематических расчетов. Далее конструктор производит прочностные расчеты. Возможны динамические расчеты и обязательно точностные расчеты, базирующиеся на теории размерных цепей.

Размерной цепью наз. совокупность размеров образующих замкнутый контур и участвующих в решении поставленной задачи. Использование размерных цепей позволяет выявить методы получения необходимой точности, не прибегая при этом к применению деталей с очень жесткими допусками.

В зависимости от поставленной задачи р.ц. бывают:

-конструкторские, когда решается задача обеспечения точности при проектировании.

-технологические, -//- при изготовлении.

-измерительные, -//- при измерении. Бывают линейные и угловые.

Звеньями линейной р.ц. явл. линейные размеры. Угловых – угловые. Бывают плоские и пространственные. Плоские такие в которых звенья расположены в одной или нескольких параллельных плоскостях, пространственные – в не параллельных плоскостях.

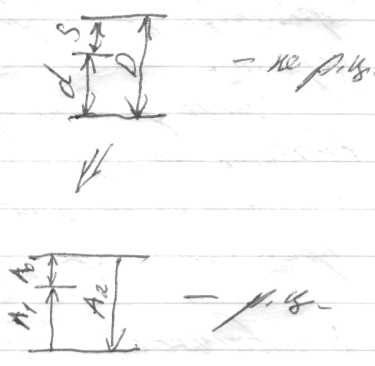

В качестве простейшей рассмотрим р.ц. для посадки с зазором:

Размеры образующие р.ц. наз. звеньями. Они разные:

-исходное звено – это звено ради которого строится р.ц. (в нашем случае зазор).

-замыкающее звено – при построении р.ц. получается последним.

В конструкторских р.ц. исходное превращается в замыкающее.

Остальные звенья наз. составляющими (увеличивающие и уменьшающие).

Увеличивающим наз. такое звено, кот. при своем увеличении увел. замыкающее звено.

Уменьшающее – при своем увел. умен. замыкающее звено.

Основное уравнение р.ц. имеет след. вид:

Ao=Σ(i=1;m)Aiув. - Σ(j=1;p)Ajум. [1]

Где Ао,Ai, Aj – соответственно номинальные размеры (замык., увел., умен.).

m – кол-во увел. звеньев.

p – кол-во умен.

Методы расчета р.ц.

1. Метод полной взаимозаменяемости.

1.1. Решение на max и min р.ц. с малым допуском замыкающего звена (единичное и мелкосерийное производство).

2. Метод не полной взаимозаменяемости.

2.1. Теоретико-вероятностный метод. Расчет длины р.ц. с малым допуском замыкающего звена (крупно-серийное и массовое производство).

2.2. Метод групповой взаимозаменяемости, короткие р.ц. (массовое производство).

2.3. Метод пригонки – р.ц. с малым допуском замыкающего звена (единичное и мелко-серийное производство).

2.4. Метод регулирования - -//- (цепи, звенья кот. изменяются).

При анализе р.ц. решается прямая или обратная задачи. Прямая – по допуску исходного звена определяются допуски составляющих звеньев.

Обратная – по допуску составляющих, находят допуск замыкающего.