- •1.Строение кристаллических тел (по типу связей, по симметрии кристаллов, элементарная кристаллическая ячейка, кристаллографические плоскости и направления). Дефекты строения кристаллических тел.

- •2. Диффузия в металлах и сплавах.

- •4. Механизм кристаллизации. Связь между величиной зерна, скоростью зарождения и роста кристаллов, степенью переохлаждения. Строение слитка. Ликвация.

- •6. Механические свойства материалов (σв, σ0,2 ,σ 0,01, σпц, φ,ε ,ν , е, закон Гука).

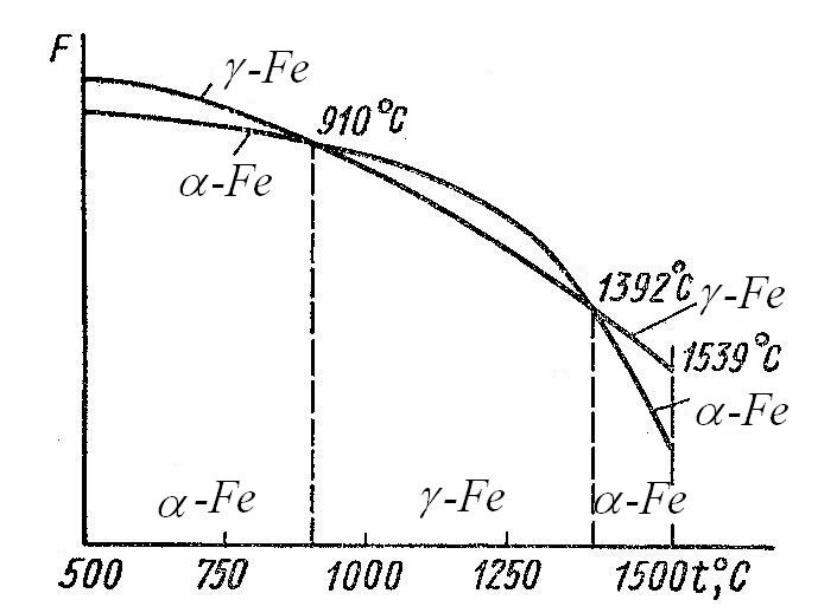

- •3. Энергетические условия кристаллизации (первый закон термодинамики, равновесная температура кристаллизации, самопроизвольная и гетерогенная кристаллизация). Полиморфные превращения.

- •5. Упругая и пластическая деформации. Разрушение материалов, влияние концентраторов напряжения. Виды разрушения твердых тел.

- •7. Твёрдость. Определение твёрдости по Бринеллю

- •8. Определение твёрдости по Роквеллу и Виккерсу

- •9. Определение ударной вязкости и предела выносливости.

- •10. Кристаллизация металлических сплавов. Фазы в сплавах.

- •11. Диаграмма состояния сплавов и принципы её построения. Правило фаз и правило отрезков.

- •12. Диаграмма состояния сплавов с неограниченной растворимостью

- •14. Диаграмма состояния сплавов с ограниченной растворимостью и

- •15.Диаграмма состояния сплавов, компоненты которых образуют устойчивые химические соединения

- •17. Связь между свойствами сплавов и диаграм состояния

- •2 2. Структурные превращения в стали при нагреве (наследственно мелкозернистые и крупнозернистые стали).Ферит растворяется в аустените

- •23. Структурные превращения в стали при охлаждении (диаграммы изотермического распада аустенита, образующиеся структуры, их особенности, твердость).

- •27. Термомеханическая обработка сталей (втмо, нтмо, особенности техпроцессов, влияние на свойства сталей).

- •24. Отжиг (виды, технологические режимы, область их применения). Нормализация.

- •26. Отпуск закаленных сталей. Структурные превращения, температурные диапазоны и виды отпуска, образующиеся структуры, области применения. Улучшение.

- •25. Закалка. Критическая скорость закалки. Прокаливаемость. Виды закалки и их применение. Дефекты закалки, методы их устранения и предотвращения.

- •28.Цементация сталей (цель, цементуемые стали, виды цементации, рабочая среда и

- •29.Азотирование сталей (азотируемые стали, глубина слоя, технологические режи-

17. Связь между свойствами сплавов и диаграм состояния

Для основных видов диаграмм существует зависимость, приве-

денная на рис. 3.8.

1. При образовании твердых растворов свойства сплавов изменя-

ются по криволинейной зависимости, причем многие из них могут су-

щественно превосходить свойства исходных компонентов (в первую

очередь электросопротивление). Поэтому распад твердых растворов на

две и более фазы приводит к увеличению электропроводности.

2. При образовании механических смесей свойства сплавов из-

меняются по линейному закону (аддитивно). Значения свойств нахо-

дятся в интервале между свойствами чистых компонентов.

3. В сплавах с ограниченной растворимостью при концентраци-

ях, cоответствующих однофазному твердому раствору, изменяются свойства по криволинейному закону, а в двухфазной области – по ли-

нейному. Крайние точки на прямой соответствуют свойствам пре-

дельно насыщенных твердых растворов.

4. При образовании химических соединений на диаграмме кон-

центрация–свойства при соответствующей концентрации наблюдает-

ся перелом, т. к. химические соединения обладают индивидуальными

свойствами, отличными от свойств исходных составляющих Сплавы, имеющие структуру однофазных твердых рас-

творов, имеют низкие литейные свойства (низкая жидкотекучесть,

обладают склонностью к образованию рассеянной пористости и тре-

щин), а также трудно обрабатываются резанием. Однако эти сплавы

хорошо обрабатываются методами пластического деформирования

(ковка, штамповка, прокатка и т. д.). Пластичность сплавов сильно

снижается при появлении в структуре эвтектики. Эвтектические спла-

75

вы обладают наилучшей жидкотекучестью, усадка у них проявляется

в виде концентрированной раковины.

------------------------------------------------------------------------------------

18.Диаграмма состояния Fe-FeС (компоненты, фазы, основные превращения и

структурный состав сплавов).. Компоненты железо и углерод. Железо металл серебристо-белого цвета с температурой плавления 1539 град. Углерод – неметаллический элемент с температурой сублимации 3500 град. Имеет плотность 2,5 г/см3 может существовать в в двух модификациях: в виде графита и алмаза. Углерод растворим в железе в жидком и твердом агрегатном состоянии и может вступать с ним в химическое взаимодействие, образуя карбид железа.Фазы. жидкий расплав, твердые растворы – феррит и аустенит, химическое соединение Fe3C (цементит) и свободный углерод в виде графита.Феррит (Ф) – твердый раствор углерода в железе с объемно - центрированной кубической решеткой. Предельная растворимость углерода в низкотемпературной -модификации железа при температуре 727 °С составляет 0,02 %, а в высокотемпературной области в -Fe при температуре 1499 ºС – 0,1 %. Феррит – мягкая, пластичная составляющая со следующими механическими свойствами при комнатной температуре: в = 300 МПа, 0,2 = 120 МПа, = 40 %, = 70 %, КСU = 2,5 МДж/м2, твердость 800…1000 НВ.Аустенит (А) – твердый раствор углерода в железе с гранецентрированной кубической решеткой (-Fe). Максимальная растворимость углерода в -Fe составляет 2,14 % при температуре 1147 °С. Аустенит пластичен, прочнее феррита, твердость его при нормальных физических условиях составляет 1600…2000 НВ.Цементит (Ц) – химическое соединение Fe3C (карбид железа), со сложной ромбической решеткой с плотной упаковкой атомов, содержащее 6,67 % С. Цементит хрупок, малопластичен, имеет высокую твердость до 8000 НВТемпература плавления цементита 1260 °С. Цементит является метостабильной фазой, при нагреве до определенных температур он может распадаться с образованием углерода в свободном состоянии в виде графита.Графит (Г) – углерод в свободном состоянии с гексагональной слоистой кристаллической решеткой, с расстояниями между атомами в плоскости 0,142 нм, а между плоскостями – 0,340 нм. Графит электропроводен, мягок и имеет низкую прочность.

Первичная кристаллизация идет в областях между линиями ликвидус (ABCD) и солидус (AHJECF). Вторичная кристаллизация в твердом агрегатном состоянии является следствием полиморфного превращения железа и изменения растворимости углерода в железе с изменением температуры. На линии ликвидус начинается кристаллизация из расплава соответственно на участке АВ – феррита (Ф) , на участке ВС – аустенита (А) и на участке СD – цементита первичного (ЦI). На линиях АН

и JЕ завершается кристаллизация Ф и аустенита из жидкой фазы

Для диаграммы Fe–Fe3C характерны три изотермических превращения:

– перитектическое на линии HJВ при температуре 1499 °С

ФН

+

ЖB

![]() АJ;

АJ;

– эвтектическое на линии ECF при температуре 1147 °С

ЖC АE + ЦF;

– эвтектоидное на линии PSK при температуре 727 °С

АS ФP + ЦK.

Эвтектическая смесь аустенита и цементита называется ледебуритом (Л), а эвтектоидная смесь феррита и цементита вторичного перлитом (П). Перлит чаще всего имеет пластинчатое строение и обладает высокими механическими свойствами:

в = 800…900 МПа, 0,2 = 450 МПа, 16%, твердость 1800…2200 НВ.

Ледебурит

имеет сотовое или пластинчатое строение.

Сотовая структура образуется при

медленном охлаждении и представляет

собой пластины цементита, переплетенные

кристаллами аустенита. Большое количество

цементита, присутствующего в ледебурите,

обеспечивает его большую твердость,

порядка 6000 НВ, и хрупкость, что затрудняет

механическую обработку сплавов с

ледебуритной с труктурой

-------------------------------------------------------------------------------------------

19. Диаграмма состояния Fe-С (компоненты, фазы, основные превращения и структурный состав сплавов). График см рис 19. Компоненты: железо, графит.

Железа: Тпл=1539 ρ=7,58 г/см3 в диапазоне 1539-1392 град. И 911град железо имеет ОЦК решетку, в диапазоне 1392-911 град – ГЦК. Железо – пластичный компонент с прочностью 300МПа, твердость 80НВ, пластичность δ ̴ 40 – 50%

Углерод – неметаллический элемент с температурой сублимации 3500 град. Имеет плотность 2,5 г/см3. Углерод может взаимодействовать с химическим железом образуя цементит и может растворяться в железе образуя твердый раствор внедрения.

Фазы.

1 жидкая фаза – расплав (ж)

2 феррит (Ф) – твердый раствор внедрения углерода в железо с ОЦК решёткой образуется δФ, αФ. Является пластической фазой твердость 80 – 100 НВ σв=300-350МПа δ ̴ 40%

3 Аустенит (А) твердый раствор С в γ-Feимеет твердость 150-200 НВ предел прочности 550-700 МПа

4 Цементит (Ц) – химическое соединение Fe3C имеет высокую твердость = 800МПа 6,67%С, жесткий, хрупкий, практически отсутствует пластичность.

5 Графит (Г) – высокая теплопроводность но низкая прочность. В зависимости от состояния С различают 2 вида диаграммы: метостабильная диаграмма (Fe – Fe3C) и стабильная диаграмма Fe-С.

Точка на диаграмме Температура, °С Концентрация

углерода, %

А 1539 0

H 1499 0,1

J 1499 0,16

B 1499 0,51

N 1392 0

D 1260 6,69

E 1147 2,14

C 1147 4,3

F 1147 6,67

G 911 0

P 727 0,02

S 727 0,8

K 727 6,67

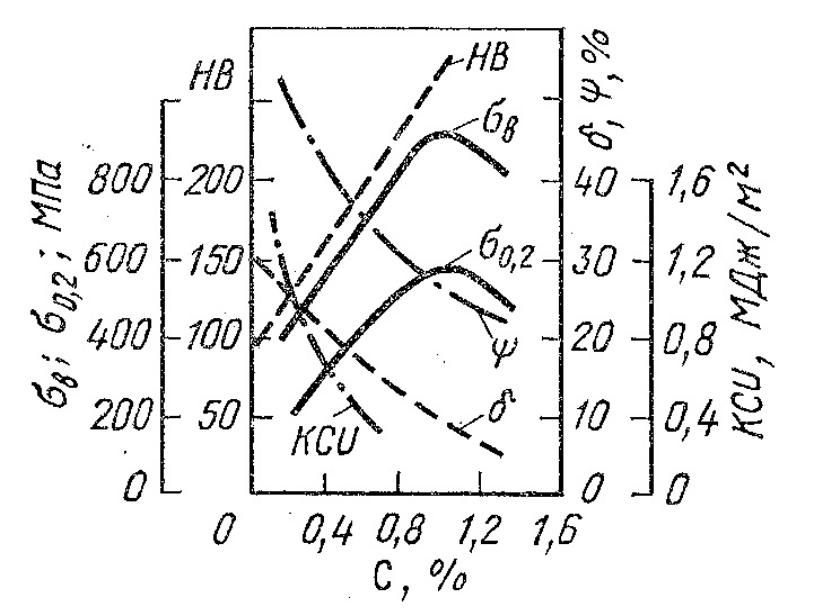

20. Влияние количества углерода и примесей на свойства сталей. График см рис 20

Пределы прочности и текучести возрастают при увеличении количества углерода в стали до 1,0 %, после чего начинается их снижение. Причиной этому является образование цементной сетки вокруг зерен перлита. Пластичность и ударная вязкость с увеличением содержания углерода снижаются. Кремний и марганец, соединяясь с кислородом оксида железа, в виде оксидов уходят в шлак. Кремний дегазирует сталь, увеличивая плотность отливки, растворяясь в феррите повышает предел текучести стали, снижает ударную вязкость, способность к вытяжке и холодной высадке. Количество кремния допускается не более 0,35…0,40 %.

Марганец взаимодействует с серой образуя сульфиды марганца, выделяющегося в виде отдельных частиц. Повышает предел прочности, незначительно предел текучести но снижает пластичность. Обычно в углеродистых сталях содержится марганца до 0,50…0,80 %.

Сера, взаимодействуя с железом, образует сульфид железа FeS. Сульфидные включения существенно снижают механические свойства, особенно ударную вязкость и пластичность, а также предел выносливости сталей, ухудшают их коррозийную стойкость и свариваемость.

Содержание серы в сталях строго ограничено и допускается не более 0,060 % для сталей обыкновенного качества и не более 0,035 % для качественных сталей.

Фосфор, соединяясь с железом, образует фосфиды железа Fe3P,

которые располагаются по границам зерен, повышая порог хладноломкости и снижая коррозийную стойкость сталей. Фосфор, растворяясь в феррите и аустените, искажает кристаллическую решетку, понижает пластичность, ударную вязкость, увеличивая предел

прочности и предел текучести сталей. В сталях допускается количество фосфора не более 0,045 %. Чем меньше фосфора и серы в стали, тем выше ее качество.

Кислород и азот охрупчивают сталь, снижают пластичность, предел прочности, износостойкость.

Водород охрупчивает сталь, способствует образованию флокенов (трещин овальной формы), холодных трещин при сварке.

------------------------------------------------------------------------------

21. Влияние легирующих элементов на структуру и свойства сталей (на температурные области полимерных превращений, карбидообразующие и не образующие карбидов легирующие элементы и их влияние на свойства сталей).

По влиянию на температурную область существования полиморфных модификаций железа легирующие элементы можно разделить на две группы. К первой группе относятся элементы, понижающие точку А3 и повышающие точку А4. К таким элементам относятся: никель, марганец, медь, кобальт, азот. На диаграмме железолегирующий элемент область существования -Fe уменьшается, а -Fe – увеличивается (рис 21.а). стали состава правее точки х2 наз аустенитными они явл однофазными сост из твердого раствора С и лигирующих элементов в γ- Fe.

Стали состава х1 и х2 являются полуаустенитными и испытывают частичные превращения.

Ко второй группе относятся легирующие элементы, понижающие точку А4 и повышающие точку А3. В эту группу входят: хром, вольфрам, молибден, ванадий, кремний, алюминий и др. При определенной концентрации легирующего элемента интервалы А3 и А4 сливаются и область существования -фазы замыкается. (рис 21,б)

При содержании легирующего элемента больше «y» образуются

однофазные сплавы, относящиеся к классу ферритных, состоящих из

твердого раствора легирующего элемента в -Fe. Точка «у» для

большинства легирующих элементов соответствует 1…1,5 % и лишь

для хрома составляет около 12 %. Сплавы частично претерпевшие переход называются полуферритными.

Лигированные элементы увеличивают σпроч не влияя на пластичность кроме марганца и кремния при содержании их 2.5%. Наибольшие упругие свойства при лигировании марганцем кремнием никелем.

Растворимость в аустените повышает предел прочности но снижает предел текучести повышается прокаливаемость повышается устойчивость аустенита. Рис 21.1.

По отношению к легирующим элементам относятся:

1 графитизирующие Cu, Ni, Co, Al, Si

2 карбидообразующие Mn, Cr, W, V, Ti, Nb.

Mn может растворятся в аустените в неограниченном количестве.

При содержании Cr от 3 до 10% образуются карбиды хрома, имеющие гексагональную решетку со структурной формулой Cr7C3 (твердостью 16000…18000 HV), а при более высоком содержании хрома – кубические карбиды типа Cr23C6 (твердостью 10000…11000 HV).

Карбиды типа М3С легко растворимы в аустените. Более трудно растворимы карбиды типа М7С3, М23С6 и М6С, для растворения которых требуются более высокие температуры и длительности выдержки.

Сильные карбидообразователи Мо, W, V, Nb, Ti образуют с углеродом фазы внедрения типа МС, а при определенных условиях – М2С. Эти фазы практически нерастворимы в аустените. Для распада и растворения TiC, NbC, WC необходим нагрев до температуры 1300 С.

При большом содержании лигирующих элементов могут образовываться интерметалидные элементы. Лигирующие элементы влияют на точку эвтектоидного превращения. Они уменьшают количество углерода в эвтектоиде особенно титан, молибден и большинство из них увеличивает температуру эвтектоидного превращения особенно титан молибден ванадий углерод.

----------------------------------------------------------------------------