- •1.Строение кристаллических тел (по типу связей, по симметрии кристаллов, элементарная кристаллическая ячейка, кристаллографические плоскости и направления). Дефекты строения кристаллических тел.

- •2. Диффузия в металлах и сплавах.

- •4. Механизм кристаллизации. Связь между величиной зерна, скоростью зарождения и роста кристаллов, степенью переохлаждения. Строение слитка. Ликвация.

- •6. Механические свойства материалов (σв, σ0,2 ,σ 0,01, σпц, φ,ε ,ν , е, закон Гука).

- •3. Энергетические условия кристаллизации (первый закон термодинамики, равновесная температура кристаллизации, самопроизвольная и гетерогенная кристаллизация). Полиморфные превращения.

- •5. Упругая и пластическая деформации. Разрушение материалов, влияние концентраторов напряжения. Виды разрушения твердых тел.

- •7. Твёрдость. Определение твёрдости по Бринеллю

- •8. Определение твёрдости по Роквеллу и Виккерсу

- •9. Определение ударной вязкости и предела выносливости.

- •10. Кристаллизация металлических сплавов. Фазы в сплавах.

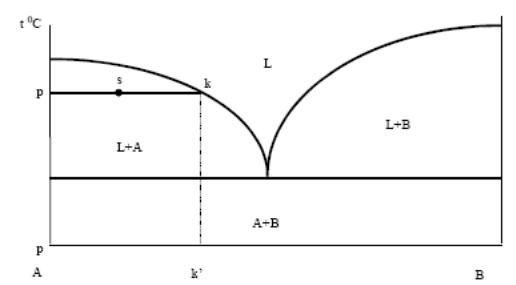

- •11. Диаграмма состояния сплавов и принципы её построения. Правило фаз и правило отрезков.

- •12. Диаграмма состояния сплавов с неограниченной растворимостью

- •14. Диаграмма состояния сплавов с ограниченной растворимостью и

- •15.Диаграмма состояния сплавов, компоненты которых образуют устойчивые химические соединения

- •17. Связь между свойствами сплавов и диаграм состояния

- •2 2. Структурные превращения в стали при нагреве (наследственно мелкозернистые и крупнозернистые стали).Ферит растворяется в аустените

- •23. Структурные превращения в стали при охлаждении (диаграммы изотермического распада аустенита, образующиеся структуры, их особенности, твердость).

- •27. Термомеханическая обработка сталей (втмо, нтмо, особенности техпроцессов, влияние на свойства сталей).

- •24. Отжиг (виды, технологические режимы, область их применения). Нормализация.

- •26. Отпуск закаленных сталей. Структурные превращения, температурные диапазоны и виды отпуска, образующиеся структуры, области применения. Улучшение.

- •25. Закалка. Критическая скорость закалки. Прокаливаемость. Виды закалки и их применение. Дефекты закалки, методы их устранения и предотвращения.

- •28.Цементация сталей (цель, цементуемые стали, виды цементации, рабочая среда и

- •29.Азотирование сталей (азотируемые стали, глубина слоя, технологические режи-

9. Определение ударной вязкости и предела выносливости.

Способность материала противостоять ударным нагрузкам оценивается по ударной вязкости

Ударная вязкость определяется на копорах маятникового типа при однократном ударе маятника по образцу с определённым концентратором напряжений.

определяется

работа, пошедшая на разрушение образца: ,

где

,

где

- масса маятнака,

- масса маятнака,

- углы подъема маятника до и после удара;

- углы подъема маятника до и после удара;

- растет от оси маятника до центра

тяжести бойка.

- растет от оси маятника до центра

тяжести бойка.

В зависимости от концентратора различные образцы 3-х видов:

Тип U; с радиусом у основания надреза 1 мм

Тип V; с радиусом 0,25 мм

Т ип

T;

с инициированной трещиной

ип

T;

с инициированной трещиной

Ударная

вязкость определяется по формуле:

,

кДж/м2

где К – работа пошедшая на деформацию

и разрушение образца

,

кДж/м2

где К – работа пошедшая на деформацию

и разрушение образца

F0 – начальная площадь поперечного сечения в месте надреза.

Поведение материала при воздействии циклической нагрузок оценивается по пределу выносливости.

Усталость – процесс накопления повреждений при циклических нагрузках

Выносливость – способность материала сопративляться усталости.

Предел выносливости – максимальное напряжение цикла при которой обеспечивается работоспособность изделия при заданном количестве циклов нагружения.

Предел выносливости определяется по кривым зависимости σmax от числа циклов N до разрушения.

– коэффициент

оссиметрии.

– коэффициент

оссиметрии.

Если

=

-1, то цикл симметричный. Предел

выносливости при ассиметричном цикле

σR,

а при симметричной σ-1.

=

-1, то цикл симметричный. Предел

выносливости при ассиметричном цикле

σR,

а при симметричной σ-1.

---------------------------------------------------------------------------------------------

10. Кристаллизация металлических сплавов. Фазы в сплавах.

Металлический сплав – кристаллическое тело, обладает металлическими свойствами, полученное при сплавлении, спекании или другими технологическими методами, и содержат два или более компонента. Основу составляют металлы, в качестве компонентов используют неметаллы и устойчивые химические соединения. Получают сплав путем кристаллизации из жидкого состояния в твердое.

В сплавах возможны образования следующих фаз:

1 твердые растворы

2 химические соединения.

Твердые растворы – однофазные сплавы перемещения химического состава.

Различные твердые растворы замещения и внедрения. Замещение образуется путем частичного замещения атомов кристаллической решетки основного компонента атомами другого компонента. Внедрения – инородный атом располагается м/у узлами решетки. Элемент в котором растворяется атом называется растворителем.

Химическое соединение – соединение 2-х и более элементов строгом соотношении (AmBn, А и В – элементы m и n – простые числа).

Основные химические соединения:

1 Фазы внедрения (MeC, MeH, MeN, MeB),

2 фазы вычитания – атомы растворимого компонента замещают определенное количество химических соединений в решетке. (Ti в TiC, V в VC и др.)

3 электронные соединения образуются между одновалентными Ме или Ме переходных групп и простыми МеС валентностью от 2 до 5(Be, Mg, Zn, Al и др.)

4 фазы Лавеса со структурнойформулой АВ2, образуются между атомами А и В при соотношении их диаметров DA/DB=1.2…1,3 (MoFe2, NbFe2 и др.).

---------------------------------------------------