- •1.Строение кристаллических тел (по типу связей, по симметрии кристаллов, элементарная кристаллическая ячейка, кристаллографические плоскости и направления). Дефекты строения кристаллических тел.

- •2. Диффузия в металлах и сплавах.

- •4. Механизм кристаллизации. Связь между величиной зерна, скоростью зарождения и роста кристаллов, степенью переохлаждения. Строение слитка. Ликвация.

- •6. Механические свойства материалов (σв, σ0,2 ,σ 0,01, σпц, φ,ε ,ν , е, закон Гука).

- •3. Энергетические условия кристаллизации (первый закон термодинамики, равновесная температура кристаллизации, самопроизвольная и гетерогенная кристаллизация). Полиморфные превращения.

- •5. Упругая и пластическая деформации. Разрушение материалов, влияние концентраторов напряжения. Виды разрушения твердых тел.

- •7. Твёрдость. Определение твёрдости по Бринеллю

- •8. Определение твёрдости по Роквеллу и Виккерсу

- •9. Определение ударной вязкости и предела выносливости.

- •10. Кристаллизация металлических сплавов. Фазы в сплавах.

- •11. Диаграмма состояния сплавов и принципы её построения. Правило фаз и правило отрезков.

- •12. Диаграмма состояния сплавов с неограниченной растворимостью

- •14. Диаграмма состояния сплавов с ограниченной растворимостью и

- •15.Диаграмма состояния сплавов, компоненты которых образуют устойчивые химические соединения

- •17. Связь между свойствами сплавов и диаграм состояния

- •2 2. Структурные превращения в стали при нагреве (наследственно мелкозернистые и крупнозернистые стали).Ферит растворяется в аустените

- •23. Структурные превращения в стали при охлаждении (диаграммы изотермического распада аустенита, образующиеся структуры, их особенности, твердость).

- •27. Термомеханическая обработка сталей (втмо, нтмо, особенности техпроцессов, влияние на свойства сталей).

- •24. Отжиг (виды, технологические режимы, область их применения). Нормализация.

- •26. Отпуск закаленных сталей. Структурные превращения, температурные диапазоны и виды отпуска, образующиеся структуры, области применения. Улучшение.

- •25. Закалка. Критическая скорость закалки. Прокаливаемость. Виды закалки и их применение. Дефекты закалки, методы их устранения и предотвращения.

- •28.Цементация сталей (цель, цементуемые стали, виды цементации, рабочая среда и

- •29.Азотирование сталей (азотируемые стали, глубина слоя, технологические режи-

5. Упругая и пластическая деформации. Разрушение материалов, влияние концентраторов напряжения. Виды разрушения твердых тел.

Деформацией наз.изм-ие геом. формы и р-ровтелапод действием внеш. иливнутр. факторов.Деф-ции, возник.при силовом взаимод-ии и исчез. после снятия нагрузки, наз. упругими (обратимы, сост. не >2 %). Деф-ции, остающиеся после снятия нагрузки, наз. пластическими.

Спос-ть мат-ла упруго деформ-сяхар-ся модулем упругости(модуль Юнга).

-

закон Гука,

-

закон Гука,

где -относит. деф-ция при растяжении; -действующее напряжение; Е-модуль упругости при растяжении.

Пластич. деф-ция может происх. 2-мя путями: сдвиг и двойникование.

Сдвиг - процесс скольжения одной части кристалла относит.другой.

Двойникование - смещение одной части кристалла с образ-иемзеркаьнойстр-рынедеформир. части.

При достижении достат. больших напряжений процесс деф-циизаканч-сяразрушением. Оно м.б.: хрупкое, вязкое, смешанное.

При хрупком разруш. излом перпендикулярен действ.силе, практически отсутствует деформир., происх. в осн. по границам зёрен, имеет блестящий характер, могут наблюд. острые, ветвящиеся трещины. При вязком – предшествует пластич. деформир., на кот.затрачивается большое кол-во эн., хар-р излома матовый, наблюд. тупые, раскрывающиеся трещины. Хрупкий излом мгновенный, чем он и опасен, а вязкий протекает медленно. Реальным мат-лам одноврем. свойственны оба разрушения(смешанное).

Каждая трещина явл. концентратором напряжения. Чем <радиус, тем трещина опасней.

t, при кот. предел прочности = пределу текучести.наз. температурой хрупкости.

Ткр – критическая температура хрупкости

1-Сопротивление отрыву

2- Сопротивление сдвигу

-----------------------------------------------------------------------------------------------

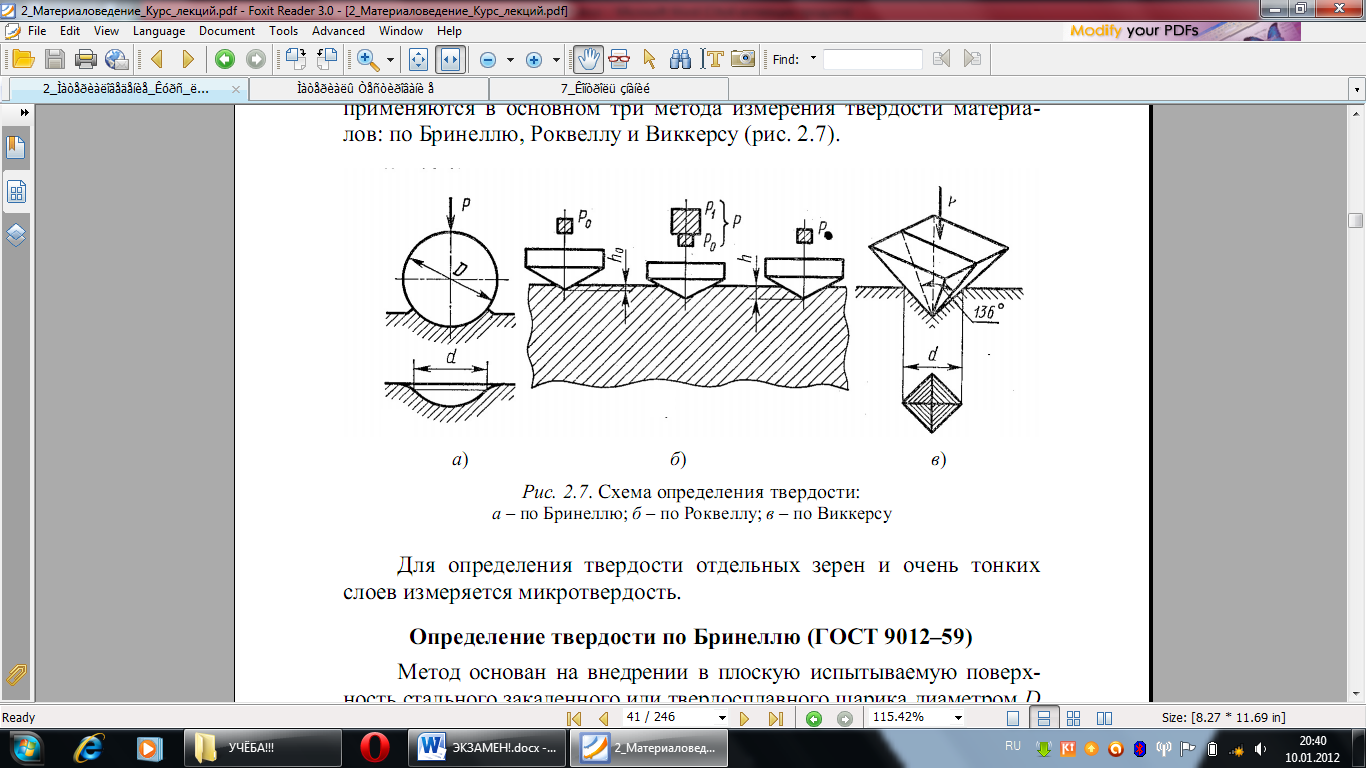

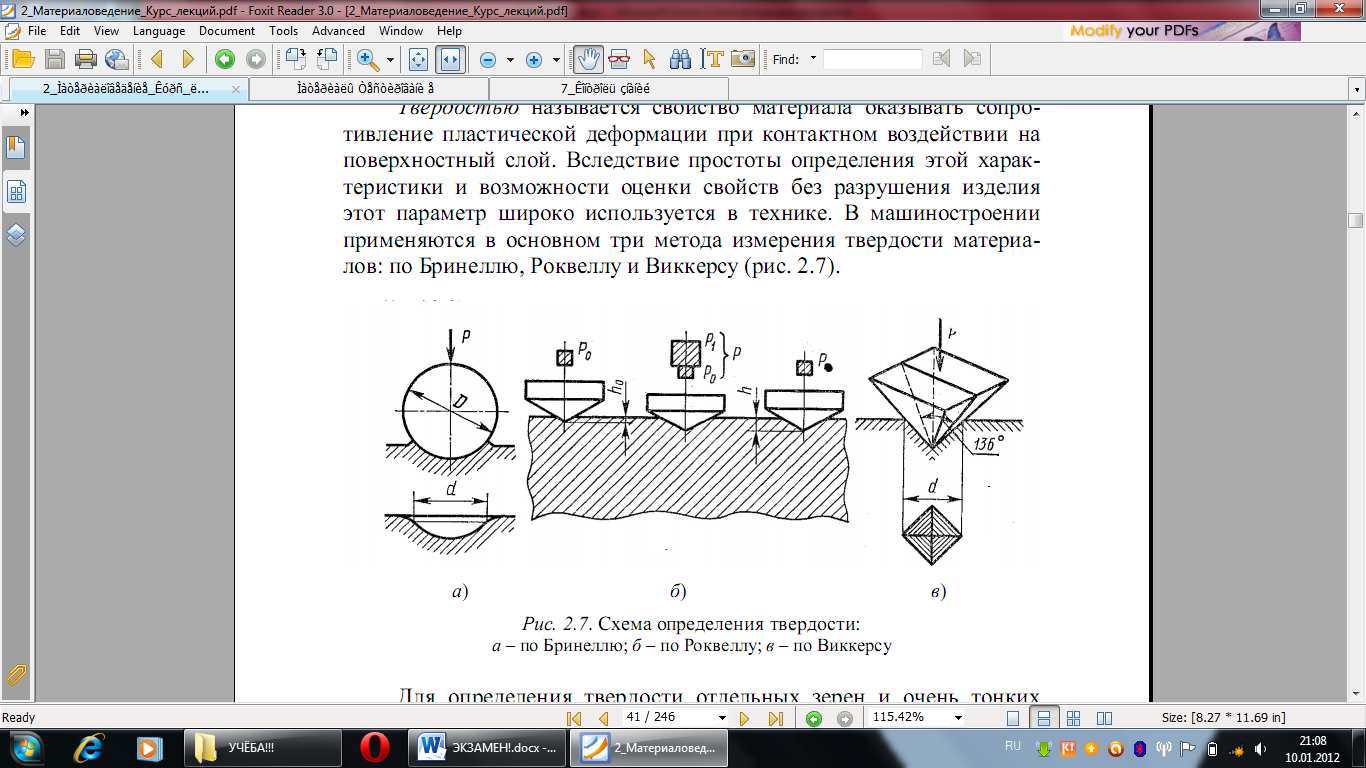

7. Твёрдость. Определение твёрдости по Бринеллю

Т![]() вёрдость

– спос-ть мат-ла сопр-сяпластич. деф-ции

при контактномвзаимод-ии с др. тв.

телами.

вёрдость

– спос-ть мат-ла сопр-сяпластич. деф-ции

при контактномвзаимод-ии с др. тв.

телами.

М етод

основан на внедрении в плоскую исследуемую

пов-ть стального или твёрдосплавного

шарика диаметром D

под пост.нагрузкой P,

выдержке в теч. опред. врем.

и измерении диаметра отпечатка d,

остающегося после снятия нагрузки.

Твёрдость опр-ся по ф-ле:

етод

основан на внедрении в плоскую исследуемую

пов-ть стального или твёрдосплавного

шарика диаметром D

под пост.нагрузкой P,

выдержке в теч. опред. врем.

и измерении диаметра отпечатка d,

остающегося после снятия нагрузки.

Твёрдость опр-ся по ф-ле:

Стандартный шарик – диаметром 10 мм.

![]()

При измерении тв-ти по Бринеллю необходимо соблюдать след.условия:

Плоская поверхность

Размер площадки д.б. не < 2D шарика

Толщина образца д.б. не < 10h (h-глубина внедрения шарика)

Тв-ть измеряемого образца д.б. не >4500 Мпа при измерении стальным шариком и 6000 Мпа при измерении твёрдосплавным шариком

d отпечатка д.б в диапазоне 0,24≤d≤0,6D

----------------------------------------------------------------------------------------------

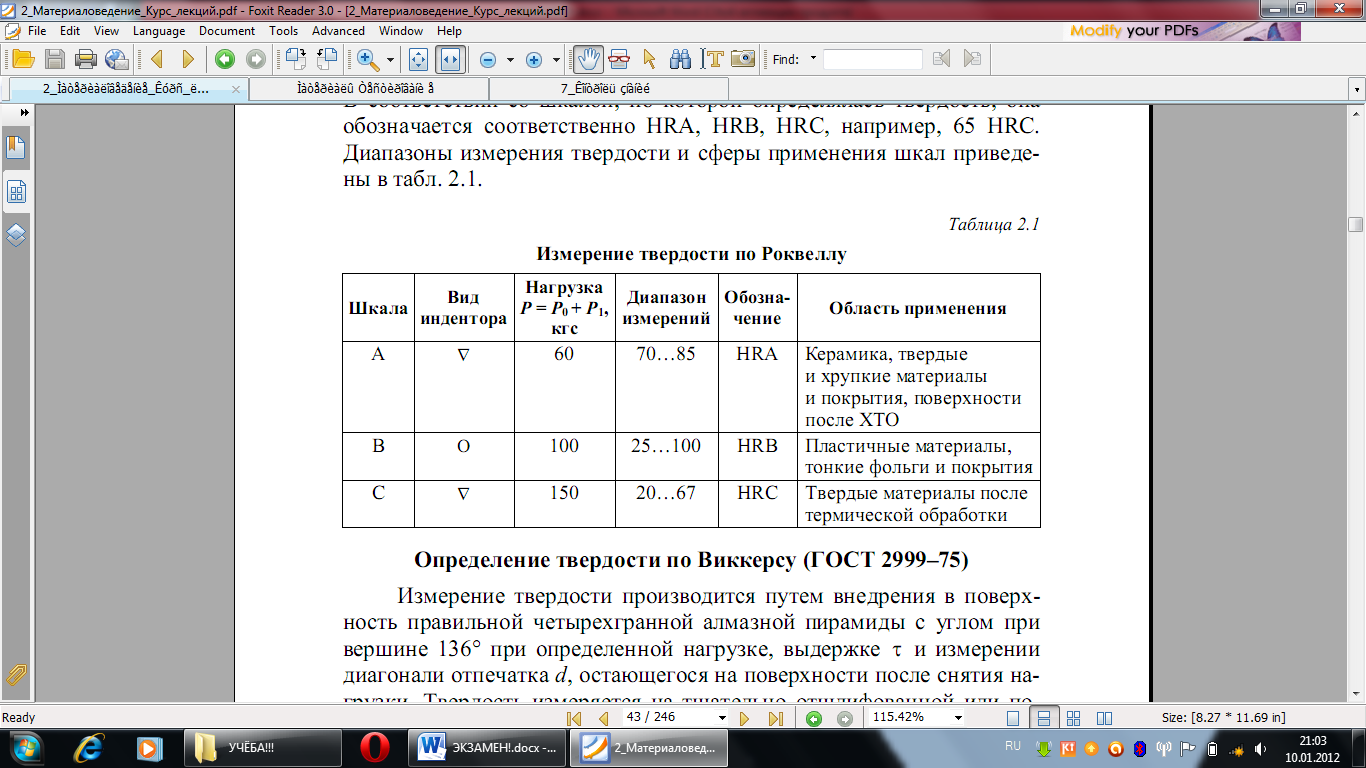

8. Определение твёрдости по Роквеллу и Виккерсу

Определение твёрдости по Роквеллу

Т вёрдость

измеряется по глубине отпечатка при

внедрении в тв. тело алмазного конуса

с углом при вершине 120 ºили стального

закалённого шарика диаметром 1,588 мм.

Индентор вдавливается сначала под

предварительной нагрузкой

вёрдость

измеряется по глубине отпечатка при

внедрении в тв. тело алмазного конуса

с углом при вершине 120 ºили стального

закалённого шарика диаметром 1,588 мм.

Индентор вдавливается сначала под

предварительной нагрузкой

=10

кгс, а затем и основной нагрузкой Р,

кот. зависит от твёрдости измеряемого

мат-ла и формы индентора, выдержка 10

сек при данной нагрузке, измерение

остаточной глубины внедрения индентора

после снятия осн. нагрузки при сохранении

первоначальной нагрузки

=10

кгс, а затем и основной нагрузкой Р,

кот. зависит от твёрдости измеряемого

мат-ла и формы индентора, выдержка 10

сек при данной нагрузке, измерение

остаточной глубины внедрения индентора

после снятия осн. нагрузки при сохранении

первоначальной нагрузки

Определение твёрдости по Виккерсу

Суть метода: внедрение в пов-ть правильной 4-хгранной алмазной пирамиды с углом при вершине 136º при опред. нагрузке, выдержке и измерении дагонали отпечатка d, остающегося на пов-ти после снятия нагрузки. Твердостьизмеряется на тщательно отшлифованной или полированнойпов-типринагрузках 1, 2, 5, 10, 20, 30, 50, 100 кгс.Чем меньше толщина образца, тем меньше вы-бирается нагрузка.

Осн.

режим испытаний Р=30 кгс,

Твёрдость обозначается 420HV.

Твёрдость обозначается 420HV.

Этот метод прим-ся в осн. для оценки твёрдости малотолщинных деталей и тонких поверхностных слоёв.

-----------------------------------------------------------------------------------------