Министерство образования и науки российской федерации

ФГБОУ ВПО “СЕВЕРО-КАВКАЗСКИЙ ГОРНО-МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ (ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ)”

Факультет Электронной техники

Кафедра Электронные приборы

Специальность Электронные приборы и устройства

Пояснительная записка

к дипломному проекту

на тему: «Оптимизация операции «Ионная очистка микроканальных пластин» с целью устранения загрязнений на торцах и поверхности каналов МКП»

Студент Титков Василий Владимирович

Руководитель проекта Кулов С.К.

Консультанты:

по организационно-экономической части Матевосян А.Х.

по БЖД Баратов Л.Г.

по графической части Дедегкаева Л.М.

Проект рассмотрен кафедрой и допущен к защите в ГАК

Заведующий кафедрой Козырев Евгений Николаевич

Г. Владикавказ

2013 г.

Содержание

Введение |

|

|

1.1 |

Явление налетообразования стекол различных марок |

|

1.2 |

Способы препятствия налетообразованию и кристаллизации в стеклах |

|

1.2.1 |

Закалка стекла |

|

1.2.2 |

Ионный обмен |

|

1.2.3 |

Ламинирование |

|

1.2.4 |

Упрочнение стекла поверхностной кристаллизацией |

|

1.3 |

Явления налетообразования на заготовках из свинцово-силикатного стекла |

|

1.4 |

Методы борьбы с налетообразованием на свинцово-силикатных заготовках |

|

1.4.1 |

Механическая полировка |

|

1.4.2 |

Удаление поверхностного слоя травлением стекла |

|

1.4.3 |

Огненная полировка поверхности стекла |

|

1.4.4 |

Нанесение упрочняющих оксидных или силиконовых покрытий |

|

1.4.5 |

Термохимическая обработка поверхности стекла газами |

|

1.5 |

Применимость метода борьбы с налетообразованием на МКП |

|

1.5.1 |

Метод огненной полировки |

|

1.5.2 |

Электронно-лучевая обработка |

|

1.5.3 |

Ионная обработка |

|

2.1 |

Разряды в газах |

|

2.1.1 |

Несамостоятельный газовый разряд |

|

2.1.2 |

Самостоятельный газовый разряд |

|

2.2 |

Тлеющий разряд |

|

2.2.1 |

Общее описание тлеющего разряда |

|

2.2.2 |

Процессы, обеспечивающие самостоятельный разряд |

|

2.3 |

Метод ионной очистки |

|

2.4 |

Результаты эксперимента |

|

2.4.1 |

Очистка вытравленных заготовок (ВЗ) |

|

2.4.2 |

Очистка очувствленных вытравленных заготовок (ОВЗ) |

|

2.4.3 |

Ионная очистка МКП с СГП |

|

2.5 |

Ионная очистка МКП из изолятора брака |

|

2.5.1 |

Ионная очистка МКПО с дефектом светлая полоса |

|

2.5.2 |

Действие ионной очистки на хранившиеся МКПО |

|

2.5.3 |

Влияние ИО на параметры хранившихся МКПО при дополнительных обработках |

|

2.5.4 |

Возможность «реанимировать» МКПО |

|

2.6 |

Влияние ионной очистки на внешний вид МКП |

|

2.7 |

Результаты ионной очистки МКП |

|

|

3 Безопасность жизнедеятельности |

|

3.1 |

Анализ потенциально опасных и вредных факторов производственной среды |

|

3.2 |

Защита от негативных факторов производственной среды |

|

3.2.1 |

Защита от шума |

|

3.2.2 |

Электробезопасность |

|

3.2.3 |

Защита от излучения |

|

3.2.4 |

Создание благоприятных микроклиматических условий |

|

3.2.5 |

Пожаробезопасность |

|

3.2.6 |

Защита от токсического отравления |

|

3.2.7 |

Защита от высоких температур |

|

3.2.8 |

Защита от мех. опасности |

|

3.3 |

Обеспечение нормативной освещённости на рабочей поверхности |

|

3.3.1 |

Расчет заземления |

|

3.4 |

Охрана окружающей среды |

|

|

Глава 4 Организационно-экономическая часть |

|

4.1 |

Планирования НИР |

|

4.2 |

Пред производственный этап |

|

4.3 |

Этап процесса производства и реализации продукции |

|

4.4 |

Линейный график выполнения НИР |

|

4.5 |

Продолжительность каждой работы |

|

4.6 |

Расчет сметы затрат на НИР |

|

4.7 |

Расчет суммы амортизационных отчислений |

|

4.8 |

Расчет ФЗП |

|

4.7 |

Характеристики факторов и признаков научных результатов |

|

1 Название главы

1.1 Явление налетообразования стекол различных марок

Прогресс при создании надежных оптических приборов полностью зависит от решения проблемы получения стойких к воздействию внешних факторов оптических элементов. В оптическом приборостроении используются стекла силикатных, фосфатных, боратных и других систем. Наиболее распространенный компонент оптических стекол - оксид свинца, который придает им характерные оптические свойства, но обусловливает низкие химическую стойкость, термостойкость, механическую прочность.

Самым уязвимым местом стекол является химическая, стойкость так как их поверхность легко поддается гидролитическому растворению в слабых растворителях, кислых растворах и даже в воде.

В процессе механической обработки деталей на поверхности неустойчивых стекол образуется гигроскопичный слой вследствие операции промывания в органических растворителях. Поверхность готовых стеклодеталей приходится дополировывать перед нанесением просветляющих покрытий для предупреждения их отслаивания.

Реальное стекло, полученное в заводских условиях, содержит большое число дефектов, изменяющие его прочность. Их можно разделить на пороки самого стекла и пороки, зависящие от условий формования. Пороками технического стекла являются газы, камни и свили.

Газовые включения (пузыри) оказывают термическое, механическое и химическое воздействие. Наиболее опасны пузыри, расположенные вблизи поверхности. Основными причинами образования свилей (стекло в стекле) являются гидродинамические и физико-химические несовершенства процессов стекловарения и растворения.

Известно более 100 пороков формования, влияющих на прочность стекла. Основными являются: морщины, кованая поверхность, полостность, складки, волнистость, “фидерная волна”, трещины, посечки, сколы, отпечатки, “слезки”, пригар, коробление, бороздки.

Особые виды дефектов, проявляющихся в виде налетов на оптических поверхностях. Существует несколько причин образования налетов. Основной причиной налетообразования в замкнутых объемах, является газовыделение содержащихся в них органических веществ в виде клеев, герметиков, компаундов и т.п. Для определения состава используют методы рентгеновской фотоэлектронной спектроскопии и ИК-спектроскопии. Состав газовой среды до и после воздействия излучения определялся с помощью квадрупольного массспектрометра.

Налет представляет собой компоненты осмоленного материала герметика, одним из которых является свободный углерод. Скорость образования налета зависит от интенсивности лазерного излучения, а не от энергии в импульсе. При этом кинетика процесса не зависит от длины волны, лазерного излучения. Рост температуры подложки в большей степени влияет на скорость образования на ней налета, чем увеличение при этом газовыделения герметика. Процесс образования налетов представляется следующим образом. Летучие компоненты герметика возгоняются (особенно интенсивно при нагреве) и образуют внутри замкнутого объема газовую среду сложного состава, определяемую парциальным давлением насыщения отдельных компонент и скоростью их возгонки. Под действием интенсивного лазерного излучения, происходит изменение в составе газовой среды, в результате которых могут получаться вещества, давление насыщенных паров которых больше давлений паров соответствующих исходных продуктов при данной температуре. Последнее обстоятельство приводит к конденсации газообразных продуктов, которая при малых длинах свободного пробега молекул идет с образованием капель. 0б этом свидетельствует резкое повышение рассеяния лазерного излучения при интенсивностях приводящих к образованию налета. Снижение скорости образования налетов может быть достигнуто путем уменьшения парциальных давлений продуктов газовыделения. Для этого может быть применен предварительный вакуумный отжиг изделий, а также введение в полость соответствующих абсорбентов и геттеров. В некоторых случаях могут оказаться эффективными и конструктивные . решения, направленные на снижение температуры окна для вывода излучения и использование для них материалов с высокой теплопроводностью.

Использования технологии упрочнения стекла определяется не только достигаемым при этом уровнем прочности, сколько совокупностью свойств, которой обладает упрочненное стеклоизделие. Упрочнение стекла сопровождается изменением практически всех параметров - одни из них улучшаются, другие ухудшаются. В основе ионообменного метода упрочнения стекла лежит процесс обмена щелочными ионами между стеклянной поверхностью и расплавом при температурах ниже интервала стеклования стекла. При этом происходит ионообменное замещение щелочных ионов маленького радиуса, исходно присутствовавших в стекле (например, ионов натрия), на ионы большего радиуса из солевого расплава. В результате упрочнения стекла возможны появления пленок, или налетов. Упрочнение технических бесцветных стекол в расплаве KNO3 при температурах, не превышающих 723 К, не влияет на светопропускание. При более высоких температурах возможно образование матового налета.

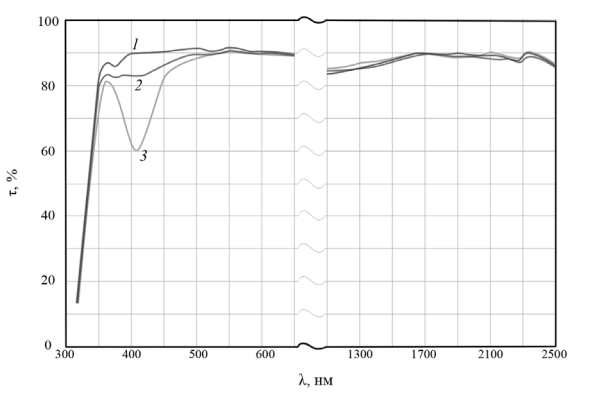

Упрочненение технических стекол в расплаве КNO3 при температурах, не превышающих 723 К, не влияет на светопропускание (рисунок1.1) При более высоких температурах возможно образование матового налета.

Р исунок

1.1 - Спектры пропускания ТПС, обработанного

в расплаве KNO3

исунок

1.1 - Спектры пропускания ТПС, обработанного

в расплаве KNO3

Материал ванны, состав ванны, температура (К) и время (ч) обработки стекла:

1 - корунд, химически чистый KNO3, 723, 24;

2 -жаропрочная сталь, химически чистый KNO3 с добавкой окалины железа, 723, 20;

3 - жаропрочная сталь, технический KNO3, 723, 24.

Травление оптического стекла К8 в плавиковой кислоте сопровождается снижением интегрального светопропускания. Это обусловлено избирательным характером травления, что приводит к проявлению точечных и волосяных трещин, образованию “кожаной” поверхности и соответственно к увеличению коэффициента рассеяния света. При подборе соответствующих условий (состав ванн полирования и ополаскивания, температуры и продолжительности травления) удается получить стекло с блеском поверхности. Но при этом технология травления усложняется, а воспроизводимость получения высококачественных изделий - снижается.

Образование поверхностных трещин и участие в ионообменных процессах окрашивающих частиц (ионов, атомов) приводят к изменению светопропускания. Помутнение поверхности листового стекла при его упрочнении в расплаве KNO3 с наложением электрического поля связано с участием в электродиффузионном процессе ионов кальция.

Закалка резко ухудшает качество изображения и ее нельзя использовать для упрочнения оптических деталей. Это вызвано вязким течением стекла при нагревании выше Tg, качество поверхности закаленного стекла можно улучшить, подвергая его повторной механической шлифовке. В результате ионообменной обработки двойное лучепреломление изделий, прошедших тонкий отжиг на воздухе, как правило, улучшается. Это обусловлено дополнительным отжигом изделий в расплаве соли, который осуществляется в более благоприятных температурных условиях, чем отжиг на воздухе. Но, обмен ионов Na+ ←→ K+ создает свое поле остаточного напряжения, которое несколько ухудшает оптическую однородность идеально отожженных изделий. Ионообменная обработка стекла К8 при малых временах (0.5-4ч) в области малых температур (350-450°С) не изменяет оптического качества поверхности стекла. К ухудшению качества поверхности приводит увеличение температуры или времени диффузии.

Газовые реагенты по влиянию на поверхность можно разделить на ряд групп:

S02, S03, HCI, CC14, CH2C!2, CF2C12, C02 и др.; взаимодействуют с компонентами стекла с образованием соответствующих продуктов реакции на eгo поверхности; в состав продуктов реакции в основном входят одновалентные, реже двухвалентные катионы; благодаря обесщелачиванию и уплотнению структуры повышается химическая стойкость, микротвердость, поверхностное электрическое сопротивление;

Н2, H2S, природный газ, 02 и др.; изменяют степень окисления ионов в поверхностном слое; в результате восстановления возможно снижение валентности ионов Pb2+, Bi3+, Fe3+, Mn4+ вплоть до металлического состояния; поверхность стекла становится электропроводной; изменение равновесия ионов заметно влияет на кристаллизационные свойства;

N2, NH3, F2; газы, которые химически не взаимодействуют с поверхностью стекла, однако в результате проникновения вглубь могут заменять группы ОН- или О2- в его структуре; благодаря уплотнению структуры улучшаются механические свойства, химическая стойкость;

Ar, He; химически не взаимодействуют с компонентами стекла, способствуют защите поверхности от окисления кислородом воздуха; обработка стекла под давлением может улучшить механические свойства.

При обработке железосодержащего стекла пироксенового состава в среде S02 в области температуры эндоэффекта на поверхности образовывались легко смываемые продукты в виде простых и сложных сульфатов натрия, калия, кальция и железа. После их удаления стеклокристаллический материал имел блестящую глянцевую поверхность черного цвета, тогда как на воздухе - бурую.

При углекислотной обработке щелочное железосодержащее стекло с 17% по массе (FeO + Fe203). На поверхности образуются кристаллы продуктов взаимодействия размеры которых увеличиваются по мере повышения температуры обработки. Образующиеся кристаллы продуктов взаимодействия создают границу раздела фаз на поверхности стекла, которая катализирует процесс кристаллизации и интенсифицирует его протекание.

При кристаллизации стекла, содержащего ионы железа, в атмосфере Fe3+ +N2+ равновесие Fe3+ ↔ Fe2+ в поверхностном слое сдвигается вправо. В результате происходящих изменений степень кристаллизации в этом слое значительно выше, чем во всем объеме образца. Поверхностный слой переходит в сжатое состояние и. как следствие, повышается механическая прочность ситалла. При кристаллизации кварцевого стекла в сухой и влажной среде кислорода, аргона и воздуха, кристаллизация протекает значительно интенсивней, скорость роста кристаллов во влажном газе в 3 - 5 раз выше чем в сухом. Причину этого кроется в образовании и внедрении групп ОН- в разрушенные комплексы Si - О - Si. В результате внедрения групп ОН- структурную сетку стекла снижаются вязкость и поверхностное натяжение, благодаря чем ускоряются как образование центров кристаллизации, так и рост кристаллов

Самым уязвимым местом стекол является химическая стойкость, так как их поверхность легко поддается гидролитическому растворению в слабых растворителях, кислых растворах и даже в воде. В процессе механической обработки при изготовлении деталей па поверхности неустойчивых стекол образуется гигроскопичный слой вследствие повторяющихся операций лакирования и промывания в органических растворителях. Поверхность готовых стеклодеталей приходится дополировывать перед нанесением просветляющих покрытий для предупреждения их отслаивания, что усложняет технологию и не решает проблемы низкой химической стойкости. Кроме того, освежение поверхности проводится с каждой деталью вручную, и даже при удовлетворительной адгезии покрытий срок службы стеклодеталей из неустойчивых стекол невелик. Повышение химической стойкости стекла, которая играет решающую роль при оценке его технологических свойств, возможно путем изменения его химического состава или нанесения на его поверхность защитных покрытий Известны способы катионного модифицировании структуры стекла не влияющие на стеклообразующую основу анионный каркас химически неустойчивых стекол. Один из способов анионного модифицирования - азотирование структуры оксидного стекла и создание смешанной оксинитридной матрицы, в том числе и в поверхностном слое стекла. Оксинитридные стекла характеризуются более высокими по сравнению с оксидными физико-химическими показателями — вязкостью, плотностью, химической стойкостью, механическими и термическими параметрами.

Получение оксинитридной матрицы состоит в замещении части кислорода трехвалентным азотом, что приводит к стягиванию, уплотнению структуры стекла. Оптимальным является способ газотермической обработки стекла азотирующим реагентом без образования на поверхности стекла не удаляемых продуктов азотирования. Решающую роль при азотировании поверхности оптического стекла играет поиск азотсодержащих реагентов, которые должны соответствовать следующим требованиям:

- содержать реакционноспособный азот;

- вступать в химическую реакцию с оксидными компонентами стекла с образованием нитридов;

- продукты химической реакции не должны влиять на оптические свойства стекла.

В качестве азотсодержащих реагентов применяют газообразный азот с водородом, аммиак или их смеси. Реакционная способность этих газов при температурах ниже температуры начала размягчения стекла значительно снижается. Более реакционноспособные азотсодержащие газы можно получить по химической реакции пиролиза азотсодержащей соли, которая протекает при температуре азотирования стекла или несколько ниже. Для этого можно использовать аммонийные соли как источник аммиака, а также нитраты и нитриты как источник оксидов азота.

Нитраты и нитриты натрия и аммония, разлагаясь с образованием оксидов азота, вызывают поверхностную кристаллизацию свинецсодержащей стеклянной матрицы, но не вступают в химическое взаимодействие с ней, т.е. газовая среда оксидов азота оказывает каталитическое действие на процесс кристаллизации поверхности оптического стекла, что приводит к потере его оптической прозрачности.

Наиболее реакционноспособными азотирующими реагентами для стекла являются аммиак и его смеси с другими газами. При взаимодействии аммиачных реагентов с поверхностью свинецсодержащих оптических стекол при температурах 400 - 450°С происходит восстановление свободного свинца из оксида — на поверхности стекла образуется металлическая пленка. Интенсивность процесса восстановления возрастает с повышением температуры и длительности обработки (увеличивается толщина пленки).

1.2 Способы препятствия налетообразованию и кристаллизации в стеклах

Минимизация поверхностных дефектов и факторов, способствующих их возникновению и развитию

Защита поверхности стекла от абразивного воздействия и предотвращение механических контактов с поверхностью.

Использование возможно более сухой и химически инертной газовой атмосферы при хранении и эксплуатации стеклянных изделий.

Нанесение защитных полимерных покрытий.

Основным фактором, снижающим практическую прочность стекла, является трещиноватый дефектный слой. Глубина этого слоя зависит от химического состава стекла и условий механической или химической обработки поверхности. Одним из способов минимизации поверхностных дефектов и уменьшения толщины трещиноватого слоя является оптимизация процессов механической обработки стекла.

Влияние характера обработки поверхности наиболее распространенного оптического стекла марки К8 на его прочность иллюстрирует таблице 1.1

Таблица 1.1 - Прочность стекла К8 в зависимости от способа обработки поверхности

Состояние поверхности |

Y* 10-7, Па |

Прессованная |

7 |

Шлифованная |

11 |

Полированная |

14 |

Дополнительно полированная |

17 |

Довольно эффективным и недорогим способом избежать повреждения поверхности стеклянных изделий при их транспортировке и хранении является нанесение временных защитных полимерных покрытий. Полимерные покрытия не только позволяют избежать механических контактов с поверхностью стеклянного изделия и предотвратить ее возможные повреждения, но и защищают поверхность стекла от химической коррозии при взаимодействии с влажной атмосферой. Такие покрытия могут быть изготовлены из водорастворимых полимеров, и могут быть легко удалены с поверхности стеклянной детали перед ее использованием.

Методы упрочнения стекла

Основными методами упрочнения стекла являются:

Создание сжимающих напряжений в поверхностных слоях стекла

Закалка стекла

Ионный обмен

Ламинирование

Поверхностная кристаллизация

1.2.1 Закалка стекла

Закалка является наиболее распространенным методом упрочнения стекла и состоит в создании постоянных внутренних напряжений путем охлаждения материала от температур, превышающих температуру стеклования, при которых стекло обладает пластичными свойствами.

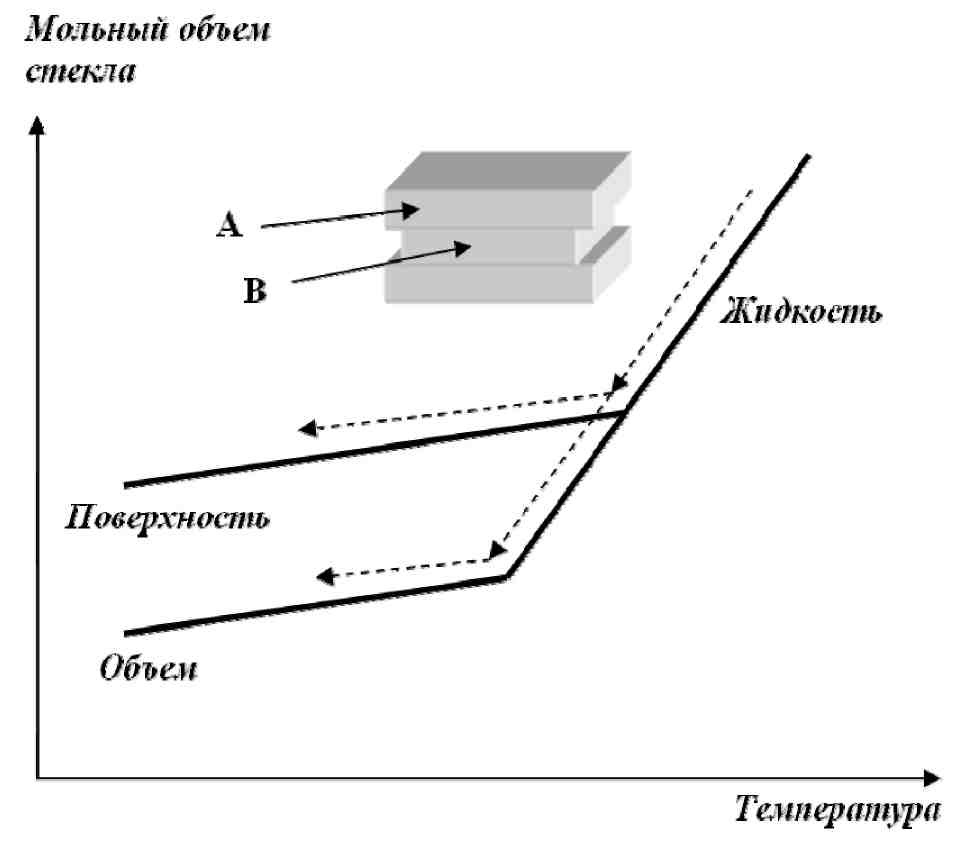

Рисунок 1.2 показывает характер изменения мольного объема стекла при охлаждении от расплавленного состояния и схематично иллюстрирует формирование сжимающих напряжений в поверхностном слое стекла при его закалке. При охлаждении стекла, имеющего температуру То и обладающего пластичными свойствами, поверхностные и внутренние слои материала остывают с различной скоростью. Это различие может быть достаточно велико, так как стекла характеризуются низкой теплопроводностью. Поверхностные слои стекла остывают быстрее и при достижении ими температуры TgA зависимость мольного объема стекла от температуры резко изменяется, материал в поверхностном слое «замораживается» и переходит в упругое состояние. При дальнейшем охлаждении мольный объем поверхностных слоев стекла изменяется по линии 1 (рисунок 1.2).

Внутренние слои стела остывают медленнее и переход материала в упругое состояние происходит при более низкой температуре TgВ . Изменение мольного объема стекла при таком более медленном изменении температуры происходит по линии 2 (рисунок 1.2). Рисунок 1.2 показывает, что внутренние слои стекла при охлаждении стремятся сформировать более компактную структуру материала, характеризующуюся меньшим, по сравнению с поверхностными слоями, значением мольного объема. Однако этому препятствуют уже остывшие и ставшими упругими поверхностные слои стекла, в результате чего в стеклянном изделии формируются внутренние напряжения – сжимающие в поверхностных слоях материала и растягивающие во внутренних.

Эффективность применения закалки зависит от химического состава стекла, толщины и геометрии изделия и температурно-временных условий охлаждения стеклянных изделий.

При фиксированных химическом составе стекла и геометрии изделия достигаемая степень закалки зависит от: 1) температуры закалки; 2) условий процесса охлаждения.

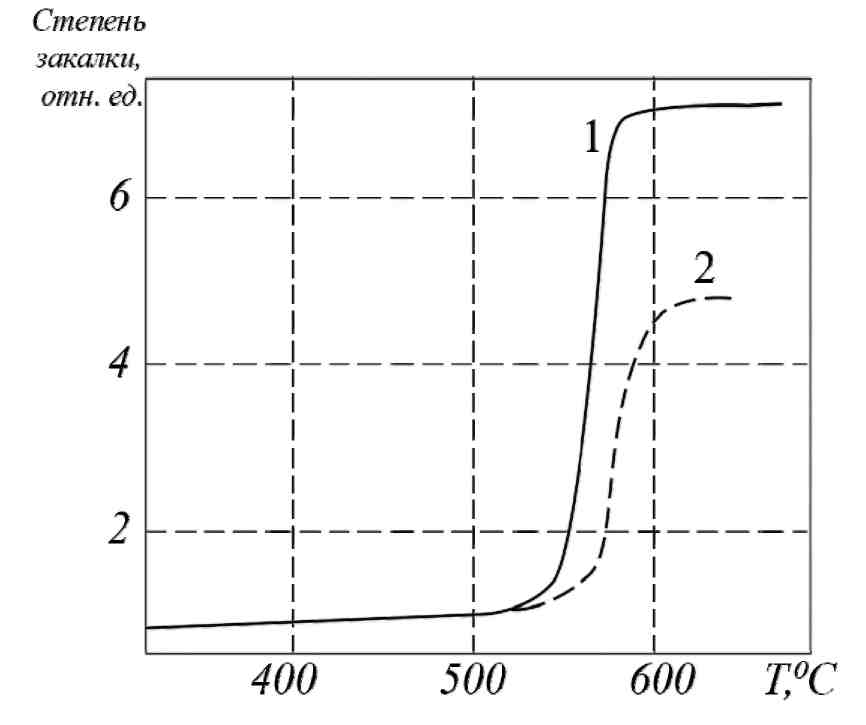

При фиксированных условиях процесса охлаждения степень закалки определяется начальной температурой закалки, т.е. температурой стекла при которой изделие начинает подвергаться интенсивному охлаждению. На рисунке 3 приведены характерные кривые закалки листового стекла различной толщины. Из рисунка видно, что при повышении температуры в области стеклования степень закалки возрастает до определенной величины, а затем не изменяется. В области высоких температур скорость релаксации напряжений велика и они не «замораживаются». При использовании высоких температур возникает опасность деформации. При низких температурах степень достигаемой закалки значительно ниже.

Рисунок 1.2- Типичная зависимость мольного объема стекла от температуры

Рисунок 1.3 показывает, что достигаемая степень закалки сильно зависит от геометрии изделия. Значительно возрастает эффективность закалки с увеличением толщины изделия. Вид кривых закалки зависит также от условий процесса охлаждения и химического состава стекла.

Увеличение интенсивности охлаждения при закалке также ведет к увеличению прочности изделия. Для увеличения интенсивности охлаждения может быть использована принудительная конвекция воздуха (например, методом обдува стекла струей воздуха). Для еще более интенсивного охлаждения в качестве закалочных сред используют жидкости: минеральные масла, кремнийорганические жидкости, расплавы солей и металлов.

Рисунок 1.3.- Характерные кривые закалки листового стекла в условиях естественной конвекции в зависимости от толщины стекла, мм.

– 26,5;

– 12,4.

При закалке прочность стекла на удар возрастает в 5-10 раз, в зависимости от толщины изделия. Так закаленное стекло толщиной 5 мм выдерживает удар стальным шаром массой 800 г с высоты падения более 1200 мм, а отожженное стекло выдерживает удар только с высоты около 150 мм. Предел прочности закаленного стекла при изгибе достигает 250 МПа, т.е. более чем в 5 раз выше, чем у отожженного. Закаленное стекло обладает повышенной (до 3-4 раз) термостойкостью. Важным достоинством закаленного стекла является то, что оно безопасно по отношению к человеку в момент своего разрушения – при этом образуется множество мелких безопасных осколков. При работе с закаленными изделиями любые технологические операции по механической обработке стекла (резка; шлифование; полирование; сверление отверстий) следует проводить до стадии закалки во избежание их разрушения.

Недостатком закалки является низкая эффективность упрочнения для тонкостенных изделий. Другой недостаток этого метода заключается в том, что при закалке во внутренних слоях стеклянных изделий формируются значительные растягивающие напряжения. В некоторых случаях они могут приводить к самопроизвольному разрушению изделия .

1.2.2 Ионный обмен

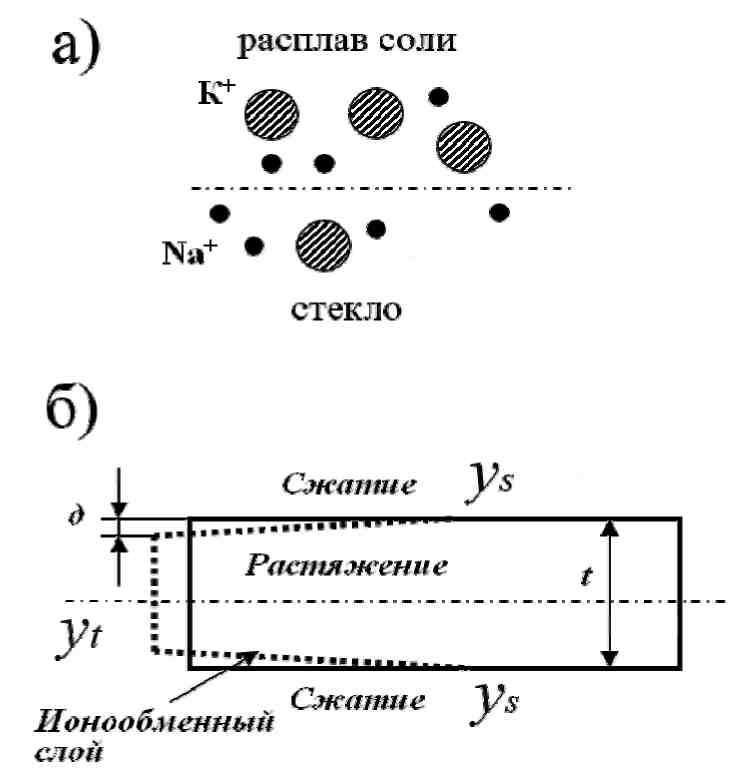

В основе наиболее распространенного ионообменного метода упрочнения стекла лежит процесс обмена щелочными ионами между стеклянной поверхностью и расплавом слои при температурах ниже интервала стеклования стекла. При этом происходит ионообменное замещение щелочных ионов маленького радиуса, исходно присутствовавших в стекле (например, ионов натрия), на ионы большего радиуса из солевого расплава (например, ионы калия) (рисунок 1.4).

Рисунок 1.4.- Схемы, иллюстрирующие ионный обмен в поверхностном слое стекла (а) и распределение напряжений в стеклянной пластине после ионообменного упрочнения (б)

Поверхностные слои стекла стремятся расшириться, однако этому препятствуют внутренние слои материала. В результате в поверхностных слоях стекла формируются сжимающие, а во внутренних слоях – растягивающие напряжения. Обычно ионообменная обработка позволяет создавать в поверхностном слое сжимающие напряжения, величина которых составляет 45-690 МПа. В специальных стеклах абсолютные величины сжимающих напряжений, создающихся при ионном обмене, могут достигать огромных величин (до 1 ГПа). Поэтому упрочняющий эффект, достигаемый ионообменным способом, может быть очень высок.

Распределение напряжений в стекле, подвергнутом упрочнению ионным обменом, отличается от распределения напряжений в закаленном стекле значительно меньшей толщиной приповерхностного слоя, в котором действуют сжимающие напряжения (до 100-150 мкм) и существенно более высокими значениями самих сжимающих напряжений. При незначительном механическом контакте, разрушения изделия не наблюдается для стекол, упрочненных ионным обменом.

При традиционной схеме ионного обмена изделия из стеклообразных материалов подвергают обработке при повышенных температурах в специальной солевой ванне, содержащей ионы-диффузанты.

В некоторых случаях лучше использовать «сухого» ионообменного метода. В этом методе источником диффундирующих ионов является слой специальной пасты или покрытие, наносимые предварительно на поверхность упрочняемого изделия. В этом случае отпадает необходимость использования специальных ванн и печей для упрочнения стекла. Кроме того, этот метод позволяет осуществлять локальное упрочнение части стеклоизделия.

К числу недостатков метода ионообменного упрочнения стекла относится то, что эффективность его использования сильно зависит от диффузионной подвижности обменивающихся ионов, которая определяется химическим составом стеклообразного материала, температурой и типом обменивающихся ионов. Поэтому эффективность ионообменного метода упрочнения для многих типов стекол невелика.

Особенностью низкотемпературного ионообменного упрочнения является то, что протекают как диффузионные процессы, приводящие к изменению химического состава стекла и возникновению в ионообменных слоях стекла напряжений, так и релаксационные процессы, приводящие к уменьшению этих напряжений.

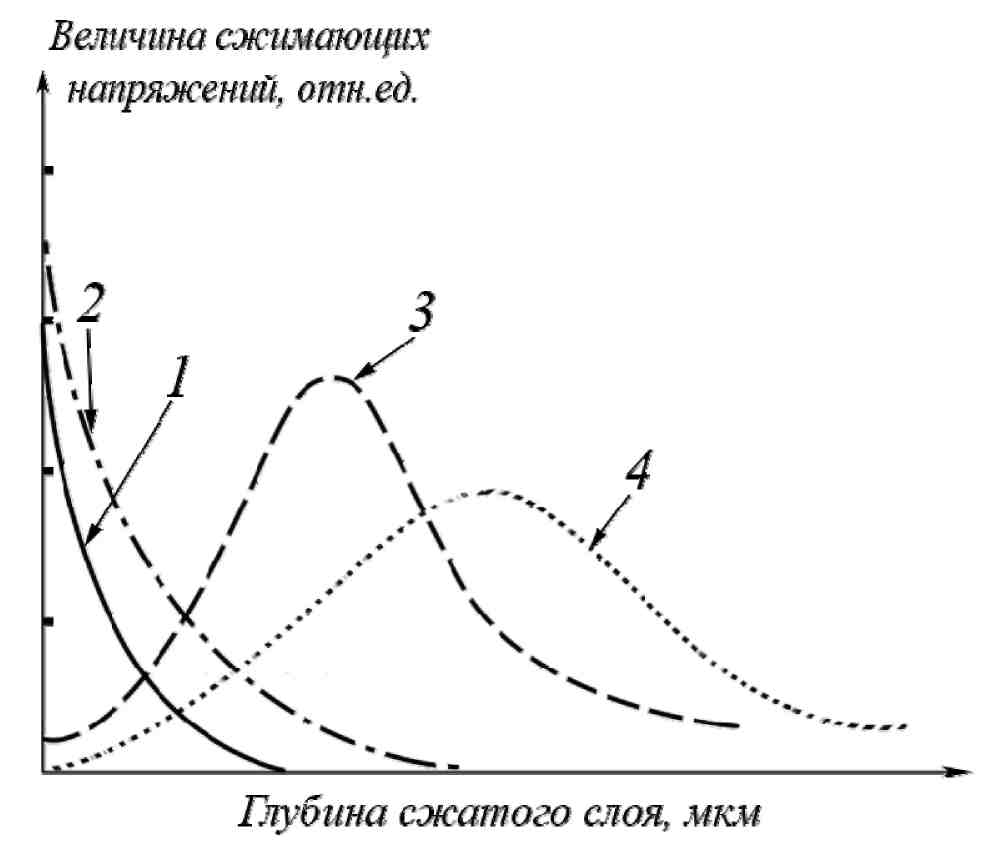

На рисунке 1.5 приведена условная схема, иллюстрирующая типичную эволюцию профиля сжимающих напряжений при изменении продолжительности ионообменной (Na+стекло ↔К+расплав) обработки стекла. Как видно из рисунка, на начальном этапе процессе упрочнения диффузии ионов калия из расплава соли приводит к формированию сжимающих напряжений в приповерхностных слоях стекла (кривые 1 и 2). По мере увеличения продолжительности ионного обмена проявляется действие релаксационных процессов, что приводит к формированию немонотонных профилей напряжений в ионообменных слоях и сдвигу максимума вглубь образца (кривые 3 и 4). Увеличение температуры ионного обмена усиливает проявление релаксационных процессов.

Рисунок 1.5 - Эволюция профиля сжимающих напряжений в поверхностном слое стекла при увеличении продолжительности ионного обмена (Na+стекло ↔К+расплав) (t1< t2< t3< t4)

1.2.3 Ламинирование

Этот метод упрочнения стекла основан на нанесении на поверхность упрочняемого стекла слоя стеклообразной глазури, характеризующейся меньшим, по сравнению с упрочняемым стеклом, коэффициентом термического расширения. После нанесения глазурного слоя, при охлаждении стеклоизделия из-за разницы в коэффициентах термического расширения происходит образование напряжений сжатия в глазурном слое и напряжений растяжения в объеме стеклоизделия. Величина сжимающих напряжений уs, определяющих эффект упрочнения эти методом, зависит как от разницы в коэффициентах термического расширения стекла и глазури, так и от толщины слоя глазури.

К числу достоинств этого метода относятся его простота и отсутствие специфических требований по химическому составу упрочняемого стекла (например, заметного содержания щелочных окислов к составе стекла, как это необходимо при ионообменном упрочнении). Этот метод не требует привлечения больших инвестиций и может быть использован в массовом производстве стеклоизделий.

Зачастую глазурование стекла используется для изменения каких-либо эксплуатационных характеристик стеклоизделия – например при его окрашивании цветными глазурями. В этом случае упрочняющий эффект глазурования является важным дополнительным аргументом в пользу применения этого метода.

Недостатками метода глазурования является его неполная универсальность – глазурь, разработанная и успешно используемая для упрочнения стеклоизделий определенного химического состава, не может быть автоматически использована для упрочнения стекол других составов. Другим существенным недостатком этого метода упрочнения является существенное изменение рельефа поверхности стеклоизделия и изменение его оптических свойств.

1.2.4 Упрочнение стекла поверхностной кристаллизацией

Стекла некоторых химических составов могут быть подвергнуты упрочнению методом поверхностной кристаллизации. В стеклах таких составов в процессе кристаллизации при повышенных температурах (близких к температурному интервалу размягчения стекла) выделяются кристаллы, которые имеют меньший коэффициент термического расширения, чем исходные стекла. Процесс кристаллизации аморфного материала может начинаться с поверхности и, при надлежащем контроле, может быть ограничен тонким приповерхностным слоем. При охлаждении в поверхностном слое стеклянного изделия формируются значительные по величине сжимающие напряжения, приводящие к увеличению прочности стеклянного изделия.

Этот метод упрочнения применим только для ограниченного диапазона составов стекол. В зависимости от химического состава стекла и условий термической обработки поверхностный слой упрочненного материала может быть как прозрачным, так и опалово-мутным.

1.3 Явления налетообразования на заготовках из свинцово-силикатного стекла

На основе метода рентгеноэлектронной спектроскопии исследуют сегрегация элементов на поверхности свинцовосиликатных стекол под действием термической и термоводородной обработки.

В настоящее время свинцовосиликатные стекла - основной материал для изготовления электронных умножителей с распределенными параметрами, в том числе микроканальных пластин. Необходимые значения параметров этих приборов -сопротивление постоянному току и коэффициент усиления - достигаются путем термообработки в водороде. Вероятный механизм эмиссии вторичных электронов из этих стекол: основной вклад в эмиссию вносит приповерхностная область восстановленных стекол, обедненная свинцом, а проводимость определяется более глубоким слоем восстановленного до металла свинца, который появляется в результате термоводородной обработки стекол. Коэффициент вторичной электронной эмиссии является аддитивной функцией состава эмитирующего слоя.

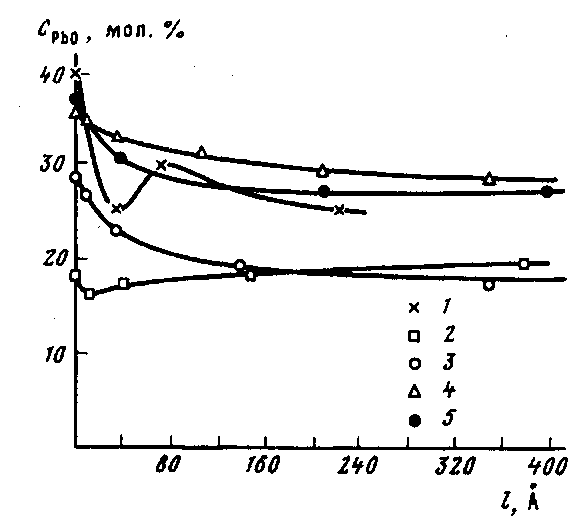

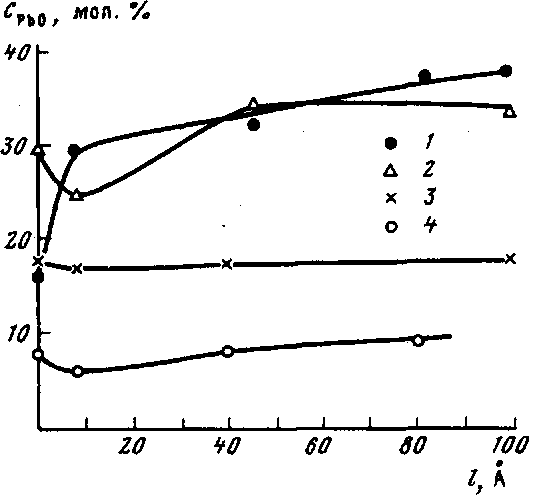

Термообработка свинцовосиликатных стекол как в инертной (аргон), так и в восстановительной (водород) атмосфере в целом приводит к обеднению приповерхностного слоя толщиной 400 А свинцом. При этом сверхтонкий внешний слой толщиной 5... 10 А в стеклах, содержащих 30, 40 и 55 мол.% РЬО, обогащен свинцом, а в высокосвинцовом стекле - обеднен по сравнению с общим содержанием свинца в приповерхностном слое.(рисунок 1.6,1.7)

Термообработка стекол с содержанием оксида свинца 30 и 55 мол. % должна приводить к обогащению поверхности свинцом. На поверхности стекла, содержащего 40 мол. % РЬО, количество свинца изменяется незначительно. Система с содержанием 66.7 мол. % РЬО стремится к уменьшению количества свинца на поверхности.

Изменение состава поверхности сложного стекла может быть предсказано на основании анализа диаграмм состояния систем SiO->-Al203. Si02-Na20, Si02-BaO и Si02-PbO . Нагрев приводит к обогащению поверхности свинцом и алюминием и обеднению барием и натрием .

Степень обеднения или обогащения поверхности зависит от состава газовой среды, в которой проводится термообработка. Отжиг образца с содержанием оксида свинца 40 мол. % в атмосфере аргона приводит к более высокой концентрации свинца на поверхности, чем отжиг в атмосфере водорода.

Степень сегрегации элементов на поверхности возрастает в порядке уменьшения энергий Гиббса соответствующих реакций между компонентами поверхностного слоя и газовой среды. Так, при нагреве в водороде стекла, содержащего 40 мол. % РЬО, фактор селективности восстановления способствует обогащению поверхности свинцом, но последующее испарение восстановленного свинца приводит к общему понижению его концентрации в приповерхностной зоне(рисунок 1.6).

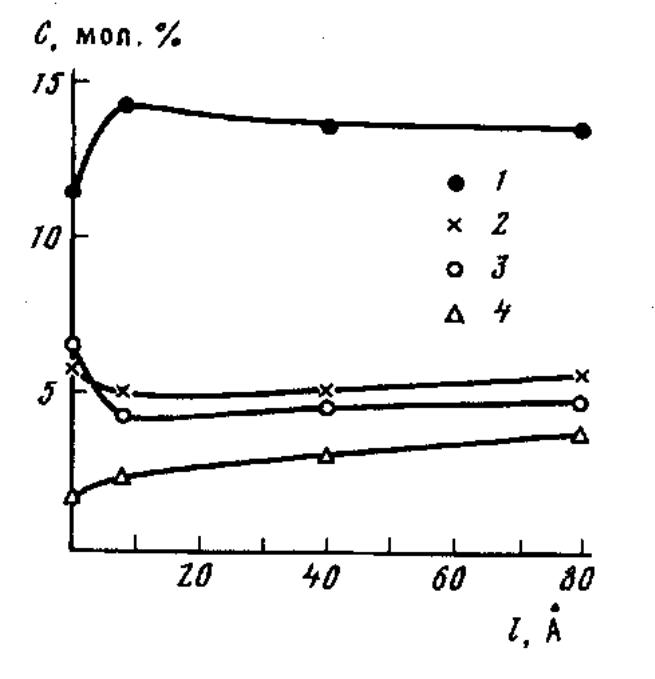

Обогащение (или обеднение) поверхностного слоя нужными элементами может быть достигнуто путем подбора состава газовой среды для термообработки с учетом факторов селективности взаимодействия. Например, при нагреве ранее восстановленных стекол в атмосфере кислорода концентрация свинца на поверхности уменьшается и КВЭЭ эмиттирующего слоя повышается.

Поверхностный слой восстановленных стекол может быть разделен на два подслоя, различающихся по степени обеднения свинцом. Толщина первого слоя (ближайшего к поверхности) составляет 700 А для образцов с содержанием РЬО 50 мол. % и 100-300 А для образцов с малой и высокой концентрациями РЬО. Обеднение поверхности происходит за счет удаления (испарения) свинца, восстановленного до металлического состояния. Если считать, что часть металлического свинца удаляется с поверхности при испарении и рассчитать его количество как разницу между исходным (до восстановления) и общим количеством свинца (окисленного и восстановленного), оставшегося па поверхности после термоводородной обработки, то оказывается, что внешний подслой характеризуется примерно одинаковым количеством восстановленного свинца. На основании этого можно сделать вывод, что процесс восстановления лимитируется скоростью поступления водорода. Стремление поверхности к уменьшению своей энергии приводит к усилению обеднения свинцом поверхности стекол с содержанием 66.7 мол. % РЬО и к его ослаблению при содержании РЬО 30 мол. % (рисунок 1.7). Степень обеднения поверхности больше для "малосвинцовых" стекол по сравнению с "высокосвинцовыми". Процент восстановленного свинца, оставшегося в поверхностном слое, составляет 30-50 для малосвинцовых стекол и 3-5 для высокосвинцовых стекол, т.е. с ростом степени ковалентности связи РЬ-О уменьшается степень восстановления свинца (рисунок 1.8).

Рисунок 1.6 - Распределение свинца в поверхностном слое двойного свинцовосиликатного стекла с содержанием РЬО 40 мол.% после термообработки в атмосфере аргона и водорода: 1- аргон, Т= 400°С, t = 1 ч; 2 - водород, Т = 400°С, t = 1 ч; 3- водород, Т = 450°С, t=4ч; 4- водород, Т = 400°С, l = 0,5 ч; 5 - водород, Т = 300°С, t = 1 ч

Рисунок 1.7 - Распределение свинца в поверхностном слое двойных свинцово-силикатных стекол после термоводородпой обработки. Т = 400°С, 1=1 ч: 1 - 66,7 мол.% РЬО; 2 - 55,0 мол.% PbO; J -40,0 мол.% РЬО; 4 - 30,0 мол.% РЬО

Рисунок 1.8 - Распределение элементов в поверхностном слое стекла сложного состава после термоводородной обработки: Р = 1 атм. Т = 400°С, t = 1 ч; 1 - Na20; 2 - РЬО; 3 - А1203; 4 - ВаО

Любая термодинамическая система стремится реализовать минимум своей энергии, поэтому перераспределение атомов в приповерхностном слое должно идти в сторону уменьшения свободной энергии поверхности и поверхностного натяжения. Достоверные значения поверхностного натяжения для большинства твердых элементов отсутствуют. Однако известно, что наблюдается удовлетворительная корреляция между поверхностным натяжением и температурой плавления вещества , Величина поверхностного натяжения в большой степени определяется силой межатомных связей, поэтому соединение с наименьшей температурой плавления, т.е. с наименьшими энергиями межатомных связей, будут обладать меньшей величиной поверхностного натяжения, чем соединение с более высокой температурой плавления. Изменение состава поверхностного слоя должно идти в направлении соответствующих минимумов на кривых "ликвидус" диаграмм состояния систем Si02-MeO. Диаграмма состояния системы Si02~PbO представлена на рисунке 1.8. Видно, что термообработка стекол с содержанием оксида свинца 30 и 55 мол.% должна приводить к обогащению поверхности свинцом. На поверхности стекла, содержащего 40 мол.% РЬО, количество свинца изменяется незначительно. Система с содержанием 66,7 мол.% РЬО стремится к уменьшению количества свинца на поверхности.

Изменение состава стекла сложного состава может быть предсказано на основании анализа диаграмм состояния систем Si02-Al203, Si02-Na20, SiO2-Ba0 и Si02-PbO . Нагрев стекла сложного состава приводит к обогащению поверхности свинцом и алюминием и обеднению барием и натрием (рисунок 1.8).

Степень обеднения или обогащения поверхности зависит от состава газовой среды, в которой проводится термообработка. На поверхность сегрегирует элемент с меньшей энергией Гиббса реакции взаимодействия между компонентами образца и газом, поэтому отжиг образца с содержанием оксида свинца 40 мол.% в атмосфере аргона приводит к более высокой концентрации свинца на поверхности, чем при отжиге в атмосфере водорода при тех же режимах.

Второй подслой имеет толщину более 200 А. Количество восстановленного свинца, рассчитанное с учетом удаленного, изменяется незначительно. По-видимому, скорость поступления атомов водорода с их малыми размерами и на этих глубинах остается на прежнем уровне. Доля оставшегося восстановленного свинца составляет 30-50% для "высокосвинцовых" стекол и 70-75% для "малосвинцовых".

1.4 Методы борьбы с налетообразованием на свинцово-силикатных заготовках

Методы поверхностного упрочнения стекла

a. Удаление дефектного поверхностного слоя травлением стекла

b. Огненная полировка стекла

c. Нанесение химически связанных с поверхностью стекла неорганических оксидных или полимерных (силиконовых) покрытий.

1.4.1 Механическая полировка

Механически полированное стекло, полученное путем шлифования и полирования, имеет прочность 50-150 МПа. Верхний уровень определяют визуально невидимые дефекты, находящиеся под полированной поверхностью (рисунок 1.9,а). При правильной организации процесса шлифовки-полировки прочность повышается до 200-400 МПа. Для этого технологические параметры шлифовки должны быть такими, чтобы нижняя граница дефектного слоя, создающаяся данной фракцией абразива, не превышала дефектного слоя предыдущей фракции.

Прочность механически полированного стекла определяется также его составом и упругими свойствами; с повышением твердости (жесткости) стекла наблюдается тенденция к ее снижению.

Рисунок 1.9 - К механизму упрочнения стекла механической (а) и химической (б) полировкой. А)1 - уровень грубой шлифовки (обдирки), 2 - уровень средней шлифовки, 3 - уровень тонкой шлифовки, 4 - уровень отполированной зоны, 5 - конечный уровень трещин, 6 -химически измененный слой, 7 - стекло. Слева - правильная организация процесса шлифовки-полировки стекла, справа - неправильная.

Б) 1 - трещина в исходном стекле, 2 - трещина после стравливания слоя стекла толщинай h1, 3 - то же после стравливания слоя стекла толщиной h2.

1.4.2 Удаление поверхностного слоя травлением стекла

Этот метод увеличения прочности стеклянных изделий состоит в удалении дефектного поверхностного слоя путем его растворения в специальных растворах, например, водных растворах фтористоводородной кислоты. Процесс травления позволяет значительно увеличить прочность стеклянной изделий. Этот способ упрочнения стекла характеризуется технологической простотой и дешевизной. Упрочняемое изделие погружают в ванну с раствором фтористоводородной кислоты, выдерживают там в течение определенного времени, после чего изделие извлекают, промывают водой и сушат.

Толщина стравленного слоя, приводящая к наибольшему повышению прочности, зависит от дефектности поверхности и может изменяться от 5 до 500 мкм. При этом процесс “удаления” поверхностных дефектов сопровождается процессом “вывода” на поверхность внутренних дефектов.

Химическое травление поверхности стекла используется в оптико-механической промышленности при обработке волоконно-оптических преформ и упрочнении лазерных деталей.

Данный способ упрочнения требует соблюдения специальных мер трудовой и экологической безопасности, так как связан с использованием токсичных материалов. Поэтому использование этого метода во многих промышленно развитых странах ограничено. Другим недостатком этого метода упрочнения является то, что после травления поверхность стекла очень чувствительна даже к незначительным механическим воздействиям и легко повреждаема. Поэтому сразу после травления рекомендуется наносить на поверхность стекла защитное покрытие.

Кроме того, травление в НF сопровождается ухудшением оптических свойств, что исключает (или резко лимитирует) его использование для упрочнения изделий прецизионной оптики. Взаимодействие некоторых видов стекол с водными растворами фтористоводородной кислоты может приводить к образованию на стеклянной поверхности матового слоя нерастворимых фторидов. В ряде случаев матирования поверхности можно избежать, используя смешанные растворы фтористоводородной и серной кислот. Тем не менее, использование кислотного травления для увеличения прочности стекол имеет определенные ограничения по составам стекол.

Травление стекла в плавиковой кислоте также приводит к ухудшению разрешающей способности и качества полировки поверхности (таблица 1.2). Для улучшения качества поверхности травленного стекла, подвергать его повторной механической полировке. В результате такой трехстадийной обработки прочность стекла К-8 повышается с 130 до 220 МПа.

Таблица 1.2 - Влияние травления стекла К-8 в 15%-ном растворе HF на его оптические параметры

Толщина стравленного слоя, h, мкм |

Интегральное светопропускание, ta, % |

Разрешающая способность, j, с |

Оптическая однородность, g, категория |

Фокусное расстояние, f, м |

Число колец на поверхности, 60 мм n, шт |

0 |

91.0±0.5 |

2”88 |

3 |

750±70 |

4 |

1 |

90.5±0.5 |

3”04 |

4 |

750±70 |

5 |

8 |

84.0±1.0 |

3”04 |

4 |

750±70 |

7 |

30 |

82.0±2.0 |

3”24 |

5 |

750±70 |

- |

45 |

78.5±2.0 |

3”24 |

5 |

750±70 |

- |

58 |

76.0±2.0 |

3”24 |

5 |

570±60 |

- |

70 |

76.5±2.5 |

3”24 |

5 |

550±60 |

- |

88 |

76.5±2.0 |

3”24 |

5 |

600±60 |

- |

Путем подбора соответствующих условий (состав ванн полирования и ополаскивания, температуры и продолжительности травления) удается получить стекло с блеском поверхности, не уступающим блеску стекла, подвергнутого огневой полировке. Но при этом технология травления резко усложняется, а воспроизводимость получения высококачественных изделий – снижается.

1.4.3 Огненная полировка поверхности стекла

Метод огненной полировки состоит в быстром нагреве поверхности стекла вплоть до его размягчения под воздействием локального внешнего источника тепла, например пламени газовой горелки. Под действием сил поверхностного натяжения происходит «сглаживание» поверхностных дефектов, заплавление микротрещин. Нагрев стимулирует восстановление разорванных химических связей в поверхностных микродефектах и трещинах, приводя к увеличению прочности материала.

В описан другой механизм упрочнения поверхности стекла огненной полировкой, связанный с частичным испарением щелочных компонентов с поверхности стекла. В результате происходит некоторое увеличение содержания кремнезема в поверхностных слоях материала, что обеспечивает увеличение стойкости стекла к абразивным воздействиям.

При использовании огненной полировки необходимо контролировать подвод тепла к поверхности стеклянного изделия. Для того чтобы избежать деформации изделия необходимо, чтобы происходило частичное размягчение только поверхностных слоев стекла, не затрагивая его объема. Для прецизионных деталей из стекла применение этого метода упрочнения затруднительно.

1.4.4 Нанесение упрочняющих оксидных или силиконовых покрытий

Упрочняющие оксидные покрытия формируются путем осаждения на горячую поверхность стекла из паров или аэрозолей соединений таких металлов, как Sn, Ti, Al и других. При контакте с горячей (500-600оС) поверхностью стекла этих паров или аэрозолей происходят процессы их высокотемпературного пиролиза или гидролиза, превращающие эти соединения в соответствующие оксиды в форме тонких пленок или покрытий на поверхности стекла. При этом толщина пленок составляет от нескольких нанометров до десятых долей микрона. В качестве исходных соединений, применяемых для нанесения оксидных покрытий, используются хлориды соответствующих металлов (SnCl4, TiCl4) или элементоорганические соединения или их смеси (например, (СН3)2SnCl2+CH3SnCl3). Сформированные оксидные покрытия характеризуются высокой твердостью и химической устойчивостью.

Серьезным недостатком метода является малая толщина упрочняющих покрытий. Соответственно, использование упрочняющих оксидных покрытий позволяет увеличить существенно устойчивость поверхности стекла к абразивному воздействию, однако упрочняющий эффект этих покрытий на стойкость стекла к иным видам механического воздействий, например, к удару, невелик.

Также, нанесение на поверхность стекла оксидных покрытий, помимо увеличения его механической прочности, изменяет и некоторые другие свойства. Так, нанесение на поверхность стекла пленки диоксида олова SnO2 приводит к сильному увеличению электропроводности поверхности стекла. При малых толщинах покрытий стеклянное изделие остается прозрачным. С увеличением толщины пленок диоксида олова на поверхности стекла их электропроводность возрастает, а прозрачность изделия уменьшается. При этом эти пленки интенсивно поглощают ультрафиолетовое излучение, а в спектральном диапазоне 500-1000 нм они довольно прозрачны.

Упрочнение стеклянных изделий может быть достигнуто путем нанесения на их поверхность тонких органических или металлорганических полимерных покрытий.

Нанесение силиконовых покрытий может быть осуществлено как растворами при комнатной температуре с последующей термообработкой, так и обработкой поверхности изделий из стекла парами различных полисилоксанов или аэрозолями силиконовых масел. Осаждение может производиться на горячую (300-600оС) поверхность стекла или при комнатной температуре с последующим нагревом для полимеризации покрытия и его закреплении на поверхности изделия. Сформированные покрытия сообщают поверхности стекла гидрофобные свойства, что уменьшает негативное влияние атмосферной влаги на прочностные свойства стекла. Прочность стекла после нанесения подобных покрытий увеличивается в 1,5-2 раза.

Нанесение органических композиций на края стеклянных изделий является распространенным методом их упрочнения. Дело в том, что часто именно края изделия (например, кромка среза стеклянного листа) являются его «слабым звеном», определяющим его прочность. Возникающие в результате контакта с режущим или абразивным инструментом микродефекты (сколы, трещины) могут приводить к значительному снижению прочности стеклянного изделия.

1.4.5 Термохимическая обработка поверхности стекла газами

Обработка поверхности нагретого стекла некоторыми газами может способствовать увеличению прочностных свойств стекла. Например, процесс упрочнения стекол путем термохимической обработки их поверхности потоком азотсодержащих газов (азотом или аммиаком). Достигаемый эффект упрочнения невысок (особенно при обработке поверхности стекла азотом), а применение газообразного аммиака требует использования специального оборудования и мер безопасности. Поэтому метод термохимического упрочнения, основанный на использовании азотсодержащих газов, применительно к массовому производству недорогих стеклянных изделий вряд ли может рассматриваться как эффективный.

Увеличение прочности листового стекла может быть достигнуто путем аэрозольной обработки нагретой (примерно до 150оС) поверхности стекла водным раствором мочевины. Этот метод не требует использования дорогостоящего оборудования и материалов и не вызывает экологических проблем. Дополнительным достоинством метода является то, что достигаемое увеличение механической прочности стекла сопровождается также улучшением адгезии стеклянной поверхности к полимерной (поливинилбутиральной) пленке, используемой при создании триплекса.

1.5 Применимость метода борьбы с налетообразованием на МКП

Микроканальная пластина (МКП) – изделие, представляющее металлизированную на торцах матрицу, состоящую из множества (нескольких миллионов) параллельных каналов. Материалом для изготовления МКП служат свинцово-силикатные и боратно-бариевые стекла. Поверхность каналов на наноуровне является неоднородной в связи с особенностями структуры стекла и предшествующей обработкой.

Водородная термообработка заготовок в водороде необходима для восстановления свинца из входящего в состав стекла оксида Pb. Свинец выделяется в отдельную фазу, завершается формирование РЭС и пластины приобретают электропроводность. Помимо непосредственно восстановления свинца в процессе водородной термообработки пластин идут и другие реакции, в частности, диффузии к поверхности катионов щелочных металлов. В условиях водородной термообработки в порах и на поверхности стекла могут активизироваться процессы образования различных химических соединений (силикатов, гидрооксидов, карбонатов, хлоридов, гидридов и пр.) с участием примесей в водороде, газов, поглощённых поверхностным слоем пластин, и катионов щелочных и щелочноземельных металлов, находящихся в порах выщелоченного на термохимической обработке приповерхностного слоя и диффундирующих на поверхность при термоводородном восстановлении.

Поскольку реакция восстановления свинца сопровождается выделением воды:

PbO + H2 = Pb + H2O,

то, вступая в реакцию со щелочными катионами, выделяющиеся группы OH- приводят к образованию на поверхности заготовок плёнок щелочных растворов.

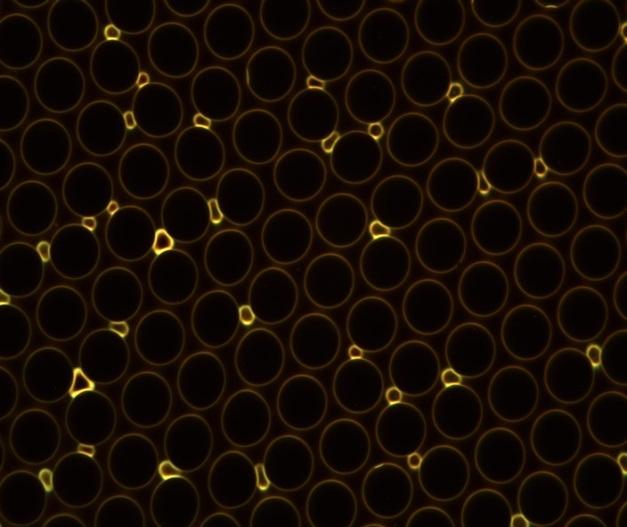

При длительном соприкосновении капелек раствора щелочи с поверхностью каналов начинаются локальные разрушения стеклозаготовок. Т. е. образуется тончайшая пленка насыщенного щелочного раствора. Такая пленка активно адсорбирует воду из атмосферы, и при этом поглощает диффундирующие на поверхность щелочные катионы. Слой щелочного раствора растет по толщине. Далее эта пленка разбивается на микроскопические островки, происходит высаживание и кристаллизация мельчайших частиц щелочных соединений, которые присоединяют кристаллогидратную воду, растут в размерах, поглощают атмосферную углекислоту и формируют кристаллы карбонатов. В результате на поверхности возникает характерный «капельный» гигроскопический налет (рисунок 1.10), причем каждая капля – это кристаллогидратная ПЧ. Налетообразование, по сути, является началом разрушения стекол.

а) В прямом отраженном свете б) В косом отраженном свете

Рисунок 1.10 - Частицы, образующиеся на восстановленных заготовках МКП

Различные технологические воздействия, как на заготовки, так и на саму МКП приводят к образованию на поверхности РЭС пленок и островков поверхностных загрязнений, которые при достаточной толщине принимают активное участие в эмиссии каналов. Состояние поверхности нескольких атомных слоев вглубь эмиссионного слоя наиболее существенным образом определяет все характеристики вторичной электронной эмиссии в каналах МКП, поэтому в технологии изготовления МКП применяется ряд мер, которые приводят к модификации поверхности и оптимизации вторично-эмиссионных свойств каналов.

Для предотвращения налетообразований на МКП, применять ряд методов борьбы.

Метод огненной полировки;

Воздействие на поверхность потоком частиц: электронно-лучевая обработка;

Воздействие на поверхность потоком частиц: ионная обработка.

1.5.1 Метод огненной полировки

Метод огненной полировки состоит в быстром нагреве поверхности стекла вплоть до его размягчения под воздействием локального внешнего источника тепла, например пламени газовой горелки. Под действием сил поверхностного натяжения происходит «сглаживание» поверхностных дефектов, заплавление микротрещин. Нагрев стимулирует восстановление разорванных химических связей в поверхностных микродефектах и трещинах, приводя к увеличению прочности материала.

В описан другой механизм упрочнения поверхности стекла огненной полировкой, связанный с частичным испарением щелочных компонентов с поверхности стекла. В результате происходит некоторое увеличение содержания кремнезема в поверхностных слоях материала, что обеспечивает увеличение стойкости стекла к абразивным воздействиям.

При использовании огненной полировки необходимо контролировать подвод тепла к поверхности стеклянного изделия. Для того чтобы избежать деформации изделия необходимо, чтобы происходило частичное размягчение только поверхностных слоев стекла, не затрагивая его объема. Для прецизионных деталей из стекла применение этого метода упрочнения затруднительно.

1.5.2 Электронно-лучевая обработка

Обработка электронным лучом инициирует на поверхности подложки процессы, течение которых переводит поверхность в новое, более равновесное термодинамическое состояние. Например, ЭЛО дефектного слоя на поверхности оптических стекол сканирующим электронным лучом позволила получить предельно гладкие и чистые поверхности.

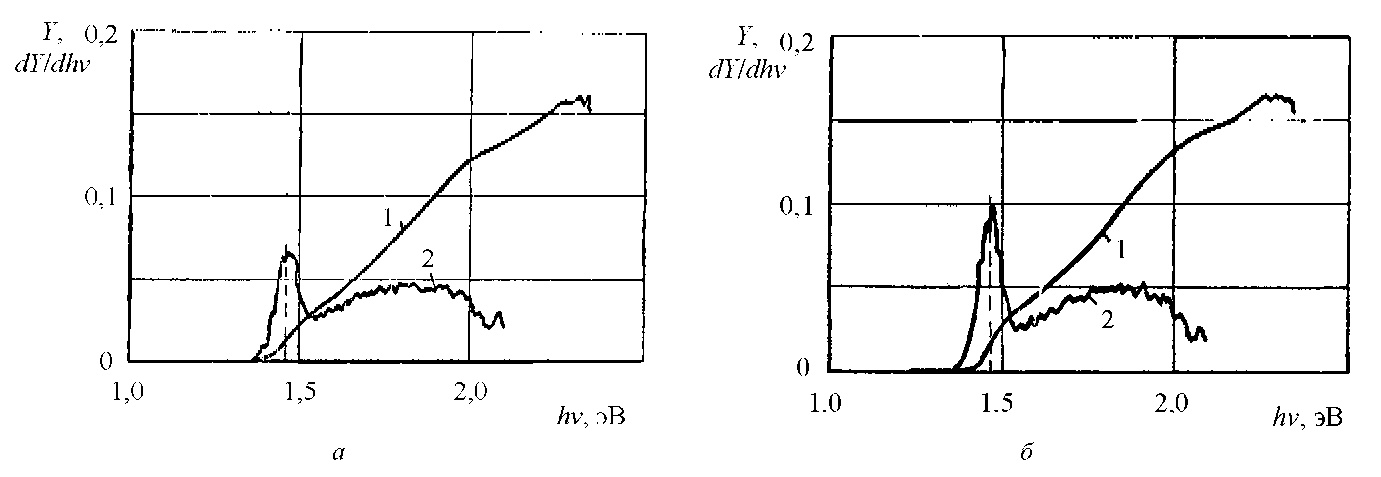

Для исследования характеристик мульти- и бищелочных фотокатодов, формируемых на поверхности оптического стекла, применялись катодные колбы фотокатода, подготовленные по методу обычной механической полировки и после ЭЛО. Анализ свойств мультищелочного фотокатода (МФК) типа Na—K—Sb—Cs и бищелочного (БФК) K—Sb—Cs усложнялся тем, что тонкие поликристаллические пленки антимонидов щелочных металлов существуют только в вакууме, поэтому в работе исключались прямые методы исследования строения и зонной структуры фотокатодов, основные параметры которых были получены методами оптической спектроскопии.

Рисунок 1.11 - Дифференциальные спектры фотоэмиссии МФК типа Na2KSb(Cs):

а — механически полированная поверхность; б — поверхность после ЭЛО; 1 — Y-фотоэмиссия; 2 — dY/dhv-квантовый выход ФК.

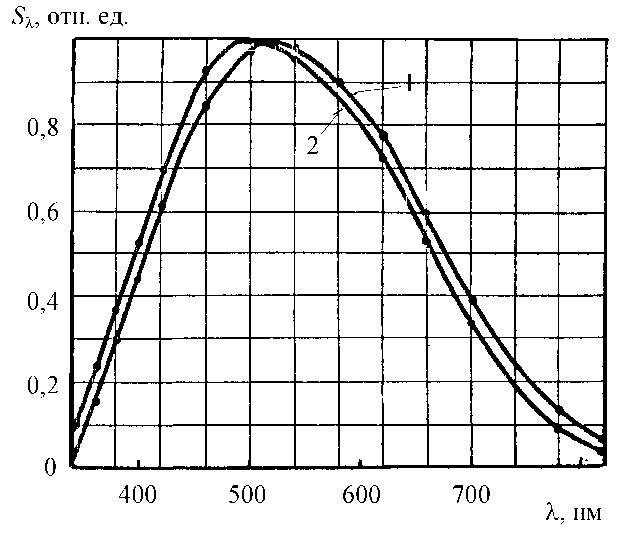

При исследовании фотоэмиссионных спектров МФК методом дифференциальной спектроскопии (рисунок 1.11) было замечено, что на подложке с ЭЛО фотоэмиссия на 10—12 % больше ФК, сформированного на механически полированной подложке, а квантовый выход возрос в 1,5 раза.

ЭЛО поверхности стеклянных подложек изменяет характер распределения интегральной чувствительности ФК.

Средняя величина интегральной чувствительности возрастает на 8—10 %, средняя величина интегральной чувствительности в красной области спектра повышается на 10—12 %. Также наблюдалось повышение чувствительности в инфракрасной области спектра на 6 % (рисунок 1.12).

Спектральная чувствительность БФК, после ЭЛО имeeт сдвиг кривой в синюю область спектра, что объясняется уменьшением толщины структуры ФК на 10—12 %, т. е. порядка 10 нм. Таким образом, несмотря на снижение толщины ФК на половинке подложки с ЭЛО изменений в спектрах пропускания практически не обнаружено. Увеличение светового отражения, уменьшение толщины структуры и сохранение высоких значений спектральной характеристики свидетельствуют об упорядочении и совершенстве структуры ФК.

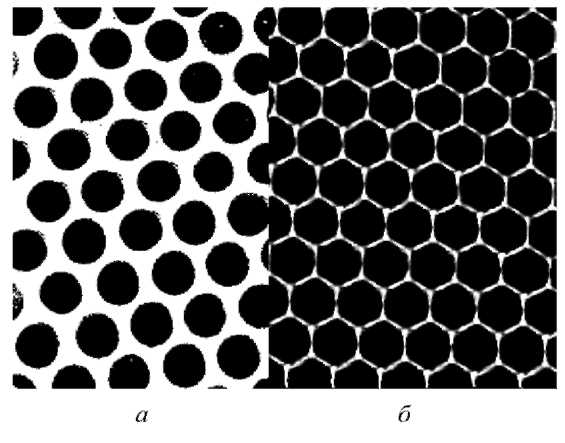

Одним из основных свойств ЭЛО МКП является увеличение эффективной площади входов каналов. Результирующая структура поверхностного слоя (ПС) МКП формируется путем одновременного протекания трех взаимосвязанных физических процессов: нагрева поверхности, плавления ее на глубину порядка 2 мкм и капиллярного течения материала в зоне с пониженной вязкостью, который формирует конусообразную форму входа канала. Сформированная таким образом структура фиксируется после ухода луча.

Рисунок 1.12 - Спектральная характеристика БФК типа K—Sb—Cs:

1 — половинка подложки с механической полировкой;

2 — ЭЛО поверхности.

Черты обработанной и необработанной поверхностей проявляются в периодически повторяющихся возвышениях высотой до 3 мкм. С помощью короткофокусного микроскопа при изучении торцов каналов была получена поверхность МКП, отражающая степень раскрытия входа канала и ее видоизменение (рисунок 1.13). Формирование на поверхности вида сотовой структуры (рисунок 1.13, б) после ЭЛО является характерным свойством для всех МКП с оплавлением их на глубину приблизительно 1—2 мкм.

В результате электронного облучения изменяется химический состав ПС МКП.

Оже-спектроскопия поверхности показала, что содержание углерода снижается после ЭЛО в два раза, удаляются из модифицированного слоя щелочные модификаторы, разорванные связи кислорода с кремнием восстанавливаются, в результате структура поверхности преобразуется к структуре, близкой к структуре плавленого кварца.

Рисунок 13 – Вид поверхности МКП до (а) и после ЭЛО (б)

Наблюдается изменение концентрационных профилей бария, натрия, калия и свинца: содержание натрия снижалось на 35—38 %, а калия — на 25— 27 %. Происходит существенное освобождение поверхности от свинца. Такое превращение химического состава поверхности каналов позволило увеличить коэффициент вторично-электронной эмиссии первого соударения в среднем на 10 %.

Исследования МКП после ЭЛО на шумовые характеристики показали, что обработанные электронным лучом МКП имели по сравнению с серийными пластинами достаточно низкий фактор шума.

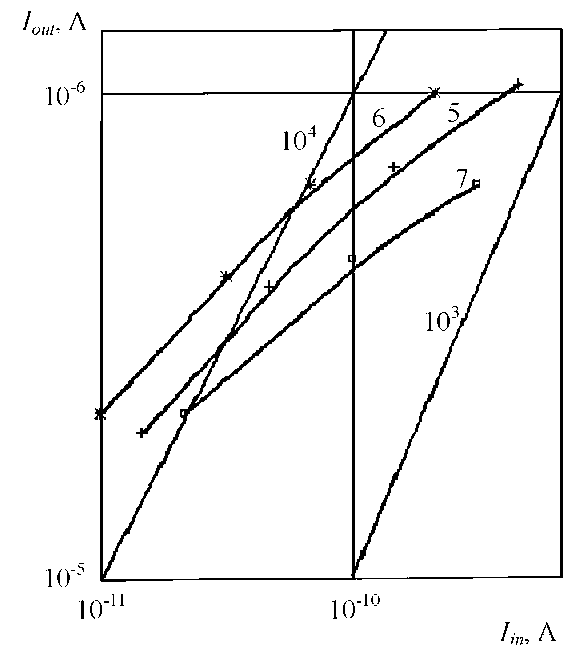

Однако анализ зависимостей Iout = J(Iin) показывает, что в определенной степени наблюдаемое снижение может быть обусловлено нелинейностью этой характеристики. Поэтому измерения фактора шума были повторены при малых входных токах (Iin = 6-10-12 A). В этом случае значение фактора шума возросло, но осталось ниже, чем для контрольной группы пластин. Результаты измерений представлены в таблице 1.3.

Т аблица1.3

- Значения фактора шума МКП до и после

ЭЛО

аблица1.3

- Значения фактора шума МКП до и после

ЭЛО

Усилительные характеристики МКП с ЭЛО идут выше серийных МКП. Такое небольшое увеличение коэффициента усиления в целом не даст заметного повышения усилительных свойств электронно-оптического преобразователя. Усилительные характеристики МКП с ЭЛО идут выше серийных МКП (рисунок 14). Снижение шума в канальном усилителе путем ЭЛО входной поверхности МКП до операции восстановления благодаря улучшению условий отбора фотоэлектронов в каналы, изменению элементного состава поверхностного слоя МКП, повышению величины эмиссии поверхности первого удара и удалению адсорбированных на поверхности МКП-загрязнений.

Электронно-лучевая обработка МКП позволяет изменять микрогеометрию входной поверхности пластины и элементный состав поверхностного слоя, повысить коэффициент вторичной электронной эмиссии первого удара, что привело к снижению фактора шума — одного из важных параметров МКП и электронно-оптического прибора в целом.

Рисунок 1.14 - Усилительные характеристики МКП

5, 6 — кривые сняты с МКП после ЭЛО; 7 — кривая серийной МКП.

1.5.3 Ионная обработка

Наиболее перспективным и качественно новым методом обработки является ионная обработка оптических материалов.

В настоящее время разработаны следующие разделы этого направления:

-ионная полировка, т.е. удаление дефектного слоя с поверхности оптического элемента, что представляется принципиально важным в ряде перспективных задач оптического приборостроения;

-ионная и ионно-химическая асферизация - метод, позволяющий получать и использовать при конструировании оптических систем новый класс высокоточных асферических поверхностей высших порядков;

-ионная ретушь - метод, который в сочетании с интерферометрическим контролем и расчетом профиля волновых фронтов на ЭВМ явился эффективным средством улучшения качества оптических систем;

-высокоточная размерная ионная обработка - принципиально новый технологический прием, который позволяет проводить обработку оптических деталей с точностью долей длины волны и создавать целый ряд уникальных оптических элементов;

-технология изготовления элементов микротроптики, обеспечивающая создание элементов с заданной микротопографией рельефа оптической поверхности для электронной, дифракционной, в том числе и киноформной оптики;

-ионная обработка оптических покрытий, использование которой позволяет существенно повысить эксплуатационные характеристики получаемых покрытий.

При ионно-плазменной обработке деталь помещается непосредственно в газоразрядную плазму, являющуюся источником бомбардирующих ионов.

В свою очередь, ионно-плазменные методы можно разделить по способу возбуждения и поддержания электрического разряда на следующие группы: системы с самостоятельными (самоподдерживающимися) разрядами постоянного тока, высокочастотными разрядами (ВЧ) и системы с искусственным поддержанием разряда, в которых разряд поддерживается с помощью вспомогательных средств (термоэлектронной эмиссии, ВЧ и магнитных полей).

В вакуумную камеру непосредственно на металлическую пластину, служащую электродом, помещается диэлектрическая мишень. При подаче рабочего газа в камеру и ВЧ напряжения на электрод и промежутке между ВЧ электродом и вторым (земляным) электродом возбуждается самостоятельный газовый разряд низкого давления, плазма которого служит источником ионов. Разряд, возбуждаемый ВЧ полем, поддерживается за счет вторичных электронов, эмитируемых из электрода. Кроме того, при частотах выше 450 кГц появляется еще один механизм генерации дополнительных электронов, обладающих энергией, достаточной для ионизации газа. Известно, что в ВЧ поле электрон колеблется со скоростью, сдвинутой по фазе на П/2 относительно напряженности поля и поэтому в среднем не может поглощать энергию. Но если за счет столкновения с атомами газа его движение становится хаотичным, то он может поглощать энергию поля, причем, двигаясь как по полю, так и против него. Благодаря этому ВЧ разряд может быть самостоятельным при давлении рабочего газа гораздо ниже, чем на постоянном токе, и с увеличением частоты поля это минимальное давление уменьшается. Так, приf= 13,56 МГц, pmm = 0,27 Па использование дополнительного магнитного поля, параллельного ВЧ, позволяет еще более снизить р min за счет уменьшения концентрации электронов, уходящих на стенки из межэлектродного пространства.

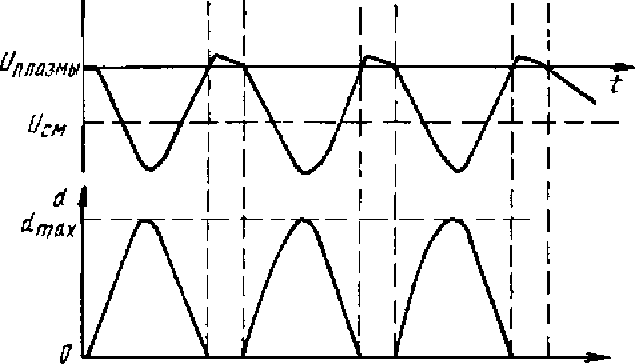

С учетом что полный ток за период ВЧ поля через диэлектрик должен быть равен нулю, и за счет большей подвижности электронов по сравнению с ионами поверхность диэлектрической мишени смещается отрицательно относительно плазмы на некоторую величину UCM. Во времени потенциал поверхности изменяется как показано на (рисунок 1.15).

Рисунок 1.15 - Потенциал диэлектрической мишени и толщина ионной оболочки как функции времени

В диодных системах электрод выполняет двойную функцию: с одной стороны он служит для поддержания разряда, с другой - местом, где располагаются обрабатываемые детали. Такое совмещение функций существенно снижает возможности самого процесса и его управления

Во-первых, ионной обработке можно подвергать только плоские диэлектрические образцы небольшой толщины (< 5 мм). Во-вторых, попытка изменения скорости обработки ограничена областью существования разряда и связана с изменением его характеристик. В диодных ВЧ системах нельзя независимо регулировать энергию ионов, ионный ток и давление, проводить обработки при энергиях ионов менее 300 эВ, прекращать обработку без выключения разряда, контролировать и регулировать угол падения ионов на поверхность образцов. Но, с другой стороны, ВЧ диодные системы привлекают простотой, доступностью в реализации, имея в своем, распоряжении ВЧ генератор (мощность несколько кВт) в указанном диапазоне частот, экспериментатор может самостоятельно создать распылительную установку, отвечающую специфическим требованиям, диктуемым конкретно решаемой задачей. Поскольку метод ВЧ распыления, конструкции установок и режимы работы подробно описаны в ряде работ, например. то здесь эти вопросы обсуждаться не будут.

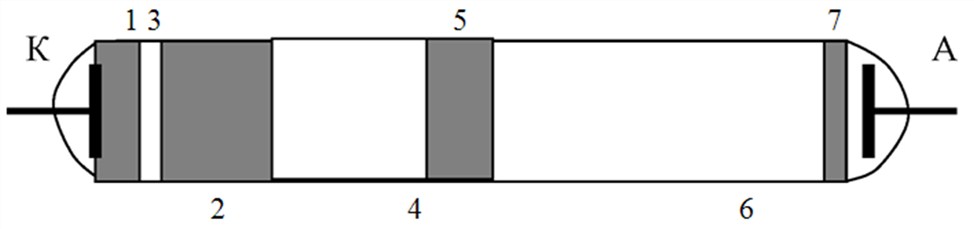

Триодная система ионного распыления состоит из трех независимо управляемых электродов: термокатода, анода и мишени, на которой размещаются обрабатываемые образцы (рисунок 1.16). Разряд зажигается между термокатодом и анодом. При подаче на мишень постоянного или ВЧ напряжения из разряда экстрагируются ионы, бомбардирующие мишень. Поскольку в триодной системе процессы образования плазмы и распыления разделены, появляется возможность управлять энергией ионов в более широких пределах, чем в диодных системах с помощью напряжения, подаваемого на мишень. Если в диодных системах максимальная плотность ионного тока на мишень составляет 1 - 5 mA/cm2, то в триодных системах 15 - 20 mA/cm2, и это позволяет получать более высокие скорости травления материалов. Однако из-за малого размера термокатода трудно получить однородную плазму, что приводит к неравномерности травления образцов на поверхности. Кроме того, наличие накаленного термокатода не позволяет использовать при обработке оптических материалов химически активных газов.

Достоинством метода ионной обработки является возможность обработки достаточно большой площади. В установках фирмы Leybold Heraeus реализована площадь приблизительно 1 м. По поверхности обрабатываемой детали в ВЧ диодных системах наблюдается высокая однородность потока ионов. В результате возможна обработка большего числа заготовок, в отличии от вышеописанных методов обработки. Ионная обработка в атмосфере аргона позволяет увеличить коэффициент вторичной электронной эмиссии свинцово- силикатных стекол на 20-30%. При переходе к микроканальным пластинам, изготовляемым из стекол в результате многократного усиления электронного потока в каждом канале, коэффициент вторичной электронной эмиссии МКП, обработанных потоком ионов, возрастает в 2-3 раза, фактор шума уменьшается в 1,5-2 раза.

2 Оптимизация операции «Ионная очистка микроканальных пластин» с целью устранения загрязнений на торцах и поверхности каналов МКП

2.1 Разряды в газах

2.1.1 Несамостоятельный газовый разряд

Несамостоятельным газовым разрядом называется такой разряд, возникнувший при наличии электрического поля, будет существовать только под действием внешнего ионизатора.

Физические

процессы, имеющие место при несамостоятельном

газовом разряде. Обозначим через ![]() число

молекул газа в исследуемом объеме V.

Концентрация молекул

число

молекул газа в исследуемом объеме V.

Концентрация молекул  Часть

молекул ионизирована. Число ионов одного

знака через N; их концентрация

Часть

молекул ионизирована. Число ионов одного

знака через N; их концентрация ![]() Также,

обозначим через ∆ni – число пар ионов,

образующихся под действием ионизатора

за одну секунду в единице объема газа.

Также,

обозначим через ∆ni – число пар ионов,

образующихся под действием ионизатора

за одну секунду в единице объема газа.

Параллельно процессу ионизации в газе происходит рекомбинация ионов. Вероятность встречи двух ионов разных знаков пропорциональна числу положительных, и числу отрицательных ионов, а эти числа, в свою очередь, равны n. Следовательно, число пар ионов, рекомбинирующих за секунду в единице объема, пропорционально n2.

В состоянии равновесия число образующихся ионов в единице объема равно числу рекомбинирующих:

|

|

(2.1) |

Отсюда для равновесной концентрации ионов (числа пар ионов в единице объема) получается следующее выражение:

|

|

(2.2) |

Действие электрического поля на процессы в ионизованных газах. Подадим постоянное напряжение на электроды. Положительные ионы будут направляться к отрицательному электроду, а отрицательные заряды – к положительному электроду. Следовательно, часть носителей из газоразрядного промежутка будет уходить к электродам (в цепи возникнет электрический ток). Если из единицы объема уходит ежесекундно ∆nj пар ионов. То условие равновесия можно представить в виде

|

|

(2.3) |

|

В

случае слабого поля: ![]() В

цепи будет протекать слабый ток.

Плотность тока пропорциональна

концентрации носителей n, заряду q,

переносимому каждым носителем и скорости

направленного движения положительных

и отрицательных ионов

В

цепи будет протекать слабый ток.

Плотность тока пропорциональна

концентрации носителей n, заряду q,

переносимому каждым носителем и скорости

направленного движения положительных

и отрицательных ионов ![]() и

и ![]() :

:

|

|

(2.4) |

|

Скорость

направленного движения ионов выражается

через подвижность ![]() и напряженность

и напряженность ![]() электрического

поля:

электрического

поля:

|

|

(2.5) |

|

Подвижность – физическая величина, численно равная скорости направленного движения ионов в газе под действием поля с напряженностью 1 В/м.

На основании (2.6) для плотности тока имеем:

|

|

(2.6) |

|

В случае слабых электрических полей ток при несамостоятельном разряде подчиняется закону Ома.

В

случае ![]() и

и ![]() т.

е. все генерируемые ионы уходят из

газоразрядного промежутка под действием

электрического поля. Это объясняется

тем, что за время, требующееся иону,

чтобы пролететь в сильном поле

от

одного электрода к другому, ионы не

успевают сколько-нибудь заметно

рекомбинировать. Поэтому все ионы,

производимые ионизатором, участвуют в

создании тока и уходят на электроды. А

так как число, генерируемых ионизатором

ионов в единицу времени ∆ni,

не зависит от напряженности поля, то

плотность тока будет определяться

только величиной ∆ni и

не будет зависеть от

.

Другими словами, с дальнейшим увеличением

приложенного напряжения ток перестает

расти и остается постоянным.

т.

е. все генерируемые ионы уходят из

газоразрядного промежутка под действием

электрического поля. Это объясняется

тем, что за время, требующееся иону,

чтобы пролететь в сильном поле

от

одного электрода к другому, ионы не

успевают сколько-нибудь заметно

рекомбинировать. Поэтому все ионы,

производимые ионизатором, участвуют в

создании тока и уходят на электроды. А

так как число, генерируемых ионизатором

ионов в единицу времени ∆ni,

не зависит от напряженности поля, то

плотность тока будет определяться

только величиной ∆ni и

не будет зависеть от

.

Другими словами, с дальнейшим увеличением

приложенного напряжения ток перестает

расти и остается постоянным.

Максимальное значение тока, при котором все образующиеся ионы уходят к электродам, носит название тока насыщения.

Дальнейшее увеличение напряженности поля ведет к образованию лавины электронов, когда возникшие под действием ионизатора электроны приобретают на длине свободного пробега (от столкновения до столкновения) энергию, достаточную для ионизации молекул газа (ударная ионизация). Возникшие при этом вторичные электроны, разогнавшись, в свою очередь, производят ионизацию и т. д. – происходит лавинообразное размножение первичных ионов и электронов, созданных внешним ионизатором и усиление разрядного тока (рисунок 2.1).

Рисунок 2.1 - Процесс образования лавины

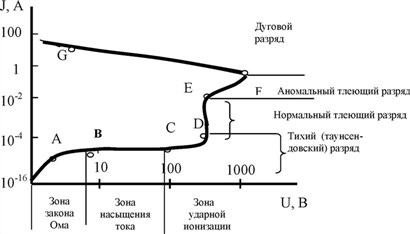

Полученные результаты можно изобразить графически (рисунок 2.2) в виде вольтамперной характеристики несамостоятельного газового разряда.

Рисунок 2.2 - Вольтамперная характеристика несамостоятельного газового разряда

Для

несамостоятельного разряда при малых

плотностях тока, т.е. когда основную

роль в исчезновении зарядов из

газоразрядного промежутка играет

процесс рекомбинации, имеет место закон

Ома (![]() );

при больших полях (

);

при больших полях (![]() ) закон

Ома не выполняется – наступает явление

насыщения, а при полях превышающих

) закон

Ома не выполняется – наступает явление

насыщения, а при полях превышающих ![]() –

возникает лавина зарядов, обуславливающая

значительное увеличение плотности

тока.

–

возникает лавина зарядов, обуславливающая

значительное увеличение плотности

тока.

2.1.2 Самостоятельный газовый разряд

Рассмотренный процесс возникновения и образования лавин за счет ударной ионизации не утрачивает характера несамостоятельного разряда, т.к. в случае прекращения действия внешнего ионизатора разряд быстро исчезает.

Однако

возникновение и образование лавины

зарядов не ограничивается процессом

ударной ионизации. При небольшом

увеличении напряжения, на электродах

газоразрядного промежутка, положительные

ионы приобретают большую энергию и,

ударяясь о катод, выбивают из него

электроны, происходит вторичная

электронная эмиссия. Возникшие свободные

электроны на пути к аноду производят

ударную ионизацию молекул газа.

Положительные ионы на пути к катоду при

электрических полях ![]() сами

ионизируют молекулы газа.

сами

ионизируют молекулы газа.

Если каждый выбитый с катода электрон способен ускоряться и производить ударную ионизацию молекул газа, то разряд будет поддерживаться и после прекращения воздействия внешнего ионизатора. Напряжение, при котором развивается самостоятельный разряд, называется напряжением замыкания.

Самостоятельным разрядом назовем такой газовый разряд, в котором носители тока возникают в результате процессов в газе, которые обусловлены приложенным к газу напряжением. Т.е. разряд продолжается и после прекращения действия ионизатора.

Когда межэлектродный промежуток перекрывается полностью проводящей газоразрядной плазмой, наступает его пробой. Напряжение, при котором происходит пробой межэлектродного промежутка, называется пробивным напряжением. А соответствующая напряженность электрического поля носит название пробивная напряженность.

Условия возникновения и поддержания самостоятельного разряда.

При

больших напряжениях между электродами

газового промежутка ток сильно возрастает.

Это происходит вследствие того, что

возникающие под действием внешнего

ионизатора электроны, сильно ускоренные

электрическим полем, сталкиваются с

нейтральными молекулами газа и ионизируют

их. В результате этого образуются вторичные

электроны и положительные

ионы (процесс 1, рисунок 2.3). Положительные

ионы движутся к катоду, а электроны –

к аноду. Вторичные электроны вновь

ионизируют молекулы газа, и, следовательно,

общее количество электронов и ионов

будет возрастать по мере продвижения

электронов к аноду лавинообразно. Это

и является причиной увеличения

электрического тока.

Рисунок 2.3 - Процесс ударной ионизации

Однако ударная ионизация под действием электронов недостаточна для поддержания разряда при удалении внешнего ионизатора. Для этого необходимо, чтобы электронные лавины «воспроизводились», т.е. чтобы в газе под действием каких-то процессов возникали новые электроны. Это следующие процессы:

ускоренные электрическим полем положительные ионы, ударяясь о катод, выбивают из него электроны (процесс 2, рисунок 2.3);

положительные ионы, сталкиваясь с молекулами газа, переводят их в возбужденное состояние; переход таких молекул в основное состояние сопровождается испусканием фотонов (процесс 3, рисунок 2.3);

фотон, поглощенный нейтральной молекулой, ионизирует ее, происходит процесс фотонной ионизации молекул (процесс 4, рисунок 2.3);

выбивание электронов из катода под действием фотонов (процесс 5, рисунок 2.3);

наконец, при значительных напряжениях между электродами газового промежутка наступает момент, когда положительные ионы, обладающие меньшей длиной свободного пробега, чем электроны, приобретают энергию, достаточную для ионизации молекул газа (процесс 6, рисунок 2.3), и к отрицательной пластине устремляются ионные лавины. Когда возникают, кроме электронных лавин, еще и ионные, сила тока растет уже практически без увеличения напряжения.

2.2 Тлеющий разряд

2.2.1Общее описание тлеющего разряда

Тлеющий разряд — самостоятельный электрический разряд в газе с холодными электродами при токах -5—1 А, имеющий характерную структуру в виде чередующихся светящихся участков различного цвета и различной интенсивности свечения. Характерной чертой тлеющего разряда является большая величина падения потенциала вблизи катода, составляющая 100 В и выше, в то время как в дуговом разряде она имеет порядок величины потенциала ионизации газа (около 10 В). В зарубежной литературе эта форма разряда называется glow discharge.