ЗМІСТ

Стор.

Вступ |

3 |

1 Загальна частина |

4 |

1.1 Розвиток зварювального виробництва |

4 |

1.2 Переваги зварювання та його застосування |

6 |

2 Технологічна частина |

8 |

2.1. Характеристика і застосування кузова великовантажного автомобиля |

8 |

2.2 Характеристика зварювального обладнання і мехінізмів та застосування їх для технолоігчного процесу |

10 |

2.3 Характеристика зварювальних матеріалів |

14 |

2.4 Технологічний процес зварювання кузова великовантажного автомобиля |

19 |

2.5 Дефекти зварних швів та методи їх контролю |

30 |

3 Інші види зварювання |

34 |

4 Техніка безпеки |

38 |

4.1. Обладнання робочого місця зварника |

38 |

4.2 Початок і кінець роботи |

40 |

4.3. Вимоги безпеки праці |

44 |

Висновки |

48 |

Список використаної літератури |

49 |

ВСТУП

В міру розвитку людства розвиваються і нові перспективні технології промислового виробництва, винаходяться принципово нові види обладнання. Ці наукові знання допомагають людині удосконалюватися і прагнути до нових досягнень.

У цей час промисловість може отримувати міцні з'єднання елементів за допомогою різних методів зварювання. Сама зварювання була винайдена не так давно, але протягом невеликого періоду часу вона зуміла міцно утвердитися в сучасному житті і знайшла широке застосування у всіх галузях промисловості.

Зваювання-процес одержання нероз'ємних з'єднань за допомогою встановлення міжатомних зв'язків між зварюються частинами, що, при їх місцевому або загальному нагріванні, або пластичному деформуванні, або спільній дії того й іншого.

На сучасному етапі розвитку зварювального виробництва через розвиток науково-технічної революції різко зріс діапазон зварювальних товщин, матеріалів, видів зварювання.

1.Загальна частина

1.1 Розвиток зварювального виробництва

Процес зварювання з'явився ще в бронзовому віці, коли людина почала набувати досвід при обробці металів для виготовлення знарядь праці, бойової зброї, прикрас та інших виробів.

Першим відомим способом зварювання було ковальське. Воно забезпечувало достатньо високу, на той час, якість з'єднання, особливо при роботі з пластичними металами, такими, як мідь. Із винайденням бронзи, яка є твердішою і гірше піддається куванню, виникло ливарне зварювання. Під час ливарного зварювання крайки з'єднуваних деталей заформовують спеціальною сумішшю і заливають розігрітим рідким металом. Цей присадковий метал сплавляється із виробом і, застигаючи утворює шов. Такі з'єднання знайдені на бронзових посудинах Стародавньої Греції таРиму. Зварювання було використано під час побудови Залізного стовпа в Делі, Індія[1].

У 1802 році російський академік Василь Петров звернув увагу на те, що при пропусканні електричного струму через два прутики з вугілля абометалу між їхніми кінцями виникає яскрава дуга (електричний розряд), яка має дуже високу температуру. Він дослідив та описав це явище, а також указав на можливість використання тепла електричної дуги для розплавлення металів і тим заклав основи дугового зварювання металів.

Лише через 80 років російські інженери — Микола Миколайович Бенардос і Микола Гаврилович Слав'янов застосували відкриття Василя Володимировича Петрова на практиці та розробили різні промислові способи зварювання металів електричною дугою.

Микола Миколайович Бенардос в 1882 винайшов спосіб дугового зварювання із застосуванням вегильного електрода. У наступні роки він розробив способи зварювання дугою, яка горить між двома або декількома електродами; зварювання в атмосфері захисного газу; контактного точкового електрозварювання за допомогою кліщів; створив ряд конструкцій зварювальних автоматів; Микола Миколайович Бенардос запатентував в Росії та за кордоном велику кількість різних винаходів у галузі зварювального устаткування та процесів зварювання[3].

Автором методу дугового зварювання металевим плавким електродом, найпоширенішого в наш час, є Микола Гаврилович Слав'янов, який розробив його в 1888.

Микола Слав'янов не лише винайшов дугове зварювання металевим електродом, описав його у своїх статтях, книгах і запатентував у різнихкраїнах світу, але й сам широко впроваджував його в практику. За допомогою навченого ним колективу робітників-зварювальників Микола Гаврилович Слав'янов виправляв дуговим зварюванням брак лиття та відновлював деталі парових машин і різного великого устаткування. Микола Гаврилович Слав'янов створив перший зварювальний генератор з автоматичним регулятором довжини зварювальної дуги, розробив флюси для підвищення якості наплавленого металу при зварюванні. Створені Миколою Миколайовичем Бенардосом і Миколою Гавриловичем Слав'яновим способи зварювання є основою сучасних методів електричного зварювання металів. Родоначальник контактного зварювання — англійський фізик Вільям Томсон (лорд Кельвін), який уперше застосував стикове зварювання в 1856. В 1877 у США Еліх Томсон самостійно розробив стикове зварювання і впровадив його в промисловість. В тому ж 1877 у Росії Микола Миколайович Бенардос запропонував способи контактного точкового і шовного (роликового) зварювання. На промислову основу в Росії контактне зварювання було представлено в 1936 після освоєння серійного випуску контактних зварювальних машин.

Ацетилен, винайдений в 1836 Едмундом Деві, почав використовуватися як горючий агент при газовому зварюванні з 1900, водночас із винаходом газового пальника.

Бурхливий розвиток зварювальних технологій і обладнання почався за часів І світової війни. Британці почали використовувати зварювальні процеси при побудові військових кораблів із суцільнозварними корпусами. Великий внесок у розвиток різноманітних видів зварювання вніс академік Патон Євген Оскарович, та фахівці Інституту електрозварювання, які вперше у світі розв'язали складні наукові і технічні завдання, пов'язані з автоматичним зварюванням броні, розробили досконалу технологію і необхідне обладнання. Широко проводився пошук способів багатодугового та багатоелектродного автоматичного зварювання під флюсом, розроблено технологію напівавтоматичного зварювання під флюсом, створено перші зварювальні напівавтомати.

Застосування автоматичного зварювання в оборонній промисловості дало винятково великий ефект і забезпечило можливість різкого збільшення випуску бойових машин, боєприпасів і озброєння високої якості. В умовах військового часу застосування автоматичного зварювання під флюсом для виробництва техніки стало вирішальним чинником різкого нарощування обсягів виробництва у стислі терміни. В роки війни в жодній країні, окрім Радянського Союзу, автоматичне зварювання під флюсом у танковій промисловості не застосовувалося. Лише в останні воєнні роки за прикладом СРСР почали освоювати цей спосіб при виготовленні бронекорпусів танків і самохідних артилерійських установок у США.

В 1943 Борис Патон одержав свій перший орден «Знак Пошани».

Зварювання повсюдно витіснило спосіб нероз'ємного з'єднання деталей за допомогою заклепок. На сьогодні зварювання є найбільш розповсюдженим способом з'єднання деталей при виготовленні металоконструкцій. Широко застосовується зварювання в комплексі з литтям,штампуванням і спеціальним прокатом окремих елементів заготовок виробів, майже повністю відтіснивши складні та дорогі суцільнолиті та суцільноштамповані заготовки

1.2 Переваги зварювання и його застосування

Зварювання забезпечує ряд переваг, основні з яких приводиться нижче:

Економія металу внаслідок найповнішого використання робочих перетинів елементів зварних конструкцій, додання їм найдоцільнішої форми відповідно до діючих навантажень і зменшення ваги з'єднаних елементів. У зварних конструкціях вага металу зварних швів становить від 1 до 2 %, у той час як у клепаних вага заклепок і косинок — не менш 4 % від ваги виробу. Зварювання дає до 25 % економії металу в порівнянні із клепкою, а в порівнянні з литтям в окремих випадках — до 50 %.

Використання зварювання на будівництві будинків дозволяє зменшити вагу сталевих конструкцій на 15 %, полегшує виготовлення й збільшує міцність всієї конструкції. При спорудженні доменних печей застосування зварювання замість клепки дозволяє заощаджувати від 12 до 15 % металу, у конструкціях кроквяних ферм — 10-20 %, у конструкціях піднімальних кранів — 15-20 %.

Скорочення строків робіт і зменшення вартості виготовлення конструкцій за рахунок зниження витрати металу та зменшення трудомісткості робіт. Так, наприклад, при будівлі великих доменних печей на металургійних заводах виготовлення кожуха печі зі сталевих листів за допомогою зварювання здійснюється менш ніж за два місяці. Виконання такого кожуха за допомогою клепки вимагає не менше ніж півроку.

Можливість виготовлення зварних виробів складної форми зі штампованих елементів замість кування або лиття. Такі конструкції називаються штампозварними і застосовуються в автомобілебудуванні, авіабудуванні, вагонобудуванні. За допомогою зварювання можна виготовляти деталі з металу, що пройшов різну попередню обробку, наприклад зварювати прокатані профілі зі штампованими литими або кутими заготовками. Можна зварювати і різнорідні метали: нержавіючі сталі з вуглецевими, мідь зі сталлю й ін.

Можливість широкого використання зварювання і різання при ремонті, де ці способи обробки металу дозволяють швидко та з найменшими витратами відновлювати зношене або несправне устаткування, і зруйновані спорудження.

Здешевлення технологічного устаткування, тому що відпадає необхідність у використанні дорогих свердлильних, діропробивних верстатів і клепальних машин.

Герметичність одержуваних зварних з'єднань.

Зменшення виробничого шуму та поліпшення умов праці робітників.

Зварюванням можна одержати зварні з'єднання із міцністю вищою за міцність основного металу. Тому зварювання широко застосовують при виготовленні досить відповідальних конструкцій, що працюють при високих тисках і температурах, а також при динамічних (ударних) навантаженнях — парових котлів високого тиску, мостів, літаків, гідроспоруд, арматури залізобетонних конструкцій й ін.

2 Технологична частина 2.1 Характеристика і застосування кузова великовантажного автомобіля Кар'єрні самоскиди(Додаток 1) використовуються на відкритій розробці корисних копалин. Через їх габарити і вагу, експлуатація на дорогах загального користування не можлива. Великі моделі доставляються до місця роботи по частинах і збираються вже на місці. На сучасних надважких самоскидах зазвичай застосовується гібридна силова установка — дизельний двигун приводить в дію генератор змінного струму, який живить тягові електродвигуни, що обертають колеса. Гальмівна система, так само поєднана для гідравліки і електромоторів, які в режимі гальмування виробляють енергію. Над створенням електроприводу працюють спільно — General Atomics (Terex), General Electric (Komatsu), Siemens (Hitachi, Liebherr, БЕЛАЗ). Кузов кар'єрного самоскида(Додаток 2) є одним з основних і найбильш металоємким його вузлом .Масса кузова досягає 20-25% загальної маси самоскида. В той же час досвід експлуатації показує,что кузови втрачають свою працездатність і вузли цього транспортного засобу, причому частіше через інтенсивне їх зношування, чим від явища втоми металу.Досвід експлуатації також показує, що на багатьох гірничорудних підприємствах, де розробляються високообразивни породи і руди довговічність кузовів не перевищуэ 1 рік.

Так, наприклад, на ремонт одного кузова самоскида БЕЛАЗ витрачається близько 3-4 тонн металу, а це ще додатково 4-5 тищ.дол. Щоб продовжити термін служби кузовів, до задньої частини днища, яке найбільшою мірою піддається абразивному зносу від скельних порід, приварюють спеціальні пластини і футерувальні листи. Маса кузова при цьому збільшується на 8-10 тонн.Зазвичай кузови кар'єрних самоскидів виготовляють з низьколегованої сталі з високою міцністю на розтягнення. Днище кузова виготовляють з листового металу товщиною 16-22 мм, а борти 6-10 мм.На РУПП "БЕЛАЗ" для виготовлення кузовів використовують низьколеговані сталі 09Г2С,10ХСНД(10), складно леговані сталі 14Х2ГМР,економнолеговані сталі . Останнім часом для виготовлення кузовів на белазе стали використовувати листову зносостійку сталь "Hardox" і аналоги шведських марок "Weldox"-зносостійкі НМФЛ(12),армовані квазімонолітні сталі 22ГСМТЮАКМ(13). Для виготовлення днища використовується сталь "Hardox",а для виготовлення бортів і переднього щита-сталь"domex".Ця сталь була спеціально створена для того, щоб протистояти сильному зносу.На виготовлення кузова йде високоміцна зносостійка легована сталь Hardox-450 (Швеція).

2.2 Характеристика зварювального обладнання і мехінізмів та застосування їх для технолоігчного процесу

Для забезпечення зварювального процесу в трасових умовах або на будівельному майданчику прилади переважно комплектують джерелом живлення зварювальної дуги (зварювальним пристроєм із двигуном внутрішнього зварювання, зварювальним випрямлячем, зварювальним електромашинним перетворювачем).

Ручне зварювання виконують із підключенням джерела живлення із допомогою кабелю до зварювального пристрою і електротримачу із закріпленим на ньому електродом(Додаток3). До електроду і зварюваного виробу для освіти і підтримки електричної дуги від зварювального трансформатора підводиться електроенергія. Під дією теплоти електричної дуги (до 7000°С) кромки зварюваних деталей і електродний метал розплавляються, утворюючи зварювальну ванну, яка деякий час знаходиться в розплавленому стані. У зварювальній ванні метал електроду змішується з розплавленим металом виробу (основним металом), а розплавлений шлак спливає на поверхню, утворюючи захисну плівку. При затвердінні металу утворюється зварне з'єднання. Енергія, необхідна для освіти і підтримки електричної дуги, виходить від спеціальних джерел живлення постійного або змінного струму. В процесі електрозварювання можуть бути використані плавкі і неплавкі електроди. У першому випадку формування зварного шва відбувається при розплавленні самого електроду, в другому випадку — при розплавленні присадного дроту (прутков і т. п.), який вводять безпосередньо в зварювальну ванну. Для захисту від окислення металу зварного шва застосовуються захисні гази (аргон, гелій, вуглекислий газ і їх суміші), що подаються із зварювальної головки в процесі електрозварювання. Розрізняють електрозварювання змінним струмом і електрозварювання постійним струмом. При зварюванні постійним струмом шов виходить з меншою кількістю бризок металу, оскільки немає переходу через нуль і зміни полярності струму

Зварювальні випрямлячі збирають із напівпровідникових елементів-вентелів, які використовують для випрямляча змінного струму. Зварювальні випрямлячі розділяють на однопостові із крутопадаючими, жорсткими і полога падаючими і універсальними і багатопостові із жорсткими характеристиками.

Однопостові джерела живлення змінного струму із падаючого зовнішньою характеристикою бувають: реакторного і трансформаторного типу. Ці джерела живлення мають понижаючий однофазний трансформатор, який понижує мережну напругу до напруги холостого ходу 60-70 В, що необхідно для безпечної роботи. Дросель об’єднаний із трансформатором, виробляє падаючу характеристику і регулює зварювальний струм. Джерела живлення такого типу випускають в однокорпусному виконанні.

До джерел живлення постійного струму також відносяться багатопостові генератори. Багато постові агрегати і перетворювачі комплектують генератором, який має дві обмотки збудження: намагнічуючу і підмагнічуючи. Намагнічуючу обмотку живлять від основних щіток генератора. Зварювальні пости підключають до генератора паралельно через регульовані баластні реостати. Одночасна робота декількох пластів від одного генератора дозволяє підвищити коефіцієнт використання обладнання. Для забезпечення падаючої характеристики на кожному пості встановлюють баластний реостат, який також вимірює зварювальний струм.

Для зберігання і транспортування стиснутих, зріджених і розчинених газів пд. Тиском при температурі від –50 до +600С застосовують стальні балони. Умови зберігання балонів повинні відповідати вимогам ГОСТу 15150-69.

В залежності від заповнюючого газу балони фарбують у відповідні кольори.

Балони для ацетону виготовляють по ГОСТу 949-73. Тиск газу в балоні повинен бути на більше 1900 кПа при температурі 200С. Місця клеймування на балонах обводять червоною фарбою.

Для пониження тиску газу, що відбирається із балону або системи яка живить, і автоматичного підтримання робочого тиску постійним, призначені газові редуктори.

Шланги служать для під єднання газу від редуктора і ацетиленового генератора до пальника чи різака. Вони повинні бути досить міцними, щоб витримувати тиск газу, і бути гнучкими щоб не тіснити рух зварника.

Шланги виготовляють з вулканізованої резини, оснащеною одною чи двома прокладками з льняної чи паперової тканини. Шланги мають стандартний діаметр: внутрішній 9,5 мм, а зовнішній 17,5 мм. Шланги для кисню повинні випробуватись при тиску 20 атм, а для ацетилену 5 атм. Для того щоб зварник міг свобідно працювати, довжина шлангів зазвичай береться не менше 5 мм.

Якщо потрібно продовжити шланг, то їх з’єднують за допомогою коротких латунних чи стальних ніпелів, на яких кінці шлангів закріплюються за допомогою дроту чи спеціальних хомутів.

Не можна застосувати нікелі для з’єднання шлангів, по яких проходять керосин чи бензин, так як при неплотності в місці з’єднання витікаючи рідина може загорітися.

Різна окраска балонів і різна конструкція вентилів застерігає можливість помилкового заповнення ацетиленом кисневого балона і на оборот, що являє собою велику небезпеку так, як може призвести до вибуху балона, наповненого не тим газом для якого він призначений.

Балони для кисню і других стиснутих газів представляють собою стальні циліндричні судини, що мають в низу днище, а в верху вузьку горловину.

Балони безшовні для газів високих тисків виготовляють з труб вуглецевої і легованої сталі по ГОСТ 949-57ю

Щоб підготувати балон до роботи потрібно:

відкрутити ковпак балона;

відкрутити заглушку штуцера вентиля;

оглянути вентиль, щоб встановити чи немає на ньому слідів жиру чи масла;

якщо вентиль справний йог відкривають короткочасним поворотом маховика;

провіряють стан накидної гайки редуктора;

приєднують редуктор до вентиля балона;

послаблюють регулюючий гвинт редуктора;

помалу обертають маховичок, відкриваючи вентиль балона.

Потім повинен бути встановлений тиск кисню за допомогою регулюючого гвинта редуктора.

2.3 Характеристика зварювальних матеріалів Зварювальни материали-це загальний термін, під яким розуміють витратні матеріали, використовувані в процесі зварювання. Залежно від виду зварювання в якості зварювальних матеріалів можуть бути використані флюси, дріт, електроди, присадні прутки, захисні гази, керамічні підкладки та ін..

Основна роль зварювальних електродів(Додаток 4) - подача електроживлення для нагріву в точку зварювання. Крім того, за допомогою електродів можна істотно змінювати хімічний склад зварного шва чи виробляти легування металу, що зварюється в точці зварювання. При дуговому зварюванні зазвичай використовуються плавлючі електроди, до яких відноситься зварювальний дріт (він буває суцільний і порошковий), присадні прутки, зварювальні стрічки та пластини. Якщо зварювальний процес передбачає плавлення, то за допомогою таких електродів вводиться присадний матеріал. Для їх виготовлення використовується зварювальний дріт або стержні з металу, що проводить електрострум, хімічний склад яких визначає якості електродів. Електроди можуть складатися лише з металевого стержня (дроту) - такі зварювальні електроди називають непокритими. Якщо стержень електроду покривається особливим складом, призначеним для підвищення якості зварки, - електроди називаються покритими. Застосовується покриття декількох типів: кисле, основне, рутилове, целюлозне і змішане. По своєму призначенню покриття підрозділяється на два види: захисне (товстопокриті електроди) і іонізуюче (тонкопокриті електроди). Для кращого розуміння відмінності між цими видами покриттів, необхідно відзначити, що якість зварки електродами з іонізуючим покриттям поступається зварці електродами із захисним покриттям - перший тип покриття не здатний уберегти зварний шов від азотування і окислення.

Электроды марки ЦЛ-11 предназначаются для ручной дуговой сварки различных ответственных изделий из коррозионностойких хромоникелевых сталей таких марок, как 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Б, 08Х18Н12Т и подобных им, когда к металлу шва могут предъявляться требования по стойкости к межкристаллитной коррозии.

Электроды НЖ-13 с основным покрытием, предназначены для сварки ответственного оборудования из коррозионно-стойких хромоникельмолибденовых сталей марки 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х21Н6М2Т, и им подобных, работающих в агрессивных средах при температуре до 350°С, когда к металлу шва предъявляются требования стойкости к межкристаллитной коррозии.

Сварочные электроды ОЗЛ-17 с рутилово-основным покрытием применяются для сварки ответсвенного оборудования из коррозионно-стойких сплавов 06ХН28МДТ, 03ХН28МДТ и стали марки 03Х21Н21М4ГБ преимущественно толщиной до 12 мм, работающего в средах серной и фосфорной кислот с примесями фтористых соединений.

.

Балон (рисунок 2.4) складається з сталевого безшовного циліндричного корпусу зі сферичним днищем, на який напресований башмак.

Рисунок 2.4 - Балон

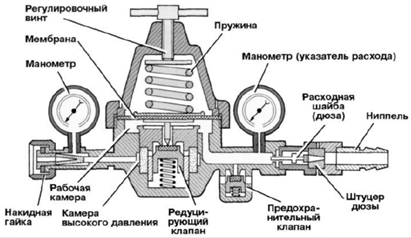

Редуктор (рисунок 2.5) призначений для пониження тиску газу, що надходить з балона.

Рисунок 2.5 - Редуктор

Джерело живлення (рисунок 2.6) забезпечує роботу в неперервному і імпульсному режимах зварювання.

Рисунок 2.6 - Джерело живлення