- •Терминология, обозначение и классификация пластмасс.

- •Основные свойства, преимущества и недостатки пластмасс.

- •Применение и производство пластических масс.

- •4,5. Пэвд(пэнп). Получение, свойства и применение. Производство в автоклаве с мешалкой, в трубчатом реакторе.

- •6. Производство пэвп при среднем давлении.

- •7. Производство пэнд(пэвп)

- •9. Структура, свойства, переработка и применение полиэтилена. Модифицированный полиэтилен.

- •10. Получение, свойства и применение сополимеров пэ

- •8,11. Технология производства полипропилена: сырье полимеризация, свойства, переработка, применение.

- •12. Полиизобутилен

- •13. Пс. Блочный

- •14, 15. Суспензионный и эммульсионный полистирол.

- •17. Пенополистирол

- •Производство поливинилхлорида в эмульсии

- •21,22. Сополимеры пх

- •23,24. Фторопласты

- •29. Полиакрилонитрил

- •30. Полиакриламид

- •37. Поливинилацетали

- •40. Полиэтилен- и полипропиленоксид

- •Производство полиэтилен- и полипропиленоксида

- •41. Фенопласты

- •44, 45. Резольные смолы

- •46. Модифицированные фенолоальдегидные смолы.

- •47. Применение фенолформальдегидных полимеров

- •Свойства и применение аминоальдегидных смол

- •52. Термопластичные сложные эфиры

- •53. Полиэтилентерефталат

- •54. Поликарбонат

- •55. Полиарилаты

7. Производство пэнд(пэвп)

В настоящее время для производства ПЭВП используют два основных метода — суспензионный и газофазный.

По суспензионному методу ПЭВП получают в среде органического растворителя (гексан, бензин и др.) в присутствии комплексных металлоорганических катализаторов.

ПЭВП (950-960 кг/м3) при низком давлении получают полимеризацией этилена в органическом растворителе (бензин и др.) непрерывным методом при давлении 0,15-0,5 МПа и температуре 70-80 °С в присутствии катализаторов Циглера-Натты.

Катализаторы Циглера-Натты комплексные металлоорганические соединения, состоящие из четыреххлористого титана и алкилов алюминия. Они образуются при сливании растворов компонентов (в алифатических, ароматических и циклоалифатических углеводородах). Присутствие влаги и воздуха способствуют разрушению катализатора и даже его загоранию. Смешивание компонентов сопровождается химическими реакциями, одна из которых приводит к восстановлению четыреххлористого титана до треххлористого титана за счет взаимодействия с димером триалкилалюминия по уравнению.

Скорость полимеризации этилена и свойства получаемого ПЭ зависят от концентрации и активности катализатора, температуры и давления процесса. Оптимальная температура полимеризации 70-80 °С; при дальнейшем ее повышении резко снижается скорость процесса из-за разложения катализатора. Увеличение давления выше 0,5 МПа приводит к значительному ускорению процесса, что затрудняет теплосъем и поддержание заданного режима.

Для регулирования показателя текучести расплава и молекулярной массы полимера в реакционную среду вводят водород, простые эфиры и другие добавки.

Технологический процесс производства полиэтилена состоит из следующих основных стадий: приготовление катализатора, полимеризация этилена, выделение, промывка и сушка порошка полимера .

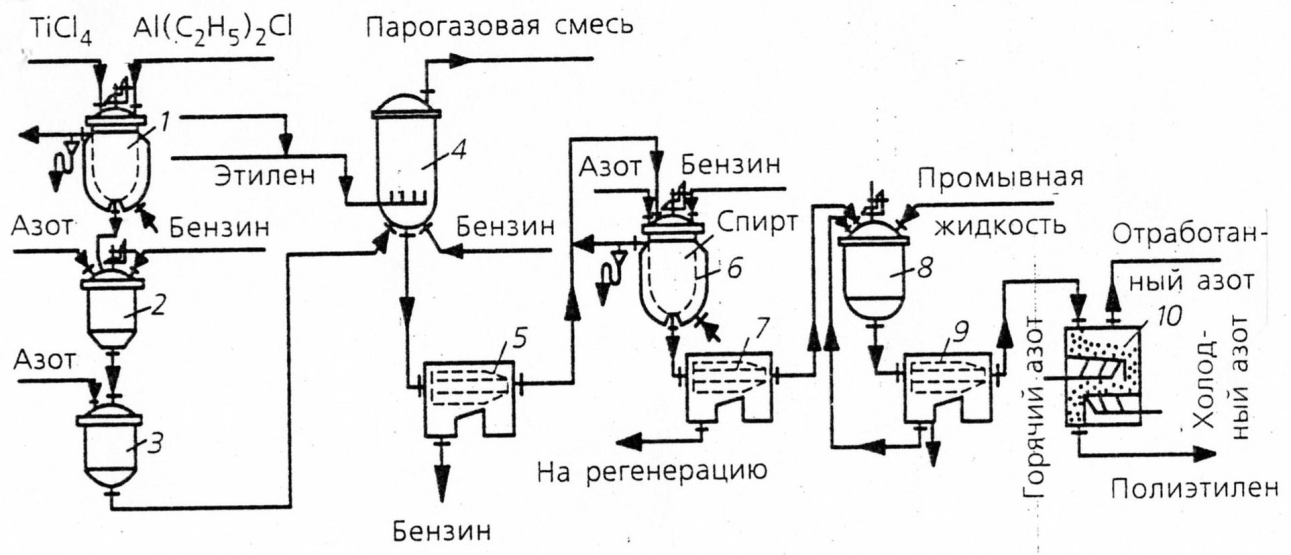

Схема производства полиэтилена высокой плотности при низком давлении в при сутствии четыреххлористого титана и диэтилалюминийхлорида: 1 — смеситель 2— разбавитель; 3 — промежуточная емкость; 4 — реактор; 5, 7, 9 —.центрифуга непрерывного действия; 6, 8 — аппараты для промывки; 10 — сушилка

Катализаторный комплекс А1(С2Н5)2 С1 • Т1С14 приготавливают смешением растворов диэтилалюминийхлорида и тетрахлорида титана в бензине, подаваемых в смеситель 1 при 20-25 °С. Его выдерживают в течение 15 мин, а затем разбавляют бензином до концентрации 1 г/л в разбавителе 2. Готовая суспензия катализатора поступает в промежуточную емкость .3, откуда дозирующими насосами непрерывно подается в реактор 4. Туда же непрерывно вводится смесь этилена с водородом (регулятором молекулярной массы). Полимеризацию проводят при 70-80 3С и давлении 0,15-0,2 МПа. Конверсия этилена достигает 98 %. Концентрация полиэтилена в суспензии в бензине составляет примерно 100 г/л. Производительность реактора 55-. 60кг/(м3-ч). Теплота реакции полимеризации этилена отводится из верхней части реактора путем испарения бензина и уноса части этилена. Пары бензина, охлажденные и сконденсированные в скруббере с помощью холодного бензина, возвращаются снизу в ректор 4, а охлажденный этилен подается вместе со свежим этиленом. Количестве подаваемого свежего этилена определяется давлением в реакторе, которое поддерживают в пределах 0,15-0,2 МПа. Суспензия ПЭ в бензине из реактора 4 поступает на центрифугу непрерывного действия 5. Отжатый полимер переводят в аппарат 6, в котором при 50-70 °С и перемешивании мешалкой со скоростью вращения 1,5 об/с обрабатывают смесью изо- пропилового спирта с бензином в целях разложения остатка катализатора. Суспензию ПЭ вновь центрифугируют в центрифуге 7. Спирто-бензиновую смесь после нейтрализации направляют на регенерацию, а пасту ПЭ промывают в аппарате 8 свежей порцией спиртобензиновой смеси. Окончательную промывку проводят в центрифуге 9. Отмытый порошок ПЭ сушат горячим азотом в «кипящем» слое в сушилке 10 до содержания летучих не более 0,2 % и затем подают на «усреднение» и гранулирование.

Воспроизводимость процесса обеспечивается автоматическим регулированием постоянства состава и структуры катализатора, а также концентрации раствора и температуры реакции.

Реактор объемом 10-40 м3 — представляет собой вертикальный цилиндрический аппарат из нержавеющей стали, в нижней части которого расположено барботирующее устройство.

Рассмотренный метод полимеризации этилена в присутствии катализаторов Цигле-ра-Натты, несмотря на ряд положительных сторон, все же обладает существенными недостатками: огнеопасностью, невозможностью регенерации применяемого катализатора и необходимостью тщательного удаления следов катализатора, снижающих свето-, термостойкость и диэлектрические свойства ПЭ. В этом процессе применяются большие количества бензина и изопропилового спирта, регенерация которых является многостадийной и сложной.

По газофазному методу полимеризацию этилена проводят в газовой фазе при низком давлении с использованием металлорганических катализаторов на носителях. Этим методом получают ПЭ в виде гомополимера или сополимера с небольшими добавками второго мономера. Отличительной особенностью процесса является то, что использование различных каталитических систем позволяет получать полимер различного молекулярно-массового распределения, разными молекулярной массой и показателем текучести расплава (ПТР в пределах от 0,2 до 60 г/10 мин), с более широким, чем у суспензионного ПЭ, диапазоном по плотности (от 943 до 965 кг/м3). По теплофизическим свойствам, химической стойкости ПЭ, полученный газофазным методом, аналогичен ПЭ, получаемому суспензионным методом.

Реакционный аппарат для получения ПЭ представляет собой стальную вертикальную емкость. Например, реактор, имеет диаметр 4,4 м и объем 540 м3. Верхняя часть реактора расширена до 7,3 м, что предотвращает унос образовавшихся частиц полимера за счет уменьшения давления газового потока. В нижней части реактора расположена газораспределительная плита с отверстиями. Поток циркуляционного газа (этилен, если необходимо — сомономер, а также азот и водород) непрерывно подается через распределительную решетку.

Температура циркуляционного газа регулируется автоматически. Подача газа в реактор осуществляется через компрессор.

Для охлаждения выходящего из реактора газа устанавливают холодильник воздушного охлаждения. Охлажденный до 30-85 °С циркуляционный газ смешивается со свежим этиленом и после добавления необходимого количества водорода вновь подается в реактор.

Газофазный метод предусматривает использование катализаторов на основе соединений хрома, например, хромтитанфторсодержащий катализатор, получаемый последовательным нанесением на пористый порошкообразный силикагель триокси-да хрома, тетраизопропоксититана и кремнефторида алюминия с последующим прокаливанием на воздухе при 750-850 °С. Выход полимера с 1 г катализатора (при температуре полимеризации 85-95 °С, давлении 2,15 МПа) составляет от 2,2 до 20 кг.

По одной из используемых технологических схем этилен или его смесь с сомономером непрерывно подается в реактор с псевдоожиженным слоем мелкодисперсного полимера. Газовый поток проходит через этот слой и выводится из реактора в верхней его части. Сухой свободносыпучий порошок периодически отводится через газовую камеру, обеспечивая поддержание псевдоожиженного слоя на заданном уровне. Общая степень конверсии этилена и сомономеров в полимер составляет 97 %. На завершающей стадии процесса синтеза к полимеру добавляют стабилизаторы, антистатики и другие добавки в соответствии с рецептурой, отвечающей конкретной марке полимера.

В современных производствах ПЭВП выпускается главным образом в виде гранул и используется как для непосредственного производства широкого ассортимента изделий, так и для получения различных композиционных пластмасс со специальными свойствами.