- •Терминология, обозначение и классификация пластмасс.

- •Основные свойства, преимущества и недостатки пластмасс.

- •Применение и производство пластических масс.

- •4,5. Пэвд(пэнп). Получение, свойства и применение. Производство в автоклаве с мешалкой, в трубчатом реакторе.

- •6. Производство пэвп при среднем давлении.

- •7. Производство пэнд(пэвп)

- •9. Структура, свойства, переработка и применение полиэтилена. Модифицированный полиэтилен.

- •10. Получение, свойства и применение сополимеров пэ

- •8,11. Технология производства полипропилена: сырье полимеризация, свойства, переработка, применение.

- •12. Полиизобутилен

- •13. Пс. Блочный

- •14, 15. Суспензионный и эммульсионный полистирол.

- •17. Пенополистирол

- •Производство поливинилхлорида в эмульсии

- •21,22. Сополимеры пх

- •23,24. Фторопласты

- •29. Полиакрилонитрил

- •30. Полиакриламид

- •37. Поливинилацетали

- •40. Полиэтилен- и полипропиленоксид

- •Производство полиэтилен- и полипропиленоксида

- •41. Фенопласты

- •44, 45. Резольные смолы

- •46. Модифицированные фенолоальдегидные смолы.

- •47. Применение фенолформальдегидных полимеров

- •Свойства и применение аминоальдегидных смол

- •52. Термопластичные сложные эфиры

- •53. Полиэтилентерефталат

- •54. Поликарбонат

- •55. Полиарилаты

23,24. Фторопласты

Полимеры и сополимеры фторированных непредельных углеводородов (фторопласты, фторлоны) относятся к малотоннажным продуктам, но благодаря своим уникальным свойствам являются исключительно ценными материалами для многих отраслей промышленности. Фторопласты применяют там, где необходим комплекс ценных свойств, реализуемых в одном материале: высокие термостойкость и морозостойкость, предельная химическая стойкость, высокие диэлектрические свойства в широком интервале температур и т. д.

Около 90% общего потребления фторопластов приходится на политетрафторэтилен (ПТФЭ). Из других фторопластов наибольшее значение приобрели сополимеры тетрафторэтилена с гексафторпропиленом (ГФП), винилиденфторидом (ВДФ) и этиленом, а также поливинилиденфторид (ПВДФ), поливинилфторид (ПВФ) и политрифторхлорэтилен (ПТФХЭ).

ПТФЭ обладает самым широким для пластмасс диапазоном рабочих температур: от -273 до 250°С. Важнейшие области применения: машиностроение (подшипники скольжения, поршневые кольца, транспортерные ленты и т. п.), радио- и электротехника (теплостойкая и морозостойкая электроизоляция), электроника, химическая промышленность (уплотнения, трубопроводная арматура, насосы, мембраны, футеровочный материал), ядерная техника, авиастроение, космическая техника, медицина и др Среди сополимеров фторированных непредельных углеводородов имеются каучуки, выдерживающие температуру до 200 °С и обладающие атмосферостойкостью, химической стойкостью, стойкостью к действию микроорганизмов, негорючестью и способностью к переработке принятыми для каучуков методами. Сополимеры применяются для изготовления труб и шлангов, мембран, уплотнений, огнезащитной одежды, электроизоляции и др.

Фторопласты из-за повышенной стоимости мономеров и необходимости тщательной их очистки от кислорода, приводящего к взрывоопасному процессу разложения, а также из-за сложности проведения технологического процесса (повышенное давление, значительное выделение тепла при полимеризации мономеров) менее доступны, чем другие полимеры.

Производство политетрафторэтилена и сополимеров тетрафторэтилена в суспензии и эмульсии

Политетрафторэтилен (ПТФЭ, фторопласт-4, фторлон-4), получаемый полимеризацией тетрафторэтилена, является полностью фторированным полиэтиленом.

Тетрафторэтилен (ТФЭ) СF2 = СF2 бесцветный газ без запаха. Чистый ТФЭ легко полимеризуется при хранении. Поэтому в него добавляют ингибиторы (бутил-меркаптан, третичные амины и др.). С кислородом воздуха образует окись ТФЭ.

В промышленных условиях производство высокомолекулярного ПТФЭ осуществляют полимеризацией ТФЭ в водной суспензии или в эмульсии. При проведении реакции в растворе обычно получают полимеры с низкой молекулярной массой, используемые в качестве масел и смазок.

Процесс производства ПТФЭ полимеризацией ТФЭ в воде под давлением до 10 МПа в присутствии инициатора, но без применения эмульгатора, носит название суспензионного. Он состоит из следующих стадий: загрузка компонентов в автоклав, полимеризация ТФЭ, выделение, промывка и сушка полимера.

В автоклав 1, предварительно продутый азотом, который не содержит кислорода, загружают деионизированную воду, инициатор (персульфат калия) и регулятор рН среды (буру). Затем после охлаждения и вакуумирования в автоклав вводят ТФЭ

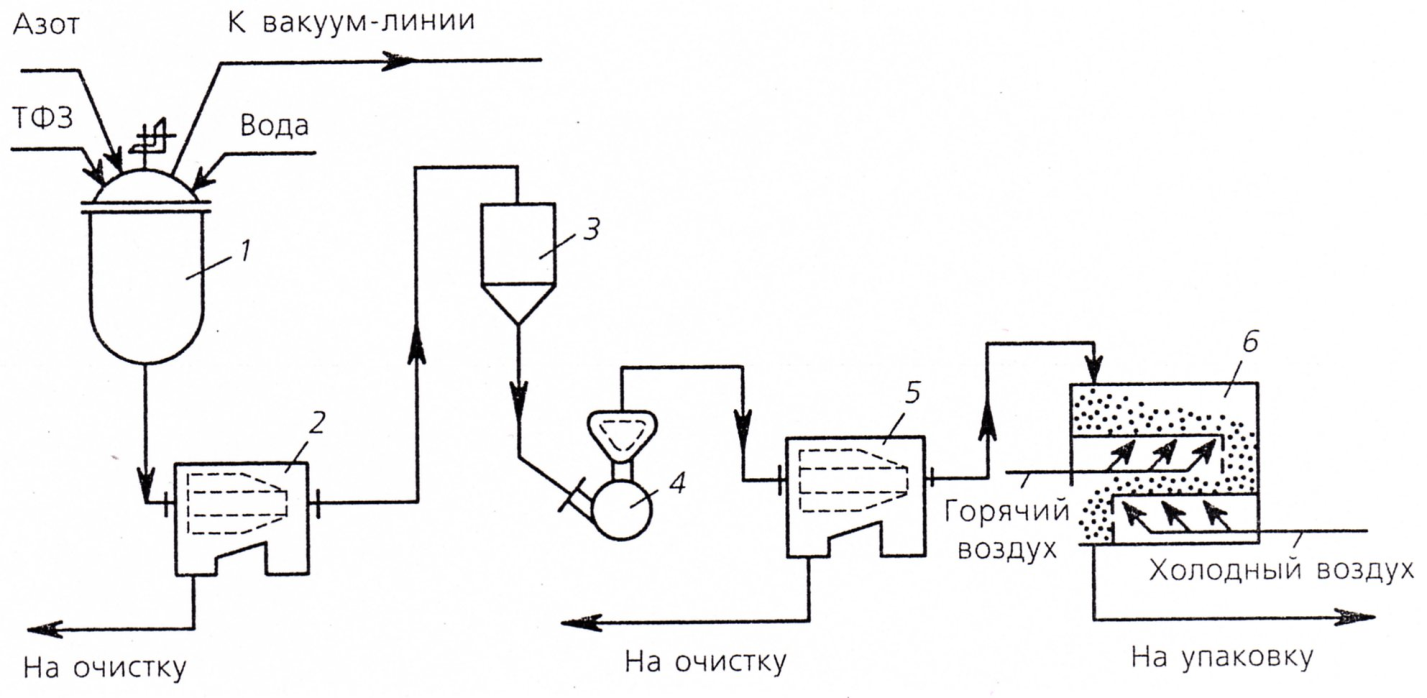

Схема производства политетрафторэтилена в суспензии: 1 — автоклав; 2, 5 — центрифуги; 3 — бункер порошка; 4 — дробилка; б — сушилка

и при перемешивании поднимают температуру до 70-80 °С. Реакцию проводят под давлением 4-10 МПа. Обычно за 1 ч при 80 °С образуется 85-90 % ПТФЭ. После окончания процесса автоклав охлаждают, не вступивший в реакцию ТФЭ вытесняют азотом, суспензию полимера в воде подают на центрифугу 2 и отделяют жидкую фазу. ПТФЭ собирают в бункере 3, измельчают в дробилке 4, многократно промывают горячей водой и после центрифугирования в центрифуге 5 сушат в сушилке 6 при 150 °С. ПТФЭ представляет собой белый, непрозрачный, рыхлый волокнистый порошок.

Введение в водную суспензию ПТФЭ поверхностно-активных веществ в количестве 9-12 % приводит к получению более концентрированных суспензий, содержащих 50-65 % полимера.

При эмульсионном способе получения ПТФЭ полимеризацию ТФЭ проводят в воде в присутствии эмульгатора (аммониевой или калиевой соли перфторкарбоновой или моногидроперфторкарбоновой кислоты) и инициатора при 55-70°С и давлении до 7 МПа в течение 25 ч. В результате реакции образуется латекс полимера в воде содержащий частицы диаметром 0,1-1,0 мкм. Концентрирование латекса и выделение полимера после разрушения эмульсии позволяет получить тонкодисперсный порошок.

Производство политрифторхлорэтилена и сополимеров трифторхлорэтилена в суспензии.

Политрифторхлорэтилен (ПТФХЭ, фторопласт-3, фторлон-3), получают полимеризацией трифторхлорэтилена (ТФХЭ) СF2 = СFС1. Газообразный и жидкий ТФХЭ взаимодействует с кислородом воздуха при комнатной температуре и обычном давлении в отсутствие света, образуя соединения, которые после гидролиза дают щавелевую кислоту, фтористый и хлористый водород и небольшое количество перекиси. Соприкосновение ТФХЭ с водой приводит к образованию продуктов гидролиза, содержащих ионы фтора и хлора.

ТФХЭ полимеризуется в массе, в органическом растворителе и в водной среде. Во всех случаях образующиеся высокомолекулярные продукты выпадают из раствора в осоадок, так как они не растворяются ни в жидком мономере, ни в других растворителях. Наиболее широко применяют два последних метода, причем полимеризацией в растворителе обычно получают низкомолекулярные продукты (масла), а высокомолекулярный полимер синтезируют полимеризацией ТФХЭ в водной среде (суспензионный метод). На скорость процесса большое влияние оказывает рН среды, которая должна быть в интервале 2,5-4,0.

Технологический процесс производства ПТФХЭ осуществляется по схеме, приведенной на рис. 10.1. Полимеризация протекает при 20-35°С и давлени 0,3-1,7 МПа; конверсию доводят до 80-90 %. Инициаторами являются персульфаты, пероксид водорода, трет-бутилпербензоат и др. После удаления непрореагировавшего ТФХЭ реактор разгружают, ПТФХЭ, представляющий собой белый порошок, отделяют от водной среды, промывают несколько раз горячей водой и сушат. Размолом порошка в органических жидкостях получают суспензии как нестабилизированные (например, в спирте, в смеси спирта и ксилола), так и стабилизированные (например, в смеси спирта и воды) с добавкой поверхностно-активных веществ.

Низкомолекулярный ПТФХЭ синтезируют полимеризацией ТФХЭ в хлороформе при 100-150 С в присутствии пероксидов. Хлороформ является не только растворителем, но и агентом переноса цепи, снижающим молекулярную массу полимера.

Свойства и применение фторопластов

Политетрафторэтилен и сополимеры тетрафторэтилена.

ПТФЭ белый, непрозрачный термопластичный полимер, выпускаемый как в виде тонкого или волокнистого порошка, так и в виде водной суспензии, содержащей 50-65 % тонкодисперсного порошка. Этот полимер обладает уникальным комплексом физических и химических свойств. Он не растворяется ни в одном из известных органических растворителей и по химической стойкости превосходит все известные материалы (золото, платину, стекло, фарфор, эмаль, специальные стали и сплавы). Он стоек ко всем минеральным и органическим кислотам, щелочам, окислителям, газам и другим агрессивным средам. Разрушение ПТФЭ наблюдается лишь при действии расплавленных щелочных металлов (и растворов их в аммиаке), элементарного фтора и трехфтористого хлора при повышенных температурах. Вода не смачивает фторо-пласт-4 и не оказывает никакого воздействия на него при самом длительном испытании.

ПТФЭ кристаллический полимер, содержащий 45-85 % кристаллической фазы и плавящийся при 327°С. Степень кристалличности оказывает влияние на физико-механические свойства полимера, но все же он является термостойким и теплостойким, сохраняющим свои рабочие свойства в пределах от -273 до +250°С. При 327С исчезает кристаллическая фаза и ПТФЭ превращается в аморфный прозрачный материал с высокой вязкостью расплава, что требует специальных методов переработки этого полимера в изделия. При 450°С начинается заметная деструкция ПТФЭ, сопровождающаяся выделением ТФЭ и других продуктов.

Физико-механические свойства ПТФЭ достаточно высоки, хотя многие пластмассы превосходят его по прочности. Но из всех пластмасс только ПТФЭ сохраняет все свойства в таком широком интервале температур.

ПТФЭ обладает низким коэффциентом трения 0,05-0,27, мало изменяющимся почти до температуры плавления. Введение в полимер различных неорганических веществ и материалов (кокса, графита, стеклянного волокна и др.) позволяет повысить его жесткость и твердость.

ПТФЭ широко применяют для изготовления антифрикционных изделий (подшипники, втулки и др.), уплотнительных материалов при работе в агрессивных средах (ленты, прокладки, сальниковые набивки), электро- и радиотехнических изделий (конденсаторная и электроизоляционная пленка, пластины, кольца, диски, лакоткань, фольгированный стеклотекстолит и др.), покрытий по металлам и керамике, поропластов для фильтрования агрессивных жидкостей, волокна и тканей, изделий медицинского назначения.

Ряд свойств ПТФЭ (растворимость, перербатываемость в изделия) изменяют путем сополимеризации с другими мономерами: этиленом, ГФП, ВДФ. Сополимеры используются в тех же областях промышленности, что и ПТФЭ, но могут быть переработаны в изделия методами прессования, литья под давлением и экструзии, могут свариваться и склеиваться. Ассортимент антифрикционных, электроизоляционных и химически стойких изделий при этом значительно расширяется.

Политрифторхлорэтилен и сополимеры трифторхлорэтилена.

ПТФХЭ прозрачный термопластичный полимер, выпускаемый в виде порошка. Это кристаллический полимер, содержащий до 80-85 % кристаллической фазы. ПТФХЭ на холоду не растворяется в органических растворителях, но при 150°С растворяется в хлорированных и ароматических углеводородах. При 208-210°С ПТФХЭ плавится и переходит в вязкотекучее состояние. Физико-механические свойства полимера сильно зависят от молекулярной массы и степени кристалличности и снижаются с повышением температуры. Химическая стойкость высока, хотя и ниже, чем у ПТФЭ. Методами прессования, литья под давлением и экструзии из ПТФХЭ изготовляют электро- и радиодетали, мембраны и клапаны для измерительных приборов, прокладки, втулки, седла и тарелки клапанов для химического машиностроения, рукавные и плоские пленки для печатных схем, транспортерных лент, термокопировальных аппаратов, изоляции проводов и для упаковки реактивов, медикаментов и др.

Сополимеры ТФХЭ с этиленом, ГФП и ВДФ применяются для изготовления труб, шлангов, пленки и листов для работы в агрессивных средах, тары для хранения и транспортировки кислот и различных жидкостей, антикоррозионных, антиадгезионных и антифрикционных покрытий.

Низкомолекулярные полимеры ТФХЭ (масла и воски) служат в качестве проти-воизносных присадок к минеральным и синтетическим маслам, а также для смазки кранов, вентилей, насосов и компрессоров.

25-28. ПММА

Акрилаты разнообразный класс полимеров и сополимеров акриловой и метакриловой кислот, их эфиров, амидов и нитрилов. Высокомолекулярные соединения на основе производных акриловой кислоты известны под названием по-лиакрилатов, а на основе производных метакриловой кислоты полиметакрилатов.

Наибольшее промышленное значение имеют полимеры и сополимеры эфиров метакриловой кислоты (полиметилметакрилат, полибутилметакрилат, сополимеры метилметакрилата), полиакрилонитрил и сополимеры акрилонитрила, полиакрил-амид и сополимеры эфиров акриловой кислоты (метилакрилат, бутилакрилат).

Полиакрилаты занимают особое место среди современных термопластов благодаря ценному комплексу свойств: прозрачности, высокой стойкости к атмосферным воздействиям, стойкости к различным видам топлива и маслам, хорошим физико-механическим свойствам.

Обычно полиакрилаты выпускают либо в виде листов (органическое стекло), либо в виде гранул (бисер, дробленый продукт), предназначенных для литья под давлением и экструзии. Листовые материалы основной вид полиакрилатов получают методом блочной полимеризации в формах. Разработан также непрерывный процесс полимеризации и формования изделий в одном агрегате реакторе-экструдере. Из полиакрилатов самое широкое применение нашел полиметилметакрилат (ПММА).

Производство полиметилметакрилата в массе. В промышленности применяется процесс получения полимера в формах, в которые загружают либо мономер, либо раствор ПММА в ММА (сироп). Образующийся полимер имеет вид блока, отличающегося высокой прозрачностью и твердостью. Для окрашивания блоков в сироп вводят красители, а для снижения жесткости пластификаторы (5-15 % от массы полимера).

СН3

СН2 = СН СООН акриловая кислота; СН2 = С СООН метакриловая кислота.

СН3

СН2 = СН СООСН3 эфир акриловой кислоты; СН2 = С СООСН3 эфир метакриловой кислоты.

Схема производства листового полиметнлметакрилата (органического стекла): 1 — аппарат для растворения; 2 — станок для получения крупки; 3 — шкаф для термообработки; 4 — сборник вторичного ПММА; 5 — весовой мерник для раствора инициатора; б — весовой мерник ММА; 7 — весовой мерник пластификатора; 8 — вакуумизатор; 9 — формы; 10 -обогреваемая камера

Технологический процесс производства ПММА в массе в виде листового органического стекла включает ряд стадий: приготовление сиропа, изготовление форм, полимеризация сиропа в формах (рис.11.1). Формы изготовляют, например, из силикатного стекла в соответствии с заданными размерами листов органического стекла (от 1200 х 1400 до 1600 х 1800 мм и толщиной 5-11 мм).

В аппарат 1 загружают ММА, «дробленку» (отходы органического стекла), инициатор, пластификатор и краситель. Дробленку получают путем измельчения обрезков или бракованных листов органического стекла на станке 2, просеивания через сито и термообработки в течение 1-8 ч при 140-150С в шкафу 3 до образования продукта необходимой молекулярной массы (при нагревании происходит частичная деструкция ПММА).Матовость стеклам придается введением 6-8 масс. ч. полистирола.

В аппарате 1 при перемешивании сначала растворяют дробленку в ММА при 45-50°С в течение 2-3 ч, затем вводят инициатор в виде раствора в пластификаторе, пластификатор и другие компоненты. Полученный сироп после перемешивания в течение 30 мин сливают в вакуумизатор 8 и в течение 2 ч отсасывают воздух. Затем сироп с помощью сжатого азота пропускают через тканевый фильтр и заливают в формы 9, которые после заклейки отверстия для подачи сиропа помещают в последовательно соединенные обогреваемые камеры 10 для полимеризации. Температуру полимеризации в камерах изменяют в зависимости от толщины получаемого листа, постепенно повышая ее с 25 до 90 °С. Общая продолжительность полимеризации зависит от толщины изготавливаемого листа органического стекла и колеблется от 20 до 100 ч. После окончания процесса формы из силикатного стекла охлаждают водой или воздухом и разбирают. Силикатные стекла моют теплой водой, протирают 2-3 %-пым раствором соляной кислоты, обрабатывают мыльной, а затем чистой водой и повторно используют, а органическое стекло подают на разбраковку, обрезку и упаковку в деревянные ящики. Перед упаковкой стекла перекладывают бумагой для защиты поверхности от царапин.

При блочной полимеризации вследствие низкой теплопроводности мономера и полимера и высокой вязкости раствора образующегося полимера в мономере трудно контролировать молекулярную массу полимера и отводить теплоту реакции, которая выделяется в количестве 57,1 кДж/моль. При недостаточном отводе тепла резко повышается температура реакционной смеси, что приводит к ускорению реакции, образованию полимера с более низкой молекулярной массой и худшими механическими свойствами, а также к возникновению пузырей в изделиях. ПММА, полученный в форме, имеет молекулярную массу более 1 млн. Полимеризация ММА и других акриловых и метакриловых мономеров сопровождается усадкой.

Производство полиметилметакрилата и сополимеров метилметакрилата в суспензии

В суспензии получают полимеры и сополимеры метилметакрилата и других эфиров метакриловой кислоты и низших спиртов (этилового, бутилового). Полимеры высших представителей этого ряда и эфиров акриловой кислоты обладают низкой температурой размягчения, препятствующей их получению в виде несминающихся гранул.

Суспензионная полимеризация ММА подчиняется тем же законам,что и полимеризация в массе. Сокомпонентами ММА в реакции сополимеризации являются этил- и бутилметакрилат, стирол, акрилонитрил и др. В качестве стабилизаторов суспензии мономера и полимера применяют желатин, метилцеллюлозу, полиакриламид, поливиниловый спирт и др. В зависимости от количества введенного стабилизатора, его природы и скорости перемешивания получают гранулы полимера размером от 0,1 до 5 мм.

Инициаторами полимеризации являются пероксиды и азосоединения, нерастворимые в воде и растворимые в мономерах. Широкое применение нашли пероксиды бензоила и лаурила, используемые в количестве 0,2-0,5 %.

В реакционную смесь вводят смазочные вещества (лауриловый спирт или стеариновую кислоту), термостабилизаторы полимера (например, диоктилсульфид), регуляторы молекулярной массы (додецилмеркаптан, лаурилмеркаптан и др.), пластификаторы (дибутилфталат и др.).

Технологический процесс производства ПММА в суспензии состоит из следующих стадий: приготовление водной фазы, приготовление мономерной фазы, полимеризация ММА, выделение, промывка и сушка суспензионного ПММА. Схема производства подобна схеме получения суспензионного ПС

В реактор объемом 5-15 м3 загружают водную фазу, содержащую раствор или суспензию стабилизатора в воде, и мономерную фазу, состоящую из ММА, освобожденного от ингибитора, инициатора, регулятора молекулярной массы, пластификатора и красителя. После тщательного перемешивания лопастной или турбинной мешалкой со скоростью вращения 1,6-5 об/с поднимают температуру в реакторе сначала до 70-75С, а затем до 80-85С и до 120-135°С. Через 3-5ч реакция полимеризации заканчивается. Суспензию, охлажденную до 50°С, подают в центрифугу и отделяют жидкую фазу. Гранулы промывают водой (или последовательно разбавленным раствором серной кислоты и водой) для удаления стабилизатора, сушат в гребковой вакуум-сушилке или в сушилке с кипящим слоем при 80-100°С до остаточной влажности не более 0,4 %. Высушенные гранулы неокрашенного ПММА смешивают с красителями и гранулируют с помощью экструдера. ПММА перерабатывается в изделия методами литья под давлением и экструзии. С этой целью используют полимер с относительно невысокой молекулярной массой 2035 тыс. Сополимеры ММА, полученные в суспензии в присутствии 2-4 % метил- и бутилакрилата даже при более высокой молекулярной массе 90120 тыс. хорошо перерабатываются в изделия.

Метод эмульсионной (латексной) полимеризации очень эффективен в случае применения полимеров в виде латексов в качестве лакокрасочных материалов и вспомогательных веществ для различных отраслей промышленности. После испарения воды полимер образует пленку, которая в зависимости от состава сополимера может изменять свои свойства от мягкой и эластичной до твердой.

Эмульсионную полимеризацию акриловых и метакриловых эфиров проводят периодическим или непрерывным методом. Процесс производства акрилатов в эмульсии, подобный процессу получения эмульсионного ПС состоит из следующих стадий: приготовление водной фазы, приготовление мономерной фазы, полимеризация мономера с получением латекса. В случае необходимости полимер можно выделить в виде мелкодисперсного порошка, разрушая эмульсию с помощью электролитов. В качестве эмульгаторов применяют натриевые или аммониевые соли органических кислот, например, олеиновой и сульфокислот . Инициаторами служат водорастворимые пероксиды, персульфаты натрия, калия и аммония, пероксид водорода, если процесс проводят при 40-90°С, или смеси пероксидов с восстановителями, если процесс проводят при 5-30°. В реактор загружают воду, содержащую эмульгатор, инициатор, регулятор рН среды (процесс проводят в нейтральной или слабокислой среде) и освобожденный от ингибитора мономер (или смесь мономеров) с растворенным регулятором молекулярной массы. Содержимое реактора при перемешивании нагревают до температуры реакции. Через 2-4 ч реакция заканчивается и готовый латекс после охлаждения сливают в сборник. Средний размер частиц 0,1-0,5 мкм. Эмульсионная полимеризация мономеров протекает с большей скоростью, чем суспензионная. Молекулярная масса полимера также выше.

Свойства и применение полиакрилатов.

ПММА прозрачный и бесцветный термопластичный полимер аморфной структуры, растворяющийся в хлорированных и ароматических углеводородах, ацетоне, муравьиной и уксусной кислотах. При обычных температурах ПММА устойчив к действию разбавленных кислот и щелочей, воды, спиртов, растительных и минеральных масел. При нагревании выше 125С хорошо поддается формованию и вытяжке. Изделия из него сохраняют свою форму при агреваний до 60-80 °С; при более высокой температуре начинают деформироваться. При 300 °С и выше ПММА деполимеризуется с выделением ММА. ПММА обладает хорошими оптическими свойствами: пропускает до 93 % лучей видимой области спектра и 75 % ультрафиолетовых лучей.

Вследствие прозрачности, высокой механической прочности и легкости ПММА широко используют для остекления помещений, самолетов и автомобилей, для изготовления оптических стекол, светофильтров, светильников, а также как декоративный и электроизоляционный материал. Листы из ПММА, полученные блочной полимеризацией в форме или экструзией, перерабатывают в крупногабаритные изделия (ванны, раковины и др.) методами вакуум- и пневмоформования. Литьевые, экструзионные и прессовочные материалы готовят путем сополимеризации ММА с 2-4 % этил- или бутилакрилата в массе или в суспензии (ПММА марки дакрил, ЛСОМ). Их применяют для изготовления технических, светотехнических и медицинских изделий.

ПММА обладает недостаточной поверхностной твердостью (легко царапается), невысокой теплостойкостью и малой текучестью в размягченном состоянии. Указанные недостатки в определенной степени могут быть устранены сополимеризацией ММА с другими мономерами: стиролом (сополимер МС), стиролом и акрилонитрилом (сополимер МСН). ПММА и сополимеры ММА легко окрашиваются в различные цвета. Из них изготовляют детали к спидометрам, стрелки, шкалы, фирменные знаки, подфарники, козырьки, многие виды галантерейных товаров и канцелярских принадлежностей.

Самоотверждающиеся полиметилметакрилатные пластмассы изготовляют на основе как эмульсионного полимера, так и сополимеров ММА со стиролом или метилакрилатом. В обоих случаях получают смеси порошка полимера (или сополимера) с ММА, пигментом, красителем и инициатором. Обычно они состоят из 55-60 % тонкодисперсного полимера, диспергированного в 35-40 % мономера. Красители или пигменты придают массе желаемый цвет, жизнеспособность ее до отверждения часто регулируется добавлением ингибитора, например гидрохинона (0,005 %) или тригексиламина (1 %). Отверждение массы на холоду происходит при введении инициатора — пероксида бензоила и диметиланилина. Самоотверждающиеся пластмассы применяются для изготовления зубных протезов, а также штампов, литейных моделей, абразивного инструмента.

Полимеры и сополимеры эфиров акриловой и метакриловой кислот — один из наиболее перспективных типов связующих благодаря хорошим эксплуатационным свойствам получаемых покрытий. Основными достоинствами их являются высокая атмосферостойкость и долговечность, оптическая прозрачность, химическая стойкость, хорошие механические и декоративные свойства. Наиболее широко покрытия на основе этих полимеров применяются в автомобильной, тракторной, авиационной, электро- и радиотехнической промышленности, машиностроении.

На основе акрилатов готовят лаки, неводные и водные дисперсии, порошковые краски; композиции, не содержащие растворителей и отверждающиеся под действием излучений высокой энергии, клеи. Кроме термопластичных широко используются термореактивные полимеры, содержащие гидроксильные, карбоксильные, амидные и эпоксидные группы, способные на холоду или при нагревании вступать в межмолекулярные химические реакции. Из термопластов наиболее широкое применение находят полибутилметакрилат и полиизобутилметакрилат, получаемые суспензионной полимеризацией и перерабатываемые из растворов в толуоле, ацетоне или этилацетате в пленки толщиной от 0,5 до 2,5 мм (покрытия, прокладки).

Большое значение для получения атмосферостойких покрытий приобретают водоразбавляемые и водорастворимые сополимеры, получаемые сополимеризацией акриловых мономеров в смешивающихся с водой органических растворителях или в водной эмульсии, а также порошковые краски. В промышленности, медицине быту применяются цианакрилатные клеи(циакрин).