- •Введение

- •3 Вакуумные системы и их элементы

- •4 Устройство вакуумной камеры для получения тонких пленок термическим испарением

- •5 Основные неисправности и методы их устранения

- •6 Выбор устройства для передачи движения в вакуумную камеру

- •7 Разработка механического устройства поворота заслонки

- •9.2 Ресурсосбережение на промышленном предприятии.

- •10.2. Информационный этап

- •14. Прибыль (с учетом рентабельности)

- •12.2 Обеспечение безопасности при изготовлении разрабатываемого устройства.

- •12.3 Анализ выполнения требований безопасности к производственному оборудованию и рабочим местам.

- •12.4 Обеспечение электробезопасности.

- •12.5 Анализ соблюдения требований производственной санитарии.

- •12.5.1 Нормализация параметров микроклимата, чистоты воздушной среды в производственном помещении.

- •12.5.2Освещение производственных помещений.

- •12.5.3 Защита от шума, инфразвука, ультразвука и вибрации.

- •12.6 Обеспечение пожарной безопасности.

- •12.7 Обеспечение охраны окружающей среды.

- •Заключение

4 Устройство вакуумной камеры для получения тонких пленок термическим испарением

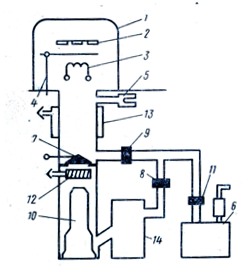

На рисунке 4.1 схематически показано устройство вакуумной установки, применяемой для получения тонких пленок путем термического испарения в вакууме. Установка состоит из рабочей камеры, вакуумной системы и пульта управления.

Рабочая камера выполнена в виде цилиндрического колпака из нержавеющей стали со смотровыми окнами, краном для напуска воздуха - натекателем 6 и манометрами 13 для измерения давления. Этот колпак устанавливается на базовой плите, через которую проходят все провода от колпака. Вакуумно-плотное соединение рабочей камеры с базовой плитой достигается с помощью прокладки 14 из эластомера, обладающего незначительным газовыделением.

Внутри рабочей камеры расположены нагреватели 2 для обезгаживания, испаритель 7 для нагрева напыляемых веществ, трафарет (маска) 5, обеспечивающий заданную конфигурацию тонкопленочного слоя, и подложка 4 с нагревателем 3, на которой конденсируется испаряемое вещество. Между испарителем и маской помещена заслонка 15, позволяющая прекращать процесс напыления, как только толщина напыляемой пленки достигнет требуемого значения.

Вакуумная система представляет собой последовательное соединение паромасляного 11 и вращательного 10 насосов. Откачка рабочего объема производится через отверстие в базовой плите. На входе паромасляного насоса установлены маслоотражатель, ловушка 12 и затвор 9, отделяющий входной патрубок паромасляного насоса от рабочего объема. Первоначальное удаление основной массы воздуха из рабочего объема установки производится вращательным насосом по трубопроводу, соединенному через вентиль 8 с откачиваемым объемом.

Пульт управления состоит из высоковольтного и низковольтного источников питания, с помощью которых нагревается испаряемое вещество и возникает тлеющий разряд между электродами для ионизации откачиваемого газа. Высоковольтный источник необходим также, если испарение материалов и очистка подложек осуществляются путем электронной бомбардировки. На пульте управления устанавливаются контрольные приборы для ионизационного и термопарного манометров, определения скорости напыления и толщины полученных пленок, температуры подложки и другим.

|

|

|

|

Рисунок 4.1 – Схематическое устройство вакуумной установки

5 Основные неисправности и методы их устранения

Таблица 5.1 – Основные неисправности и методы их устранения.

-

№

Характерная неисправности

Вероятная причина

Методы устранения

1

Установка вакуумного напыления не обеспечивает вакуум ниже 5•10-1 ÷ 2•10-1мм.рт.ст.

Натекание извне , загрязнение насоса механического

Заменить вакуумные уплотнения или подтянуть крепеж.

Помыть насос 4-х хлористым углеродом или бензином Б-10 ГОСТ 1012-54, заменить масло.

2

Установка не обеспечивает вакуум ниже 1•10-4 мм.рт.ст.

Течь сильфонов

Плохо работает паромасленный насос.

А)недостаточная подача

охлаждающей воды;

Б) загрязнение насоса или недостаточное количество масла;

В) недостаточный нагрев масла;

Г) течь клапанной

Поднять или заменить.

Обеспечить нормальную подачу воды с давлением не ниже 2 Ома.

Заменить или долить масло в насосе.

Обеспечить требуемую мощность плитки, при необходимости произвести замену нагревателя.

№ |

Характерная неисправности |

Вероятная причина |

Методы устранения |

2 |

|

коробки; Д) вакуумные уплотнители колпака не обеспечивают герметизацию подкалпочного устройства; Е) течь вентиля -натекателя дозированного напуска газа; Ж) загрязнение подколпочного устройства |

Заменить уплотнительные манжеты.

Заменить уплотнители или затянуть крепеж.

Обеспечить плотное прилегание иглы к медной подушке.

Промыть узлы и детали подколпочного устройства согласно контрольно– прафилактических работ. |

3 |

Не поступает азот на ловушку |

Образование конденсата |

Продуть сжатым воздухом |

4 |

Нет тока напряжения |

Сгорел нагреватель |

Заменить |