- •1. Эксплуатационное обслуживание конденсационных установок

- •1.1 Конденсационные установки

- •1.2 Механические загрязнения

- •1.3 Биологические загрязнения

- •1.4 Солевые загрязнения конденсаторов

- •2. Ремонт конденсаторов

- •2.1 Чистка конденсаторов.

- •2.2. Плотность конденсаторов.

- •2.3. Повреждение трубок.

- •2.4. Замена и развальцовка трубок.

- •2.5. Уплотняющие покрытия трубок.

- •2.6 Устранение присосов воздуха в вакуумной системе.

- •3. Неполадки в работе конденсационной установки

- •3.1 Быстрое увеличение давления

- •3.2 Медленное повышение давления

- •3.3 Нарушения водяной плотности конденсатора

- •4.Расчет технико-экономических показателей аэс

- •Выводы по разделу

- •Заключение

- •Список литературы

2. Ремонт конденсаторов

2.1 Чистка конденсаторов.

Конденсатор является аппаратом, который служит для создания при определенных условиях нагрузки турбины и температуры охлаждающей воды глубокого вакуума в выхлопном патрубке турбины и возвращения чистого деаэрированного конденсата для питания паровых котлов. Требования к высокому качеству конденсата в особенности возрастают в блочных установках с бессепараторными котлами.

При ремонте конденсаторов основными работами являются: чистка трубок, устранение присосов воды и воздуха в паровое пространство конденсаторов и замена трубок.

Степень загрязнения внутренней поверхности трубок конденсаторов зависит от жесткости воды, наличия в ней органических и механических примесей, температуры и скорости охлаждающей воды, а также от нагрузки конденсатора, периодичности чистки и т.д.

На различных электростанциях в зависимости от местных условий периодичность чистки колеблется в самых широких пределах (от 3—4 раз в месяц и чаще до одного раза в год и реже).

Например, если при охлаждении конденсаторов речной водой содержащиеся в ней микроорганизмы образуют на внутренних стенках труб слизистый и илистый осадок в виде мягкого шлама, число часов работы между чистками летом уменьшается, а зимой увеличивается; весной до и после половодья, когда вода приносит c собой большое количество всякого рода механических примесей, очистку приходится производить чаще, некоторые электростанции в периоды половодья вынуждены проводить чистку конденсаторов, особенно трубных досок, почти каждую ночь.

Различные свойства охлаждающей воды и вызываемые ими различные по составу и твердости отложения на трубах породили большое разнообразие способов чистки трубок конденсаторов, дающих положительный эффект в

одних условиях и являющихся непригодными для других. Выбор способа чистки трубок для каждого конденсатора должен производиться, исходя из конкретных местных условий качества охлаждающей воды, необходимости максимального ускорения чистки с достижением ее высокого качества и, наконец, экономических соображений.

Чистка трубок конденсаторов выполняется двумя способами; механическим и химическим. К числу наиболее известных механических способов чистки трубок относятся.

1) непрерывная чистка трубок при работе турбины под нагрузкой с помощью циркулирующих через трубки резиновых шариков;

2) периодическая очистка трубок, без остановки турбины сильными струями воды с помощью сопел, устанавливаемых в водяных камерах конденсаторов;

3) простреливание через трубки давлением воды или сжатого воздуха резиновых, волосяных, проволочных или металлических ершей;

4) чистка трубок шомполами;

5) промывка трубок струёй воды или сжатого воздуха с примесью песка или летучей золы;

6) промывка трубок за счет повышения скорости воды, вводимой с давлением до 10 ат с помощью особых стационарных приборов или смесью воды и воздуха, вводимой с помощью специальной головки;

7) высушивание трубок.

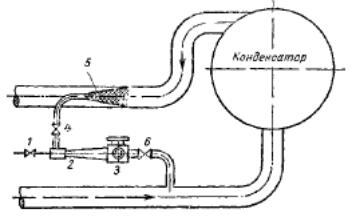

Наиболее распространенным способом механической чистки, особенно при мягких отложениях ила и шлама, является непрерывная чистка трубок конденсаторов по схеме рис. 11 с помощью резиновых шариков, циркулирующих по трубкам при нормальной работе турбины. Этот способ, помимо повышения вакуума и соответствующей экономии топлива, освобождает персонал от очень трудоемкой работы по чистке конденсаторов турбин.

1 - задвижка на подводе воды, 2 — струйный насос, 3 — загрузочный бачок с окнами для контроля работы установки, 4 — задвижка на выходе из установки, 5 — шарикоулавливающая конусная сетка, 6 — задвижка на входе в струйный насос.

Рисунок 11.- Схема установки для непрерывной очистки трубок конденсаторов резиновыми шариками.

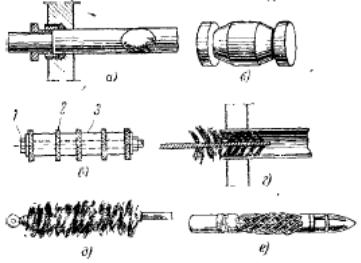

Во время ремонта продолжает применяться очень трудоемкая механическая чистка трубок путем проталкивания через трубки давлением воды, сжатого воздуха или вручную шомполами (в зависимости от характера загрязнений) резиновых, волосяных и металлических щеток и ершей (рис. 12).

При мягких отложениях через трубки давлением воды прогоняются резиновые шарики (рис. 12,а) и резиновые цилиндрики (рис. 12,б). При более твердых отложениях применяются наборные цилиндрики (рис. 12,в), которые обычно изготовляются в цехе, из листовой резины толщиной 3—4 мм, нарезанные из этой резины отдельные кольца-поршеньки 2 диаметром, соответствующим диаметру трубки, нанизываются на болтики 1 длиной 80—100 мм с прокладкой между ними шайб или отрезков газовой трубки 3. Для повышения эффективности чистки резиновые и наборные цилиндрики соединяются последовательно с волосяными щетками (рис12,г). При твердых отложениях применение указанных цилиндриков не дает должного эффекта, так как они часто застревают в трубках, в этих случаях применяется простреливание трубок проволочными щетками (рис. 12,д) или металлическими ершами (рис. 12,е). Для подвода воды под давлением 3—8 ат и простреливания указанных цилиндриков или ершей применяются «пистолеты» различного типа.

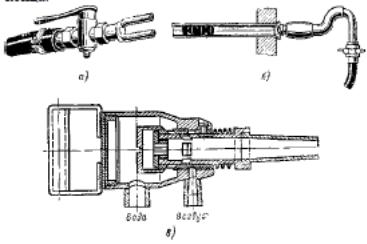

«Пистолет», изображенный на рис. 13а, имеет два мундштука, и подвод воды от магистрали резиновым шлангом к «пистолету» открывается одним поворотом рукоятки пробкового крана; наличие двух мундштуков позволяет ускорить производство работ. В трубки закладываются одновременно все имеющиеся в наличии резиновые цилиндрики или металлические ерши (не менее 100 шт) и затем их, после прижатия мундштуков к двум трубкам одновременно, простреливают через трубки напором струи воды.

«Пистолет» (рис. 13,б) при вводе мундштука в трубку и нажиме на него открывает имеющийся в «пистолете» клапан и вода под давлением простреливает заложенный в трубку резиновый или металлический цилиндрик. После вылета цилиндрика из трубки и при выводе мудштука «пистолета» из трубки для установки его в следующую трубку клапан давлением воды закрывается автоматически.

При очень твердых отложениях или при сильном засорении очистка трубок простреливанием вообще неприменима, так как не снимает со стенок трубок этих отложений и вызывает застревание цилиндриков и ершей в трубках. В этих случаях трубки приходится предварительно очищать шомполами с укрепленными на концах щетками или ершами, типов указанных на рис. 13.

Вместо проталкивания шомполов вручную в некоторых случаях применяются приспособления для моторного привода шомполов, однако в связи с громоздкостью и малой производительностью они не находят широкого применения.

Применение всех указанных способов механической очистки трубок требует большой затраты труда, длительной остановки турбины на чистку и создает неудобные и тяжелые условия труда рабочих, занятых на чистке. Особенно эти условия становятся тяжелыми, когда используется возможность отключения по воде половины двух поточного конденсатора непрерывного действия и чистка трубок производится при работе турбины под нагрузкой. При работе в течение нескольких часов в водяных камерах конденсаторов рабочие непрерывно подвергаются действию воды, что зимой усугубляется сквозным ветром в конденсаторе и низкой температурой воды.

Эффект, достигаемый этими способами чистки, также не всегда удовлетворителен, так как на трубках остается пленка слизи, способствующая быстрому повторному зарастанию конденсатора. К недостаткам этих способов, в особенности при применении шомполов и металлических ершей, следует также отнести появление на внутренних стенках трубок царапин (рисок) и продольных борозд иногда глубиной до 0,5 мм, вследствие чего в эксплуатации такие трубки подвергаются усиленной коррозии. В настоящее время чистка трубок с помощью шомполов применяется только на малых турбинах, а простреливание—при длительных остановках турбины.

а — резиновый шарик б — резиновый цилиндрик в — наборный резиновый цилиндрик, г — волосяная щетка, д—проволочный ерш, е — металлический ерш.

Рисунок 13- Щетки и ерши для чистки трубок конденсаторов.

Продувку трубок песком посредством водяной или воздушной струи под большим давлением, даже если песок смешивается с летучей золой, особо рекомендовать к применению не следует; этот способ, хотя и дает хорошие результаты, но приводит к износу трубок и требует больших затрат, не окупающихся улучшением работы конденсатора.

Промывка трубок за счет повышения скорости воды производится или водой с повышенным давлением (до 10 ат), вводимой с помощью особых стационарных устройств, или смесью воды и воздуха с помощью специальной головки (рис13,в). Эти промывки дают положительный результат только в начальной части трубки, так как по мере прохождения струи воды по длине трубки скорость воды быстро падает и соответственно ухудшается и качество чистки.

Одним из эффективных способов чистки трубок как с мягкими, так и жесткими отложениями является заполнение парового пространства холодной водой и продувка трубок насыщенным паром давлением в 4—6 ат, подводимым к трубкам суживающимся соплом по изолированному трубопроводу диаметром 25—32 мм с компенсаторами в горизонтальной и вертикальной плоскостях. Этот способ при правильном его применении пригоден также для чистки трубок подогревателей и обеспечивает очистку трубок до металлического блеска. При вводе сопла в каждую трубку и пропуске струи пара все мягкие отложения и отложения в виде накипи отделяются от трубок и выносятся с их другого конца.

Рисунок 13- «Пистолеты» для чистки трубок конденсаторов.

Отделению накипи от поверхности трубок способствуют разность тепловых расширений и большая скорость пара, поэтому эффективность очистки повышается при не прерывном прокачивании воды через паровое пространство, что не допускает ее нагрева. Этот способ чистки требует тщательной, с точки зрения техники безопасности, подготовки и проведения всех работ; в частности, необходимо обеспечить хорошую изоляцию трубопровода в местах, где с ним соприкасаются руки; при вводе сопла в трубку паровой вентиль должен открываться полностью только после небольшого его открытия, при котором можно убедиться, что трубка не забита; учитывая большую скорость выхода пара из трубок, должны устанавливаться на выходе пара из трубок отбойные щитки и т.д.

При всех указанных способах лучшие результаты получаются при чистке трубок против хода воды в конденсаторе, так как на выходной части трубок откладывается большая часть слизи и грязи.

Эффективным способом чистки трубок является способ высушивания (термический способ), который применяется при мягких биологических отложениях. Этот способ состоит в том, что через открытые с двух сторон люки в крышках конденсаторов, после очистки трубных досок от крупных отложений (мусор, щепа и пр.), все трубки для удаления воды продуваются воздухом, поступающим от компрессора через резиновые шланги с наконечниками, вставляемыми в трубки. После удаления из трубок воды через водяную камеру со стороны входа воды переносным вентилятором или шлангами от компрессора прогоняется теплый воздух, который, пройдя по всем трубкам, выходит через водяную камеру со стороны слива циркуляционной воды. Благодаря циркуляции воздуха отложившаяся на трубках слизь подсыхает, органические отложения отмирают и значительно сокращаются в объеме. Высохшая пленка ила коробится и сама отслаивается от стенок трубок в виде тонких сухих пленок листочков, легко удаляемых при пуске циркуляционной воды.

Этот способ требует полного высушивания трубок, на что нужно достаточное время, поэтому такое, почти естественное, подсушивание применяется преимущественно при длительных остановках турбин на ремонт. Ускорение процесса высушивания может быть достигнуто путем заполнения парового пространства конденсатора горячим конденсатом с температурой 65—70° С и продувки трубок воздухом, подогретым до 50 — 55° С; все остальные операции проводятся так же, как указано выше. Термический способ чистки может быть применен и на работающей турбине, при поочередном отключении каждой половины конденсатора (см. ниже) и ускорении подсушки путем снижения вакуума на турбине до температуры 50—55° С на выхлопе.

Для уменьшения простоев турбин, связанных с чисткой трубок конденсаторов, большинство современных турбин имеют конденсаторы, выполненные по воде двух поточными; это дает возможность, при отключении по воде и по воздуху одной половины конденсатора и частичном снижении нагрузки турбины, производить чистку трубок одним из описанных выше способов — сначала одной половины конденсатора, а затем после включения в эксплуатацию этой половины произвести аналогичную работу по второй половине конденсатора. При отключении воды на одну половину конденсатора в трубках второй половины конденсатора поток воды движется с повышенной скоростью, увлекая за собой частицы грязи; однако только за счет этого недостаточно большого повышения скорости воды удовлетворительной очистки трубок не получается.

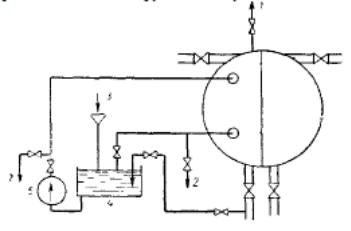

где:1-воздушник, 2 — отбор пробы, 3 — заливка реагента, 4 — бачок для раствора, 5—перекачивающий насос.

Рисунок 14- Схема принудительной циркуляции раствора для чистки трубок конденсатора.

Перед чисткой необходимо убедиться в плотности конденсатора, так как после спуска воды из водяной камеры конденсатора, намеченного к чистке, через неплотную вальцовку, сальник или поврежденную трубку вместо воды начнет засасываться воздух. Проверка плотности производится во время спуска воды путем наблюдения за падением вакуума и в случае резкого снижения вода вновь открывается на отключенную часть конденсатора.

При снижении вакуума в допустимых пределах можно открыть люки конденсатора и до начала чистки произвести его уплотнение на ходу. Пропускающие вальцовочные соединения должны быть подвальцованы, сальники подтянуты, а в случаях повреждений самих трубок последние забиты с обеих сторон деревянными пробками.

К числу способов химической чистки трубок конденсаторов относятся промывка раствором каустической соды (едким натром) и промывка раствором соляной кислоты.

Чистка каустической содой применяется при мягких отложениях. В водяную камеру конденсатора после ее заполнения водой вводится раствор каустической соды концентрацией 2% (по весу), относя к количеству воды, заполняющей водяную камеру конденсатора; вода подогревается паром низкого давления, вводимым в конденсатор через специальные штуцеры. Для циркуляции раствора одновременно с подогревом до температуры 60—65° С производится прокачивание воды в водяном пространстве конденсатора в течение 2—3 ч по схеме рис. 14.

При жесткой охлаждающей воде и наличии твердых отложений производится химическая чистка трубок при помощи слабого раствора технической соляной кислоты; концентрация раствора в конденсаторе не должна превышать 2—3%, а для уменьшения корродирующего действия соляной кислоты на стальные поверхности конденсатора в качестве пассиватора применяется столярный клей, формалин и другие вещества в концентрации 1—2 г/л раствора.

Соляная кислота должна заливаться в конденсатор в виде заранее приготовленного раствора. Промывка производится так же, как и промывка каустической содой, с принудительной циркуляцией и с подогревом воды до 50—60° С.

В процессе промывки должен производиться контроль концентрации раствора, которая в начале циркуляции быстро падает, поэтому приходится добавлять свежие порции кислоты. Водяное пространство конденсатора, почти полностью заполненное водой (до уровня выше верхнего ряда трубок), должно быть тщательно отключено от всех магистралей задвижками, чтобы избежать утечки раствора через не плотности. Весь процесс промывки длится обычно 3—4 ч и определяется тем, что в процессе растворения отложений концентрация залитого раствора соляной кислоты снижается и последний доливается до тех пор, пока снижение концентрации не приостановится. По окончании чистки и отключении циркуляции производится промывка трубок нормальным пуском охлаждающей воды через конденсатор.

Практика и лабораторные исследования показали, что применение каустической соды и соляной кислоты при указанной выше концентрации для чистки конденсаторов при правильном и тщательном ее проведении достаточно эффективно и безопасно. Потери металла конденсатора и его трубок, в особенности, если принять во внимание большие периоды между чистками и непродолжительность времени чисток, ничтожно малы. При лабораторном исследовании глубина разрушения латуни трубки за одну чистку за 8 ч при 10%-ной соляной кислоте и подогреве до 80° С составила 0,002 мм, а при 5%-ной 0,0006 мм. Поэтому разъедание трубок, если и имеет место, то настолько незначительное, что не может являться препятствием для применения этих способов, так как трубки требуют замены вследствие износа, местных изъязвлений и выщелачивания цинка значительно раньше, чем может сказаться действие слабых растворов каустической соды или соляной кислоты.

Несмотря на указанное, следует учесть, что при неправильном выборе концентрации раствора и неправильном ведении процесса чистки, когда концентрация раствора, в особенности при применении соляной кислоты, неравномерна в различных частях конденсатора (без применения циркуляции), возможны неприятные последствия, связанные с быстрым разъеданием металла трубок и стальных поверхностей.

Там, где осадки носят слизистый и илистый характер с большим количеством органических веществ, в эксплуатации с большим успехом применяется хлорирование циркуляционной воды, как предупредительное мероприятие против биологического загрязнения трубок (убивает микроорганизмы и тем самым предупреждает их размножение). Особенно большое значение хлорирование имеет там, где в воду попадает много водорослей и загрязнений растительного происхождения (стебли, листья и пр.).

Таким образом, применение хлорирования способствует уменьшению содержания органических веществ, не дает возможности приставания водорослей, ила и грязи к стенкам трубок и тем самым обеспечивает длительное поддержание трубок конденсаторов в чистом виде. Кроме улучшения вакуума, хлорирование сводит к минимуму простои турбин для чистки конденсаторов и избавляет персонал от наиболее грязной, неприятной и трудоемкой работы по чистке.

Предохранение от солевых отложений в трубках конденсаторов производится путем химической обработки охлаждающей воды дымовыми газами, отходящими от котлов. Такая обработка носит название рекарбонизации охлаждающей воды и основана на обогащении охлаждающей воды углекислотой, содержащейся в дымовых газах. Для этой цели дымовые газы, забираемые из дымовой трубы, пропускаются через золоуловители и нагнетаются водяным инжектором или вентилятором под слой воды в приточный канал; подача производится через развитую систему трубок с отверстиями, что обеспечивает увеличение поверхности контакта газа с водой и лучшее их перемешивание. Рекарбонизация циркуляционной воды является высокоэффективным и дешевым способом борьбы с солевыми отложениями в трубках конденсаторов, не требующим применения специальной аппаратуры и доставки со стороны каких-либо реагентов.

Для этих же целей применяется фосфатирование охлаждающей воды путем присадки в нее таких недефицитных фосфатных реагентов, как гексаметафосфат натрия, суперфосфат, тринатрийфосфат, а также продувочные воды котлов, которые содержат в избытке соли фосфата.

При капитальном ремонте, кроме чистки трубок, производится чистка сборника конденсата и водоуказательных стекол конденсаторов, ремонт хлораторной установки, ремонт задвижек на входе и выходе охлаждающей воды, чистка приемных и сливных колодцев и по возможности чистка водоводов от отложений и обрастании. Чистку водоуказательных стекол от «мутных» налетов следует производить мягкими тампонами, а не ершами, так как образующиеся царапины на стеклах вызывают их быстрый выход из строя (растрескивание).