- •1. Эксплуатационное обслуживание конденсационных установок

- •1.1 Конденсационные установки

- •1.2 Механические загрязнения

- •1.3 Биологические загрязнения

- •1.4 Солевые загрязнения конденсаторов

- •2. Ремонт конденсаторов

- •2.1 Чистка конденсаторов.

- •2.2. Плотность конденсаторов.

- •2.3. Повреждение трубок.

- •2.4. Замена и развальцовка трубок.

- •2.5. Уплотняющие покрытия трубок.

- •2.6 Устранение присосов воздуха в вакуумной системе.

- •3. Неполадки в работе конденсационной установки

- •3.1 Быстрое увеличение давления

- •3.2 Медленное повышение давления

- •3.3 Нарушения водяной плотности конденсатора

- •4.Расчет технико-экономических показателей аэс

- •Выводы по разделу

- •Заключение

- •Список литературы

1.3 Биологические загрязнения

Биологические загрязнения представляют собой отложения на внутренней поверхности трубок конденсатора живых простейших микроорганизмов и водорослей, называемых биологическими обрастаниями.

Биологические обрастания вызывают значительное дополнительное сопротивление теплопередаче. При наличии благоприятных температурных условий бактерии и водоросли могут размножаться, вызывая увеличение

толщины обрастания. Обычно загрязнения органического происхождения состоят из нескольких видов растений и микроорганизмов с преобладанием одного какого-либо вида.

Биологических загрязнений являются различные бактерии. В сильно загрязненных водах широко распространены зооглейные и нитчатые бактерии. При наличии в охлаждающей воде железа наблюдается развитие железобактерий, которые способны очень быстро размножаться. Присутствие в воде сульфатов способствует появлению серобактерий и сульфатовосстанавливающих бактерий, которые к тому же могут способствовать интенсивной коррозии трубок.Заселение конденсаторных трубок микроорганизмами происходит постепенно и начинается с осаждения на них каких-либо механических частиц или водорослей. Установлено, что на чистой металлической поверхности латунных трубок микроорганизмы не поселяются, что может быть объяснено токсическим действием меди на микроорганизмы. Существенное влияние на интенсивность обрастания конденсаторных трубок оказывают температурные условия. Опыт эксплуатации показывает, что зимой обрастание в ряде случаев происходит более интенсивно, чем летом. Объясняется это, по - видимому, тем, что в холодное время температурные условия в конденсаторе (10—20°С) наиболее благоприятны для развития бактерий, в то время как летом температура стенки трубок может достигать 40°С и выше. При этой температуре большинство микроорганизмов погибает.

Интенсивность обрастания трубок по ходам воды в конденсаторе также неодинакова и изменяется в зависимости от времени года. Зимой наиболее интенсивное обрастание трубок можно наблюдать в последних ходах, тогда как в жаркое время обрастание последних ходов может быть

менее интенсивно, чем в первом ходе. Отметим, что наличие слизистых отложений внутри трубок способствует прилипанию к поверхности песчинок, частиц ила и других механических примесей, которые при наличии чистых труб были бы смыты током воды. Все эти обстоятельства требуют разработки эффективных мероприятий по предотвращению и устранению биологических загрязнений конденсатора. Одним из таких способов является хлорирование циркуляционной воды .

Хлор, растворенный в воде, оказывает на микроорганизмы токсическое действие, в результате чего жизнедеятельность бактерий оказывается подавленной. В таком состоянии они не размножаются, теряют способность удерживаться на трубках и смываются потоком воды, проходящей через трубки. Отметим, что в данном случае речь идет не о полном уничтожении микроорганизмов, а об ослаблении их жизнедеятельности, что может быть обеспечено сравнительно небольшим расходом реагента.

Практика показывает, что для достижения желаемых результатов нет необходимости в непрерывном хлорировании циркуляционной воды. Вполне удовлетворительный эффект дает периодическая подача хлора. При этом металлическая поверхность латунных трубок активируется хлором и оказывает на микроорганизмы токсическое действие в перерывах между подачами хлора.

Интервалы между периодами подачи хлора и длительность самих периодов подачи зависят от количества и видов содержащихся в воде растительных и животных организмов, от их способности поселяться и размножаться на стенках трубок, от их устойчивости к воздействию хлора.

На практике применяются самые разнообразные режимы периодического хлорирования, среди которых можно встретить интервалы между подачами хлора от 10 мин до нескольких суток, а продолжительность подачи — от 2—3 мин до нескольких часов. В большинстве случаев надлежащий режим хлорирования следует выбирать опытным путем. Дозировку хлора в период хлорирования рекомендуется поддерживать такой, чтобы в охлаждающей воде на сливе из конденсатора количество активного хлора составляло 0,2—0,3 мг/кг. В ряде случаев рекомендуется эту норму увеличить до 0,5—1 мг/кг, а иногда и до 2,0 мг/кг.

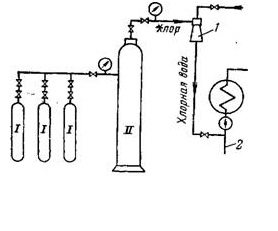

Хлорирование циркуляционной воды производится либо чистым жидким хлором, либо хлорной известью .

Схема хлорирования воды жидким хлором представлена на рис.3. Жидкий хлор, находящийся в баллонах /, испаряется и постукает в промежуточную емкость II, откуда с помощью водоструйного эжектора 1 подается во всасывающую линию циркуляционного насоса

Рисунок 3-Схема установки хлорированной воды , жидким хлором . |

Са2. Эта установка достаточно проста, однако использование чистого хлора требует тщательного соблюдения всех мер безопасности, поскольку хлор является ядовитым газом. Точно такие же меры предосторожности необходимо предпринимать при хранении и транспортировке баллонов с жидким газом.

На электростанциях небольшой и средней мощности для хлорирования охлаждающей воды может быть применена хлорная известь. По своим бактерицидным свойствам она равноценна жидкому хлору.

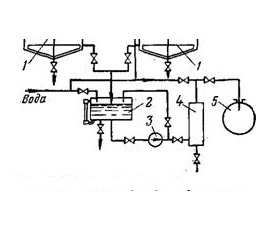

Применение хлорной извести при соблюдении соответствующих мер полностью исключает опасность отравления персонала, отсутствует необходимость повседневного наблюдения за появлением не плотностей и утечек хлора, упрощается транспортировка. Хлорная известь содержит 32—36%' активного хлора, однако в результате воздействия света, в особенности прямых солнечных лучей, влажности и других факторов содержание активного хлора в извести нередко снижается до 20—25%' и ниже. Это обстоятельство необходимо учитывать при приготовлении растворов хлорной извести и его дозировках в циркуляционную воду. Для хлорирования охлаждающей воды хлорной известью из нее предварительно должен быть приготовлен раствор соответствующей концентрации. Высококонцентрированный раствор хлорной извести, известный под названием «известкового молока», при подаче в циркуляционную систему турбины может создать условную концентрацию хлора в воде до 50—100 г/кг, в то время как обработка воды чистым хлором при обычных температурах не позволяет создавать концентрацию хлора в воде свыше 15 мг/л. Это свойство хлорной извести расширяет возможности хлораторной установки с точки зрения реализации тех или иных режимов обработки воды.На рисунке. 4 . приведена схема хлораторной установки на хлорной

1 4 — фильтр;5 — циркуляционная магистраль. Рисунок. 4-Схема хлораторной установк |

Извести с подачей раствора насосом.

Для эффективного использования бактерицидных свойств хлора необходимо обеспечить хорошее перемешивание хлора или раствора хлорной извести со всей массой воды, поступающей в конденсатор. Наилучшее перемешивание может быть обеспечено при подаче хлора во всасывающий патрубок циркуляционного насоса. При наличии общего напорного циркуляционного водовода для обработки того или иного конденсатора хлор необходимо вводить в напорный трубопровод. Это усложняет установку и ухудшает процесс перемешивания хлора с водой. Для обеспечения надлежащего перемешивания при подаче хлора в напорную магистраль необходимо располагать место ввода на расстоянии 20—30 м до конденсатора.

Из других способов химической обработки воды на электростанциях необходимо отметить использование для этой цели гипохлорита натрия, пентахлорфенолята натрия и медного купороса.

Гипохлорит натрия обладает более сильными бактерицидными свойствами по сравнению с хлорной известью. Водные растворы гипохлорита натрия не дают взвесей, кроме того, могут сохраняться более длительное время, чем раствор хлорной извести. На электростанциях это соединение может производиться путем электролиза раствора поваренной соли. К преимуществам пентахлорфенолята натрия следует отнести хорошую растворимость его в воде, не агрессивность к металлам, а также стабильность раствора, поскольку он, воздействуя на микроорганизмы, не реагирует с большинством органических и неорганических веществ, содержащихся в воде.

Медный купорос также относится к числу реагентов, обладающих токсическими свойствами по отношению к микроорганизмам. Его дозировка в циркуляционной воде должна составлять около 0,1— 0,3 мг/кг.

Однако имеются указания на то, что медный купорос является сильным ядом для рыб, обитающих в реках и станционных водоемах, вследствие чего необходимо тщательно следить за концентрацией медного купороса в сбрасываемых водах. Это положение является общим для всех способов химической обработки охлаждающей воды, поскольку неосторожное использование токсичных реагентов может служить причиной массовой гибели рыбы, особенно в системах с оборотным водоснабжением (пруды-охладители).Что касается циркуляционных систем с градирнями и брызгальными бассейнами, то здесь концентрация химических веществ, применяемых для борьбы с микроорганизмами, может быть существенно повышена, если это, естественно, оправдывается экономически.

Особым преимуществом химической очистки трубок от биологических отложений является то, что этот метод не требует ограничения нагрузки агрегата и может производиться на ходу турбины. Этим же свойством обладает и широко применяющийся в последнее время у нас и за

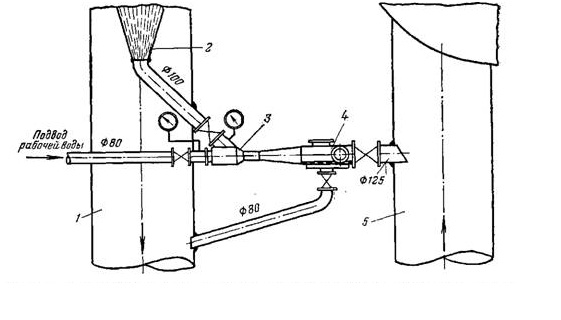

рубежом способ механической непрерывной очистки трубок резиновыми шариками. Идея этого метода заключается в том, чтобы обеспечить непрерывную циркуляцию через трубную систему определенного количества резиновых шариков, которые, касаясь внутренних стенок конденсаторных трубок, счищали бы приставшую к поверхности слизь .Принципиальная схема такой установки представлена на рис. 5 Резиновые шарики, первоначально загружаемые через загрузочную камеру 4, струйным насосом 3 вводятся в напорную линию конденсатора о. Увлекаемые потоком циркуляционной воды, шарики проходят по трубкам конденсатора, очищая их от отложений, и попадают в сливные трубопроводы конденсатора 1.

В сливных трубопроводах устанавливаются конусные сетки 2, улавливающие шарики и направляющие их во всасывающую магистраль струйного насоса.

После длительной эксплуатации изношенные шарики по специальному трубопроводу сбрасываются в циркуляционный канал.

Рисунок 5-Отчистка резиновыми шариками трубопровода в циркуляционных каналах. |

Для работы установки применяются шарики с диаметром на I— 2 мм меньше, чем внутренний диаметр трубок, и удельным весом в пределах 0,9—1,2 г/см3. В потоке циркуляционной воды они находятся практически во взвешенном состоянии, что обеспечивает довольно равномерное их распределение по трубам. Количество шариков должно составлять примерно 10—20% числа очищаемых трубок. При такой загрузке каждая трубка конденсатора будет обрабатываться 1 раз в 1—2 мин. Для наблюдения за циркуляцией шариков имеется специальный иллюминатор в загрузочной камере. Работу установки можно считать удовлетворительной, если через иллюминатор наблюдается циркуляция не менее четырех - пяти шариков в секунду. Шарики, износившиеся на 4—5 мм на диаметр, заменяются новыми.

Для обеспечения эффективной работы установки конденсаторные трубки предварительно должны быть тщательно очищены от всех видов загрязнений, поскольку подача шариков в сильно загрязненный конденсатор может вызвать закупорку трубок шариками. Это же явление может возникнуть при заметных отклонениях в сторону уменьшения внутренних диаметров конденсаторных труб, в том числе и за счет местного смятия стенки трубки. Поэтому при пуске установки в ход рекомендуется все трубки проверить калибром, имеющим диаметр на 0,5 мм меньше внутреннего диаметра трубок. Трубки, через которые калибр не проходит, должны быть заменены. Калибровку необходимо производить после чистки конденсатора.

Хорошо отлаженные установки могут работать много месяцев без всякого вмешательства обслуживающего персонала. Установки могут работать непрерывно или включаться периодически. При небольшой интенсивности образования отложений очистка может производиться в течение 4—8 ч в сутки. Для повышения эффективности очистки в зарубежной практике применяются шарики с абразивными включениями и шарики из губчатой резины. Последние имеют диаметр на 1—2 мм больше, чем внутренний диаметр трубок. При входе в трубку шарик сжимается и проходит трубку, касаясь стенок всем своим периметром. Очистка конденсатора при этом становится более эффективной, но зато увеличивается опасность застревания шариков в трубках.

Из других способов очистки конденсатора на ходу турбины, применяющихся за рубежом, следует отметить гидравлический способ, заключающийся в том, что трубки поочередно промываются сильной струей воды, вытекающей из сопла. Сопло с помощью простого программирующего устройства автоматически перемещается внутри водяной камеры конденсатора, обеспечивая качественную промывку всех трубок. Однако этот способ достаточно сложен и может применяться только в одноходовых и двухходовых конденсаторах. В последнем случае установка располагается в поворотной камере.В случаях, когда ни хлорирование охлаждающей воды, ни шариковая очистка трубок по каким либо причинам не могут быть применены, в качестве временной меры может быть использована очистка трубок от органических обрастаний с помощью термической сушки. Термическая сушка основана на том, что подавляющее большинство микроорганизмов, оседающих на трубках - конденсатора, при температурах 40—60°С погибает и в воздушной среде высыхает. Эта операция легко выполнима и не представляет никакой опасности для турбоагрегата.

Однако в настоящее время предпочтение отдается «сухой» термической обработке. Этот способ заключается в том, что одна из половин конденсатора опоражнивается от циркуляционной воды. Температура отработавшего пара несколько повышается и поддерживается в допустимых пределах путем снижения нагрузки на турбоагрегате. За счет тепла отработавшего пара отложения подсыхают, растрескиваются и отслаиваются от поверхности трубок.

ъОтвод влаги происходит естественным путем через открытые люки водяных камер или принудительно, путем продувки воздуха через трубную систему. Сухие отслоившиеся отложения обычно удаляются водой при быстром заполнении системы из напорного циркуляционного водовода.

Скорость сушки может быть существенно увеличена при продувке трубок горячим воздухом с температурой порядка 60—70°С. Подогрев воздуха, поступающего в конденсатор, может осуществляться в электрокалорифере. Циркуляция воздуха достигается открытием верхнего или нижнего люка конденсатора (в зависимости от того, по какому из трубопроводов — сливному или напорному — производится подача воздуха).

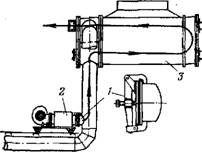

Одна из возможных схем подачи горячего воздуха в конденсатор представлена на рис. 6. Следует обратить внимание на то, что во время сушки турбина работает на ухудшенном вакууме с потерей экономичности и ограничением мощности. В отдельных случаях в результате появления добавочных термических напряжений в трубках могут образоваться трещины, нарушиться плотность вальцовочных соединений. Поэтому, как на это указывалось выше, термическая сушка должна рассматриваться как временная и крайняя мера.

На остановленной машине трубки конденсатора от биологических загрязнений могут очищаться вручную

1— люк; 2 — воздуходувка с электрическим подогревателем; 3 — конденсатор Рисунок. 6-Схема сушки трубок конденсатора подогретым воздухом |

мягкими ершами или путем промывки трубок из брандспойта водой с песком или золой. Существует, кроме того, способ очистки трубной системы продувкой трубок воздухом с песком и водой.

— баки с мешалками; 2 — промежуточный

бак; 3—насос;

— баки с мешалками; 2 — промежуточный

бак; 3—насос;