- •1. Эксплуатационное обслуживание конденсационных установок

- •1.1 Конденсационные установки

- •1.2 Механические загрязнения

- •1.3 Биологические загрязнения

- •1.4 Солевые загрязнения конденсаторов

- •2. Ремонт конденсаторов

- •2.1 Чистка конденсаторов.

- •2.2. Плотность конденсаторов.

- •2.3. Повреждение трубок.

- •2.4. Замена и развальцовка трубок.

- •2.5. Уплотняющие покрытия трубок.

- •2.6 Устранение присосов воздуха в вакуумной системе.

- •3. Неполадки в работе конденсационной установки

- •3.1 Быстрое увеличение давления

- •3.2 Медленное повышение давления

- •3.3 Нарушения водяной плотности конденсатора

- •4.Расчет технико-экономических показателей аэс

- •Выводы по разделу

- •Заключение

- •Список литературы

2.6 Устранение присосов воздуха в вакуумной системе.

Присосы воздуха, вызывающие повышение общего давления в конденсаторе и ухудшающие его работу, могут происходить через фланец горизонтального разъема ЦНД, фланцевые соединения воздушных линий, компенсатор сальникового типа между турбиной и конденсатором (телескопическое соединение), концевые лабиринты ЦНД, выхлопной атмосферный клапан, подогреватель низкого давления или через сальники клапанов, арматуры и других присоединений, работающих под вакуумом; воздух проникает и с паром из котельной, хотя количество воздуха, проникающего таким образом, незначительно.

.

.

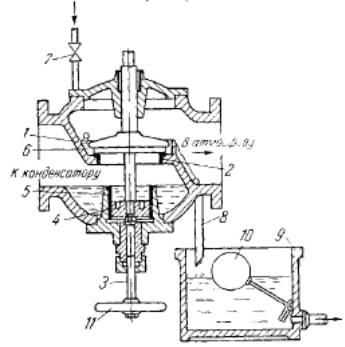

1—тарелка клапана, 2—бронзовое седло, 3—шток клапана, 4—поршень буферного устройства; 5—стакан, 6—желобок для заливки конденсата, 7 — подвод конденсата, 8 — сливная трубка, 9— бачок, 10—поплавок, 11—ручной привод клапана.

Рисунок 20- Выхлопной атмосферный клапан.

Во время ремонта необходимо разобрать, очистить и проверить плотность закрытия выхлопного атмосферного клапана (рис. 20); этот клапан, установленный на атмосферной трубе, присоединяется к горловине конденсатора и предназначается для защиты конденсатора и выхлопного патрубка ЦНД от повышения давления выше атмосферного, что может произойти при срыве вакуума по аварийным причинам (срыв работы циркуляционных насосов, резкое наруш-обнаружения не плотности клапана (большой расход уплотняющего конденсата) необходимо проверить состояние тарелки 1 и плотность прижатия к бронзовому седлу 2, укрепленного на тарелке баббитового кольца. Одновременно с проверкой чистоты напорного 7 и сливного 8 трубопроводов конденсата необходимо проверить состояние поршня 4 буферного устройства, закрепленного на штоке 3 и служащего для предотвращения ударов клапана о седло при посадке, и исправность действия ручного привода на открытие клапана маховичком 11, который в аварийных случаях служит для срыва вакуума и удержания клапана в открытом состоянии.

Мощные современные турбины не рассчитаны на работу с выхлопом пара в атмосферу, даже в течение короткого времени, так как это вызовет сильный нагрев ЦНД и конденсатора и нарушит плотность вальцовочных соединений трубок конденсаторов. Взамен атмосферных клапанов у этих турбин предусмотрены предохранительные клапаны-диафрагмы, предназначенные для предохранения выхлопных патрубков ЦНД и связанных с ними конденсаторов от повышения давления в них сверх атмосферного; они устанавливаются на коробе, приваренном к горловине цельносварного конденсатора, или встроены в выхлопные патрубки цилиндров низкого давления.

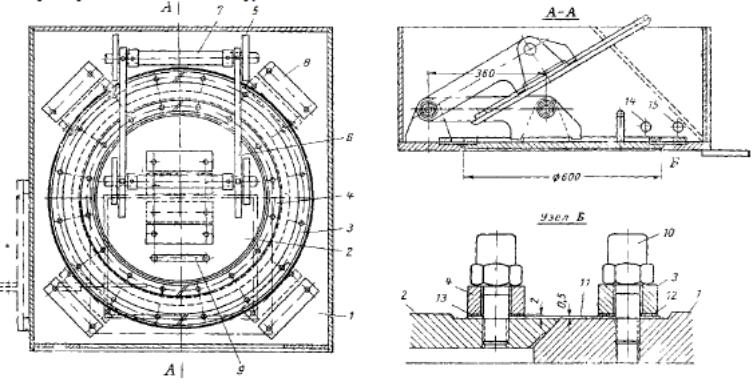

Предохранительный клапан представляет собой сочетание отбрасывающейся тарелки 2 и кольцевой диафрагмы из паронита 11 толщиной 0,5 мм в виде «разрывной» заглушки (рис. 20.).

При возникновении незначительного повышения давления в конденсаторе над атмосферным, паронитовая прокладка разрывается, тарелка отбрасывается в сторону, выхлопная часть ЦНД и конденсатор сообщаются с атмосферой и избыточный пар выпускается прямо в машинный зал.

Возможность присасывания воздуха в конденсатор через паронитовую диафрагму не исключена, поэтому при ремонте необходимо проверять состояние паронитовых диафрагм, плотность прилегания тарелок, а в процессе эксплуатации регулярно смазывать солидолом шарнирные соединения в ушках 5 тарелок.

.

1—седло клапана; 2—тарелка клапана; 3, 4—прижимные кольца, 5—ушко (4 шт), 6—рычаги, 7—валики; 8—протекторные цинковые пластины, 9—ручка, 10 — колпачковые гайки, 11—кольцевая паронитовая прокладка, 12, 13 картонные прокладки, 14, 15 — трубопроводы ля заливки и дренажа короба, в котором размещен клапан.

Рисунок 21- Атмосферный клапан-диафрагма

Эксплуатация предохранительных клапанов-диафрагм показала надежность их действия и высокую воздушную плотность; на ряде электростанций в целях ликвидации излишних мест присоса воздуха через систему громоздких атмосферных труб и атмосферных клапанов на конденсационных турбинах среднего давления эта система заменена указанными предохранительными клапанами-диафрагмами.

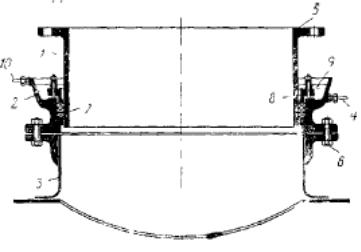

При наличии между турбиной и конденсатором эластичного соединения в виде компенсатора сальникового типа (рис. 22), последний обычно уплотняется прографиченным плетеным асбестовым шнуром и реже круглой резиной соответствующей толщины. Для устранения возможных в эксплуатации присосов воздуха необходимо во время ремонта поднять нажимное кольцо и проверить состояние набивки; если в качестве набивки применен шнур и он не пересох, его можно поднять, обмять, прографитить и вновь поставить на место; в противном случае набивка сальника должна быть заменена повой из прографиченного плетеного асбестового шнура. После перебивки сальника и проверки чистоты трубопроводов подвода и отвода конденсата на сальник необходимо по сливу конденсата в открытую воронку проверить исправное действие сальника.

В целях уменьшения количества мест возможных присосов воздуха при капитальных ремонтах все излишние фланцевые соединения трубопроводов, работающих под вакуумом, должны быть заменены на сварные соединения, а остающиеся—уплотнены резиновыми прокладками.

Также должны быть сняты все излишние задвижки, вентили и дренажи, а на остающейся арматуре, по возможности, сальниковые уплотнения заменены на гидравлические.

Учитывая большое влияние на содержание кислорода в конденсате, которое оказывает плотность конденсатосборников и всасывающих линий до конденсатных насосов, целесообразно отключить от конденсатосборников все дренажи и арматуру, сальники которой могут быть источником подсосов воздуха и подключить их на бочку конденсатора.

В эксплуатации воздушную плотность, а следовательно, и присос воздуха через все указанные выше элементы установки следует периодически проверять снятием кривой падения вакуума на ходу турбины. На ряде станций эта проверка производится под нагрузкой путем кратковременного закрытия задвижки на воздушной линии от конденсатора к эжектору; при этом замеряется скорость падения вакуума в миллиметрах ртутного столба за 1—2 мин. На хорошо уплотненном конденсаторе при нагрузке турбины около 75% от номинальной падение вакуума не должно превышать 1—2 мм рт.ст./мин. При скорости падения вакуума выше этих норм надлежит принять меры к отысканию воздушной не плотности вакуумной системы.

.

.

1—подвижной патрубок, 2—чаша гидравлического затвора; 3 — горловина конденсатора, 4 — трубка для слива конденсата из уплотнения, 5—фланец жесткого соединения с турбиной, 6—жесткое соединение с конденсатором, 7—сальниковая набивка, 8 — нажимное кольцо уплотнения сальника; 9 — конденсат, 10 — подвод конденсата.

Рисунок 22. Телескопический сальниковый компенсатор.

Отыскание не плотности связано с большими трудностями и с затратами значительного времени, особенно, если отыскание производится такими несовершенными способами, как-то: на свечку, на слух (свист), и все же пока место присоса не обнаружено, поиски его не должны прекращаться.

Способом, значительно облегчающим и ускоряющим процесс отыскания мест не плотностей вакуумной системы и безопасным для водородных установок генераторов, является применение при нормальном режиме работы турбоагрегата очень чувствительного переносного галоидного течеискателя типа ГТИ-3. Этот прибор, состоящий из выносного щупа и измерительного блока, которые соединены между собой гибким кабелем необходимой длины, предназначен для обнаружения не плотностей в любых вакуумных системах способом их опрессовки галоидосодержащим газом (фреоном, четыреххлористым углеродом, хлороформом и др).

В условиях электростанций подозреваемые в присосе воздуха места обводятся капиллярным наконечником, из которого вытекает газ, например, фреон (расход 60 г/ч); наконечник следует проводить медленно (30—50 мм/сек) в непосредственной близости к проверяемым на воздушную плотность местам после включения течеискателя, подготовленного к работе согласно заводской инструкции.

Через имеющиеся не плотности фреон поступает вместе с всасываемым воздухом в паровое пространство конденсатора, а оттуда удаляется эжектором в атмосферу; измерительный прибор улавливает появление в этом воздухе мельчайших следов фреона и сигнализирует показаниями стрелки и звуковыми сигналами о наличии не плотности.

После обдувки каждого участка и отсутствия показания на приборе подача фреона через наконечник закрывается и после выдержки в 1 мин делается переход к следующему подозреваемому участку. Такие выдержки необходимы в связи с тем, что время от момента попадания фреона в вакуумную систему до получения сигнала на шкале измерительного блока может составлять от 10 до 30 сек.

Участок, где обнаружена не плотность, отмечается мелом, после чего проверяется следующий участок; в некоторых случаях участок с обнаруженной не плотностью приходится разбивать на несколько более коротких участков с непрерывным контролем за показаниями прибора при обдувке фреоном каждого из них. Все обнаруженные не плотности фиксируются на специальном формуляре для их устранения при первой же остановке турбины.