- •1.Введение

- •1.1Группы материалов (сталей) склонных к образованию дефектов при сварке, после и в процессе эксплуатации

- •1.2 Классификация видов термической обработки металлов и сплавов

- •2)Отжиг.

- •2.1.Отжиг первого рода

- •2.1.1.Отжиг, уменьшающий напряжения.

- •2.1.2.Гомогенизационный отжиг.

- •2.2. Отжиг второго рода

- •2.2.1.Аустенитное превращение

- •2.2.2.Структурная перекристаллизация аустенита и размер аустенитного зерна.

- •2.2.3.Перлитное превращение.

- •2.2.4.Технология отжига второго рода.

- •3. Закалка без полиморфного превращения

- •4. Старение

- •5. Закалка на мартенсит

- •5.1.Назначение температурынагрева под закалку.

- •5.2.Охлаждение при закалке стали.

- •5.3.Охлаждающие среды.

- •5.4.Прокаливаемость стали.

- •5.5.Способы закалки стали.

- •5.6.Закалка с обработкой холодом.

- •5.7.Закалка с подстуживанием.

- •5.8.Прерывистая закалка.

- •5.9.Закалка с самоотпуском.

- •5.10.Ступенчатая закалка.

- •5.11.Изотермическая закалка.

- •5.12.Способыповерхностной закалки.

- •5.13.Индукционная закалка токами высокой частоты.

- •5.14.Лазерная поверхностная обработка.

- •6. Отпуск закаленной стали

- •7. Деформационно-термическая обработка

- •7.1.Механико-термическая обработка.

- •7.2.Термомеханическая обработка.

- •8 Химико-термическая обработка

- •8.1.Основные сведения

- •8.2.Цементация стали.

- •8.3.Азотирование стали.

- •8.4.Методысовместного насыщения азотоми углеродом.

- •8.5.Насыщениеметаллами.

5.7.Закалка с подстуживанием.

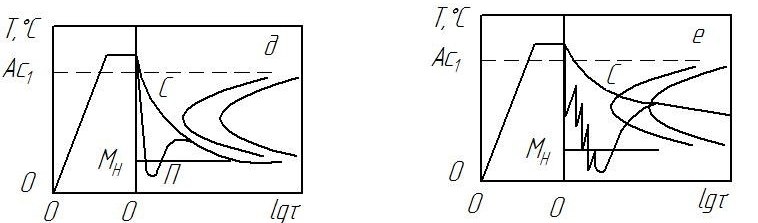

Одним из способов, обеспечивающих относительно низкий уровень закалочных напряжений, является закалка с подстуживанием (рис. 1.13, в). Наиболее широко этот способ применяется при закалке крупногабаритных массивных деталей, особенно сложной конфигурации, а также в случае закалки цементуемых изделий непосредственно после газовой цементации и нитроцементации. Подстуживание производят обычно на воздухе или в камерах (зонах) подстуживания. Этим приемом удается уменьшить градиент температур по сечению изделия, возникающий после его погружения в закалочную среду, а следовательно и уровень термических и структурных закалочных напряжений.

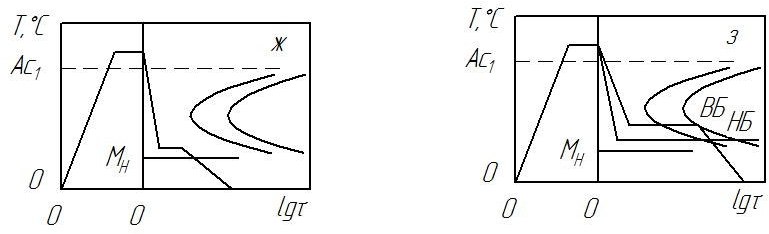

Рисунок 1.13. Способы закалки стали: а - непрерывная; б- с обработ-

кой холодом; в - с подстуживанием; г - прерывистая (через воду в

масло); д - с самоотпуском; е - сорбитизация ходовых колес; ж - сту-пенчатая; з – изотермическая.

5.8.Прерывистая закалка.

Наиболее эффективное уменьшение уровня закалочных напряжений может быть достигнуто применением прерывистой закалки (закалки в двух охладителях), примером которой может явиться закалка через воду в масло (рис. 1.13, г).

Нагретое до закалочных температур изделие сначала погружают на несколько секунд в воду, а затем немедленно переносят его во вторую охлаждающую среду - масло. Таким образом, обеспечивается быстрое охлаждение в области температур минимальной устойчивости переохлажденного аустенита к распаду(650 – 500°С) и последующее относительно медленное охлаждение в области температур развития мартенситного превращения (300 – 200 °С). Это обеспечивает минимальный уровень закалочных внутренних напряжений.

Однако такие качества проявляются только при условии очень точного выполнения планируемого графика, а это в реальных условиях оказывается зависимым от квалификации рабочего, его мастерства и других субъективных факторов.

5.9.Закалка с самоотпуском.

В том случае, если при прерывистой закалке быстрое охлаждение, например в воде, провести таким образом, чтобы температура на поверхности изделия опустилась ниже точки начала мартенситного превращения, а сердцевина осталась горячей и затем выдать изделие на воздух, то тепло, сохранившееся в центральных объемах детали, перераспределится на поверхность и повысит ее температуру. При этом произойдет частичный распад мартенсита, обеспечив протекание процессов отпуска. При этом обеспечивается сочетание высокой твердости и износостойкости при низком уровне остаточных напряжений. Такая технология носит название закалки с самоотпуском (рис. 1.13, д).

В настоящее время закалку с самоотпуском применяют при закалке ТВЧ, а также для сорбитизации в качестве операции термического упрочнения проката, головок железнодорожных рельсов и ободов ходовых стальных колес для железнодорожного транспорта, грузоподъемных кранов и др.(рис. 1.13, е).

5.10.Ступенчатая закалка.

Наиболее надежное уменьшение уровня закалочных напряжений достигается при ступенчатой закалке (рис. 1.13, ж), которая выполняется с использованием в качестве закалочных охлаждающих сред расплавов солей или металлов, нагретых до температур выше точки начала мартенситного превращения закаливаемой стали на несколько градусов или несколько десятков градусов. Охлаждение проводят погружением в нагретую жидкую среду изделий с кратковременной выдержкой при температуре ступеньки, что обеспечивают релаксацию термических напряжений выравнивание температуры изделия по сечению.

Структура стали после ступенчатой закалки такая же, как и после непрерывной закалки, отличаясь от нее более значительным количеством остаточного аустенита.