- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

На основании чисто геометрических соображений получены следующие формулы связи параметра шероховатости Rz после накатывания с осевой подачей S и геометрическими параметрами ролика.

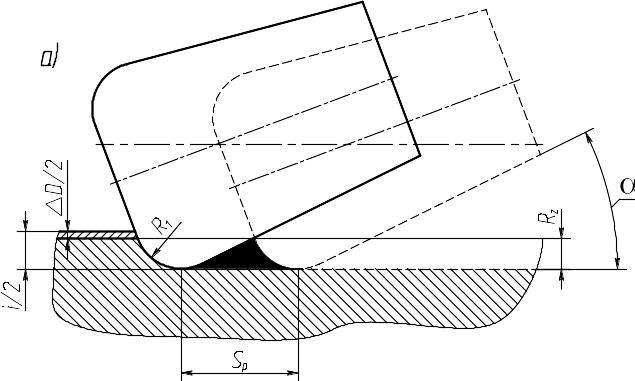

Для роликов по рис. 3.6,а:

при

![]()

![]() , (3.1)

, (3.1)

при

![]()

![]() , (3.2)

, (3.2)

Для роликов по рис. 3.6,б:

![]() (3.3)

(3.3)

Для роликов по рис. 3.2,а и шариков:

![]() (3.4)

(3.4)

Рис. 3.6.(а) Схема образования микрорельефа на поверхности

детали для роликов: с закругленной деформирующей

частью и бочкообразных ;

Рис. 3.6.(б) Схема образования микрорельефа на поверхности

детали для роликов: с конической деформирующей

частью

Однако эти формулы не учитывают пластическое течение металла, а также его упругое восстановление после прохода ролика. Поэтому для достижения Rz=6,3мкм расчетную величину подачи следует уменьшить на 20% ,а для достижения Rz=0,8–3,2 – на 40%.

Б. Сила накатывания

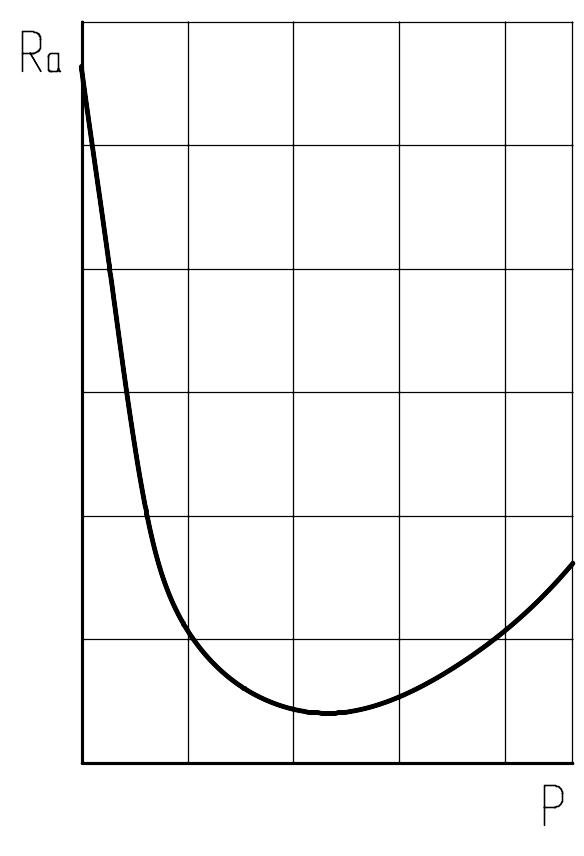

Сила накатывания P является важнейшим технологическим параметром, который оказывает сильнейшее влияние на все технико-экономические показатели процесса. Зависимость параметра Ra от силы P показана на рис. 3.7, она носит параболический характер. Слишком малая величина Р не обеспечивает полного смятия гребешков исходного микропрофиля поверхности. Чрезмерно высокие значения силы Р могут привести к перенаклепу поверхности и увеличению Rz. Для каждой стали существует диапазон оптимальных сил Р, которые обеспечивают минимальную величину Ra.

Рис. 3.7. Зависимость параметра Ra от силы P

В. Продольная подача

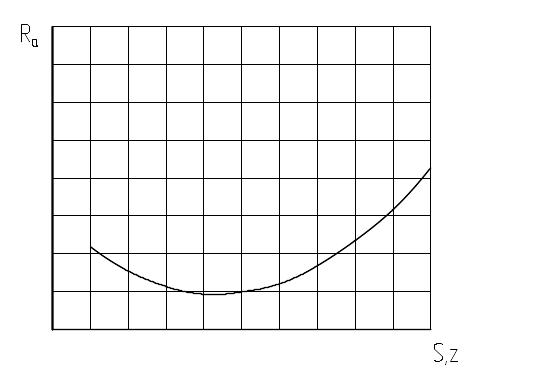

Зависимость параметра Ra от продольной подачи S показана на рис. 3.8. Правая ветвь кривой показывает, что с уменьшением подачи уменьшается и параметр Ra. Это вполне согласуется с геометрическими зависимостями (3.1) – (3.4). Однако при достижении некоторой критической величины подачи параметр Ra начинает увеличиваться. Очевидно, это связано с тем, что каждая точка поверхностного слоя (например, точка К на рис. 3.1) даже при одном рабочем ходе ролика или шарика подвергается пластическому воздействию несколько раз. Это объясняется тем, что зона пластической деформации П, которая образуется в зоне контакта ролика и детали и очерчена параболой, перемещается вдоль оси детали в соответствии с продольной подачей S и многократно “накрывает” каждую точку поверхностного слоя, в частности, точку К.

Известно, что каждый металл имеет некоторую критическую величину кратности приложения нагрузки (числа нагружений), при превышении которой происходит разрушение поверхностного слоя. Допустимое число нагружений зависит, главным образом, от марки металла, силы накатывания и геометрии в зоне контакта. Особенно чувствительны к превышению числа нагружений чугуны и алюминиевые сплавы. Например, при накатывании незакаленной стали критическое число нагружений составляет – 2000, а при обработке чугуна – всего 60.

Г. Число рабочих ходов инструмента

Зависимость параметра Ra от числа рабочих ходов инструмента z имеет вид по рис 3.8. Следует назначать такие силу накатывания Р и продольную подачу S, чтобы минимальная величина параметра Ra была достигнута после первого рабочего хода ролика. Увеличение числа рабочих ходов допускается как вынужденная мера, например, при накатывании нежестких деталей (тонкостенных втулок и т. п.).

Рис. 3.8. Зависимость параметра Ra от продольной подачи S и числа рабочих ходов инструмента z