- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

2.2. Сопротивление коррозионной усталости

Если деталь работает при циклических нагрузках в коррозионной среде, то ее усталостное разрушение происходит значительно быстрее, чем на воздухе. На рис. 2.2 приведены усталостные кривые для шлифованных образцов, испытанных на воздухе (кривая 1) и в воде (кривая 2). Обратим внимание, что у кривой 2 нет горизонтального участка. Это означает, что истинный предел выносливости деталей при коррозионной усталости равен нулю.

Рис. 2.2. Кривые коррозионной усталости:

1, 2 – шлифованных образцов, испытанных

на воздухе (1) и в воде (2);

3, 4 – после обработки ППД – в воде.

Наиболее распространенные виды коррозии: атмосферная (особенно в приморских районах), коррозия в пресной и морской воде, электролитах и т.д.

В отличие от усталостного разрушения на воздухе трещина коррозионной усталости развивается не из одного, а из многих очагов одновременно. Длительность развития усталостной трещины при работе образца на воздухе составляет 10–30% от общего времени его работы, а при работе в коррозионной среде – до 90%.

Обработка ППД поверхностей деталей, работающих в коррозионных средах, приводит к значительному снижению влияния активных сред на предел выносливости (кривая 3 на рис. 2.2), а иногда даже к полному его устранению (кривая 4).

Главной причиной повышения предела выносливости деталей, работающих в коррозионных средах, считают наличие в поверхностных слоях остаточных напряжений сжатия после ППД. Кроме того, феррит, являющийся мягкой структурной составляющей, завальцовывает («залечивает») дефекты поверхности.

2.3. Износостойкость

При взаимном перемещении деталей их соприкасающиеся поверхности изнашиваются.

Износ представляет собой сложный процесс. Фактически под этим названием объединено несколько разнородных процессов, механизм протекания которых различен. Во время износа протекают процессы упругого и пластического деформирования, упрочнения поверхностных слоев металла, адсорбции, диффузии, образования химических соединений, процессы смятия и резания и т.д.

Наиболее распространено механическое изнашивание. Его разновидности: абразивное, гидроабразивное, эрозионное, усталостное и кавитационное изнашивание.

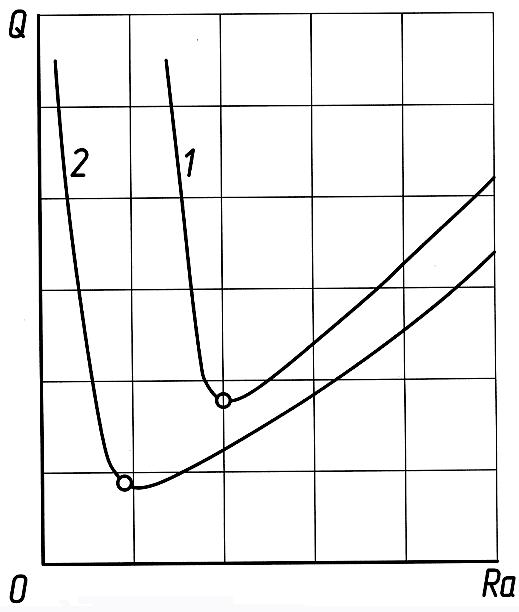

Для конкретных условий изнашивания существует оптимальная величина параметров шероховатости Ra и Rz , при которой износостойкость наибольшая. На рис. 2.3 показаны типовые зависимости износа Q от параметра Rа шероховатости поверхности.

Рис. 2.3. Типовые зависимости износа Q от параметра Ra.

Ввиду большого разнообразия видов износа деталей машин и условий их работы дать однозначный ответ о влиянии ППД на износостойкость не представляется возможным. Тем не менее экспериментально доказано, что в подавляющем большинстве случаев с помощью ППД удается существенно повысить износостойкость трущихся поверхностей различных деталей при правильном подборе способа и режима ППД. Так, накатывание роликами деталей из среднеуглеродистой стали, раскатывание деталей из стали 45, алмазное выглаживание обеспечивают (при одинаковом параметре Rz) повышение износостойкости по сравнению со шлифованием в 1,5–2,5 раза, а по сравнению с полированием в 1,3–1,6 раза. Аналогичные результаты достигаются и при использовании других способов ППД, кроме некоторых ударных, когда параметр Rz увеличивается (обработка дробью, чеканка).В частности, с целью повышения износостойкости с помощью ППД обрабатывают отверстия шатунов, шейки коленчатых валов, отверстия гильз блока цилиндров, рабочие поверхности проходных калибров и т.д.

Основные причины повышения износостойкости поверхностей, обработанных ППД:

Уменьшение в результате ППД параметра шероховатости Rz в 5–10 раз и создание благоприятной обтекаемой формы микронеровностей.

Повышение твердости поверхности.

Создание в поверхностных слоях остаточных напряжений сжатия.

Отсутствие шаржирования поверхности при ППД.

Сохранение целостности волокон металла.

Установлено также следующее:

Износ поверхностей, сопряженных с поверхностями, обработанными ППД, существенно уменьшается. В частности, это относится к неметаллическим деталям. Например, износостойкость резиновых колец и манжет, работающих в паре с накатанными поверхностями, возрастает в несколько раз.

Ускоряется процесс приработки поверхностей, обработанных ППД.

______________________

Как показали многочисленные исследования, обработка ППД также благоприятно влияет на некоторые другие эксплуатационные свойства деталей:

Увеличивается плавность хода – точность перемещения одной детали относительно другой.

Увеличивается сопротивление схватыванию сопряженных поверхностей.

Повышается контактная жесткость.

Увеличивается сопротивление контактной усталости.

Улучшается герметичность уплотнительных пар при ППД рабочих поверхностей металлических деталей.

Повышается прочность неподвижных соединений (увеличивается усилие распрессовки).

Улучшаются вакуумные свойства поверхностей, обработанных ППД, и т.д.