- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

12.2.4. Обработка торцев фланцев

На практике зачастую приходится решать обратную (по отношению к операции правки) задачу: обработать ППД поверхность нежесткой детали так, чтобы ее коробление не выходило за пределы поля допуска. Приведем пример решения такой задачи для детали типа фланца. К торцу прямоугольной трубы приварена пластина размером 35x35x5мм из латуни ЛС59-1. Шероховатость поверхности пластины должна быть не более Ra=1,25мм, неплоскостность - в пределах 0,05мм. Для обеспечения этих требований в заводском технологическом процессе были предусмотрены операции фрезерования однозубой торцовой фрезой и последующей притирки.

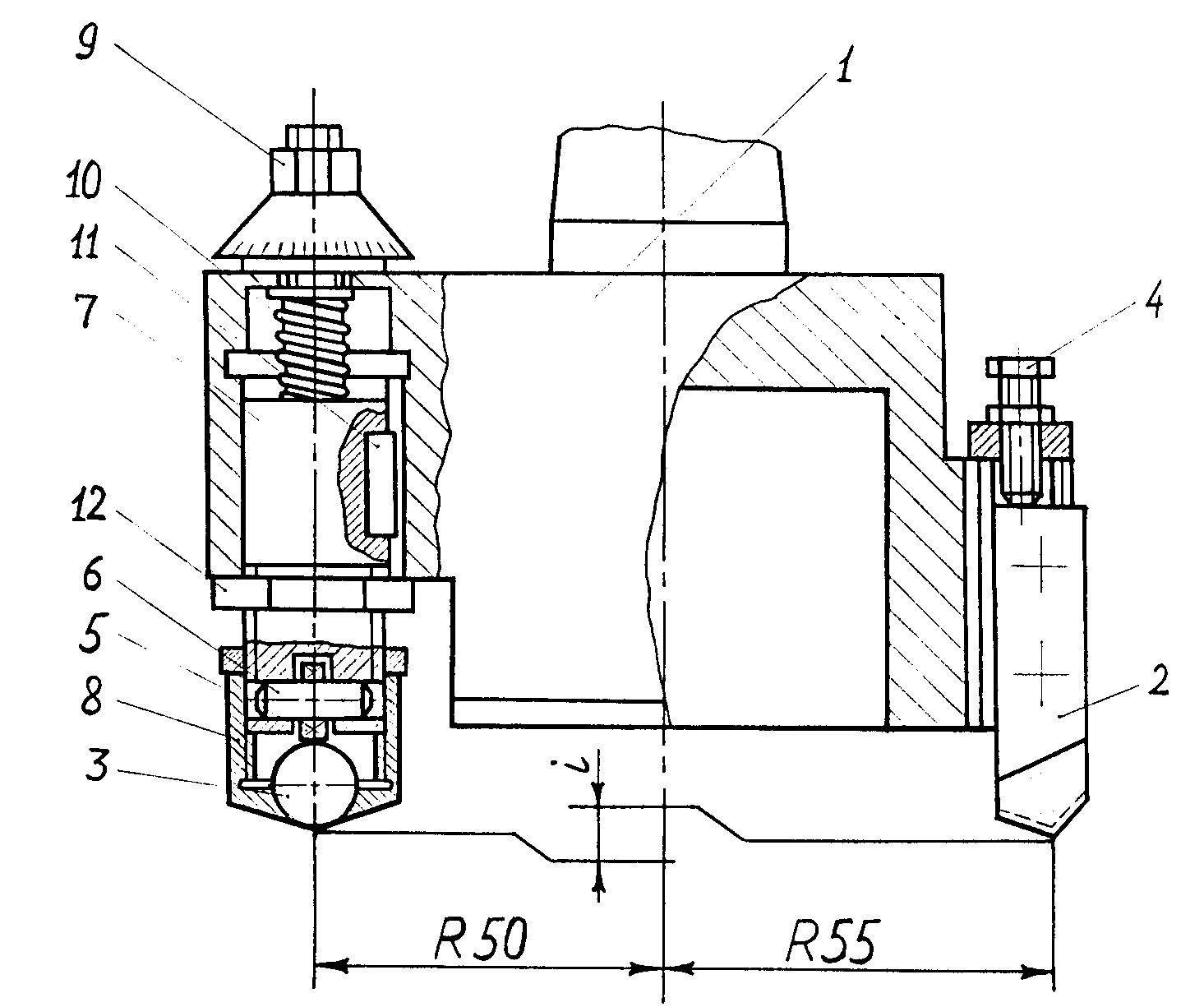

Рис. 12.15. Головка для комбинированной обработки.

В НовГУ был спроектирован и изготовлен инструмент для комбинированной обработки пластины за одну операцию. В корпусе 1 (рис. 12.15) диаметрально расположены резец 2 и накатной шарик 3. Вылет резца регулируется с помощью болта 4. Шарик 3 опирается на шарикоподшипник 5, установленный на оси 6, и удерживается от выпадения гайкой 8. Осевое перемещение ползуна 7 осуществляется с помощью гайки 9 и пружины 10. Шпонка 11 предохраняет ползун 7 от поворота.

Положение ползуна 7 фиксируется контргайкой 12. Инструмент закрепляется в отверстии шпинделя вертикально-фрезерного станка. Шарик 3 расположен ближе к оси вращения инструмента, чем резец 2, поэтому вначале в работу вступает резец, а затем (с отставанием в 5мм) - шарик.

С помощью методики симплексного планирования были найдены режимы обработки (n=1120 об/мин, S=35,5 мм/мин, i=0,027 мм), при которых шероховатость поверхности составляла Ra=0,31–0,37мкм (при рассеянии Ra по закону Гаусса), а неплоскостность не превышала 0,04мм.

13. Технико-экономическая эффективность применения ппд

Практика применения обработки ППД в промышленности весьма разнообразна и относится к различным отраслям машиностроения.

С большим эффектом упрочняются оси подвижного состава железных дорог, судовые гребные валы (диаметром сечения в 600 и более мм), рессоры и торсионы колесных транспортных машин, коленчатые валы дизелей, резьбовые колонны и стяжки прессов, роторы и электрогенераторы, крупномодульные шестерни и др. Упрочняются ППД как детали с малыми размерами поперечных сечений, так и весьма крупные детали.

На ряде заводов применяют упрочняющую технологию для обработки буровых долот, колец подшипников и других деталей из твердых закаленных сталей и сверхтвердых инструментальных материалов.

По имеющимся данным ППД нашло весьма широкое распространение за рубежом. В США около 40% всей номенклатуры деталей подвергаются обработке каким-либо способом ППД. Широкое распространение ППД находит для ракетной техники (однократного и многократного использования). При этом речь идет о сопротивлении усталости в течение коротких отрезков времени, высоких температур и весьма высоких частот (тысячи и десятки тысяч герц).

По американским источникам ППД было применено для упрочнения сварных швов стабилизаторов ракетоносителя «Сатурн» при подготовке к совместному полету «Союз-Аполлон». При этом для упрочнения швов были применены пневматические инструменты с пучковыми бойками из проволок.

Зарубежные самолётостроительные фирмы весьма широко применяют ППД для упрочнения деталей из стали и алюминия (детали опоры узла крыла, детали шасси, обшивки и др.).

Ряд зарубежных фирм выпускает специальное оборудование для упрочняющей обработки ППД. Так, фирма «Хагеншайт» (ФРГ, Эркеленц) выпускает несколько моделей специализированных станков (в том числе с программным управлением) для бесцентрового и в центрах упрочняющего накатывания (болты, поршни, валы диаметром от 2 до 100 мм). Некоторое количество специализированных станков этой фирмы эксплуатируется в РФ (автомобильные и моторные заводы). Фирма «Манк Шмит» (Кельн, ФРГ) изготовляет вакуумные дробеструйные установки для обработки крупногабаритных деталей с одновременным отсасыванием рабочей смеси. Вообще пневмоструйная и гидродробеструйная обработка получила значительное распространение за рубежом. Изготовлением оборудования для этих целей занимаются помимо указанной фирмы в ФРГ также ряд фирм в Швеции, США, Англии и Франции. Фирма «Вестингуз» (США) для обработки крупных деталей и узлов турбин использует стеклянную дробь. Различные фирмы широко используют автоматические установки для виброобработки деталей в серийном производстве.

Пражский инструментальный завод изготавливает импульсные головки для обработки валов диаметром 40–200 мм и отверстий диаметром 20–200 мм. Основное исполнение головок – двухрядное.

Импульсные головки широко применяются в США и Англии для обработки отверстий в следующих деталях: поршнях, корпусах электродвигателей, металлокерамических подшипниковых вкладышах, гидроцилиндрах и т.п.

В Англии, США, Чехословакии для упрочнения крупных деталей из марганцовистой стали Гатфильда применяют наклеп взрывом бризантных веществ. В этом случае глубина слоя с повышенной твердостью достигает 40–50 мм.

И зарубежная и отечественная практика, показывают весьма высокую эффективность обработки ППД. Во многих случаях удается существенно повысить запасы прочности деталей, работающих при переменных нагрузках, и в десятки раз увеличить срок их службы.

В РФ и станах ближнего зарубежья ППД успешно применяют на различных заводах тяжелого, угольного, металлургического, транспортного и автотракторного машиностроения: на Ново-Краматорском машиностроительном заводе, Уралмашзаводе, Старо-Краматорском машиностроительном заводе, заводе «Русский дизель», Харьковском заводе транспортного машиностроения, автозаводе им. Лихачева, Горьковском и Минском автозаводах, Липецком и Волгоградском тракторных заводах, Калининском и Рижском вагоностроительных заводах, Дальзаводе (Владивосток) и т.д.

Установлено, что ППД применимо для весьма широкой номенклатуры деталей машин и частей сооружений и в том числе конструкций, работающих при низких климатических температурах, при ударных циклических нагрузках, при малоцикловых нагружениях и пр. При изучении кинетики усталостного разрушения деталей, обработанных ППД, было установлено, что ППД вызывает не только замедление роста усталостных трещин, но при определенных условиях приводит к полной остановке их распространения при сохраняющихся неизменными режимах циклического нагружения.

Основными источниками экономической эффективности применения ППД являются:

Увеличение эксплуатационных сроков службы деталей.

Например, в ЦНИИТМАШ разработано комбинированное упрочнение зубьев шестерен путем закалки ТВЧ рабочей части зуба и последующей чеканки или накатывания роликом впадин между зубьями. Чеканка или накатывание увеличивает их предел выносливости на 40–50% и увеличивает срок службы шестерен тепловоза диаметром 700 мм с 50 тысяч до 450 тысяч км пробега. Внедрено на Харьковском заводе транспортного машиностроения им.Малышева и Луганском тепловозостроительном заводе. Экономическая эффективность – 400000 руб./год* на каждом заводе.

2. Снижение веса деталей.

Например, дробеструйное упрочнение рессор позволило применять 14листовую рессору вместо 16листовой (на автомобиле ЗИЛ–150). Вес рессоры снизился на 2.5 кг, что дало экономию ЗИЛу 90 тысяч рублей. Комбинированное упрочнение торсионных валов (чеканка дна шлицевых канавок с последующей обдувкой дробью всего вала) позволило снизить их вес на 30%. Экономия – более 12 рублей на 1 т металла (машиностроительный завод).

*) Здесь и далее

приводится экономический эффект в

масштабе цен до 1990г.

3. Замена высоколегированных сталей низколегированными или вообще простыми конструкционными сталями (см. табл. 13.1.).

Таблица 13.1. Данные по замене материала различных деталей вследствие _ введения операции ППД.

Завод |

Деталь |

Сталь |

|

До ППД |

После |

||

Московский троллейбусный ремонтный завод |

Полуоси троллейбусов |

37ХНЗА |

40Х |

Старо-Краматорский машиностроительный завод |

Валы механизма передвижения грейферной тележки угольного перегружателя |

40ХН |

40Х |

Челябинский тракторный завод |

Шестерни бортредукторов |

20ХНЗА |

45 |

В случае, когда ППД одновременно заменяет отделочную обработку шлифованием, полированием, хонингованием, тонким точением, притиркой, доводкой, значительное снижение трудозатрат.

Например, дорнование центрального отверстия в корпусе распылителя дизеля СМД7 взамен хонингования дало Алтайскому моторному заводу годовую экономию 40243 руб.

На рис. 13.1. приведена гистограмма сравнительной стоимости обработки ППД и различных способов обработки резанием. Видно, что с увеличением точности обработки деталей растет и общая себестоимость техпроцесса. Однако при этом трудоемкость ППД, независимо от точности, остается постоянной. Следовательно, общая стоимость техпроцесса возрастает за счет увеличения трудоемкости операций, предшествующих ППД.

Рис. 13.1. Гистограмма сравнительной стоимости обработки резанием и накатыванием

а – черновая обточка

b – чистовая обточка

с – шлифование

d – тонкое шлифование

е – хонингование, притирка, доводка

f – накатывание

При изготовлении прецизионных деталей по 5–6 квалитетам точности общая стоимость затрат на обработку при использовании ППД на 40% меньше, чем при обработке хонингованием, притиркой или доводкой.

При правке валов с помощью ППД:

не снижаются σ-1 и долговечность валов (как при холодной правке на прессах), напротив – они могут быть существенно повышены;

при осуществлении холодной правки на прессах чугунных валов часть их разрушается под прессом; при правке валов с помощью ППД это исключено;

отпадает необходимость в приобретении дорогостоящего оборудования: мощных прессов и электропечей (для нагрева чугунных валов перед холодной правкой на прессах);

происходит экономия электроэнергии.

В

тех случаях, когда обработка ППД

производится с целью увеличения срока

службы деталей, можно рассчитать

условно-годовой экономический эффект

![]() по формуле:

по формуле:

![]() ,

(13.1)

,

(13.1)

где

![]() – себестоимость изготовления детали

до внедрения ППД;

– себестоимость изготовления детали

до внедрения ППД;

![]() – срок

службы детали соответственно до и после

внедрения ППД;

– срок

службы детали соответственно до и после

внедрения ППД;

![]() – годовая

программа, шт;

– годовая

программа, шт;

![]() – сумма

предпроизводственных затрат (в частности

затраты на НИР);

– сумма

предпроизводственных затрат (в частности

затраты на НИР);

![]() – срок

морального старения НИР, обычно принимают

=5

лет.

– срок

морального старения НИР, обычно принимают

=5

лет.

В целом считается, что применение ППД экономически оправдано в следующих случаях:

1. при

изготовлении деталей с точностью по

5–9

квалитетам с параметром шероховатости

![]() =0,025–0,8

мкм;

=0,025–0,8

мкм;

2. при необходимости увеличить эксплуатационный срок службы или надежности детали;

3. при необходимости снизить вес детали, изделия;

4. при необходимости замены дефицитных дорогостоящих металлов на более доступные и дешевые.

5. при необходимости увеличить производительность отделочной обработки поверхности;

6. при правке деталей.

Большим достоинством обработки ППД является также отсутствие в большинстве случаев капитальных затрат при ее внедрении, так как зачастую не требуется специального оборудования, а инструмент обычно проще по конструкции, дешевле и надежнее абразивного инструмента.