- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

12.2. Правка ппд других деталей

12.2.1. Правка рессор

Автомобильные рессоры работают в весьма тяжелых условиях эксплуатации при циклических нагрузках. Для повышения их сопротивления усталости на некоторых заводах производится их дробеструйная обработка. При односторонней обработке рессор наблюдается их значительная деформация. Например, уменьшение начальной стрелы прогиба при обработке вогнутой поверхности рессорных листов толщиной 6–6,5 мм при обработке дробью диаметром 0,8 мм составляет 18–20%, достигая иногда 30%. Это необходимо учитывать, увеличивая начальную стрелу их прогиба.

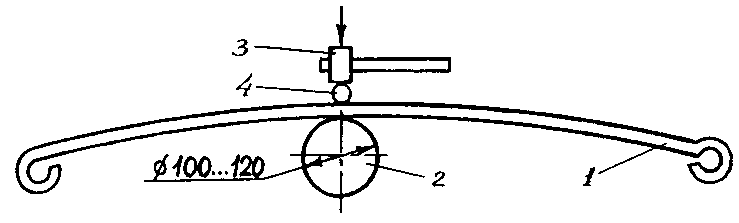

В процессе эксплуатации в связи с усталостью металла рессоры частично теряют свои упругие свойства и первоначальную стрелу прогиба. Для их восстановления на многих авторемонтных предприятиях обрабатывают рессорные листы с помощью приспособления указанного на рис. 12.11. Рессору 1 укладывают на ведущие ролики 2 и 3 и воздействуют на нее нажимным роликом 4 силой Р, которая и обеспечивает нужную стрелу прогиба рессоры и восстановления первоначальной стрелы прогиба. Однако, как показывает практика, рессоры, восстановленные описанным способом, быстро теряют полученный при правке радиус кривизны.

Рис. 12.11. Схема правки рессоры на роликовом стенде

Первоначальную стрелу прогиба рессоры можно восстановить следующим образом. Рессору 1 (рис. 12.12) укладывают вогнутой стороной на цилиндрическую опору 2 диаметром 100–120мм, а по ее выпуклой стороне наносят удары кувалдой 3, к которой приварен цилиндрический боек 4 малого диаметра. Удары наносят с шагом 5–6 мм так, чтобы на выпуклой поверхности рессоры оставались заметные вмятины. Как утверждает автор описанного способа, рессоры сохраняют восстановленную таким образом стрелу прогиба в течение длительного времени при езде с большой нагрузкой по плохим дорогам.

Рис. 12.12. Схема правки рессоры чеканкой выпуклой поверхности.

12.2.2. Правка листов

По патенту США положенный плашмя лист обдувают струей воздуха давлением 0,5 МПа частичками песка, водя форсунку вдоль намеченной линии сгиба. Лист изгибается выпуклостью в сторону обработанной поверхности. Изобретатели таким способом гнули алюминиевые пластинки толщиной в один мм за тридцать секунд.

Очевидно, что этот способ можно использовать и для обратной цели - выпрямления случайно изогнутых листов. Вместо песка можно использовать стальную дробь, стеклянные шарики и т.п.

12.2.3. Правка деталей типа “кольцо”

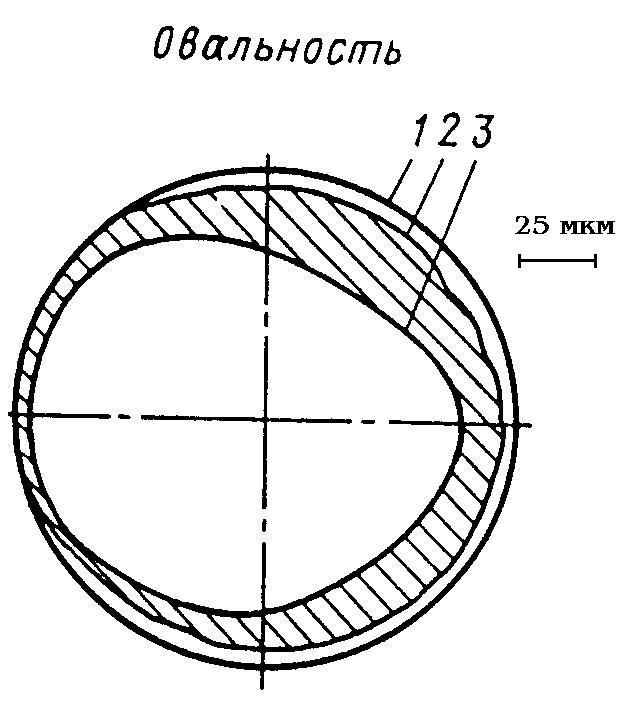

Овальность деталей типа “кольцо” исправляется путем выглаживания алмазным индентором поверхности вдоль образующей, расположенной перпендикулярно большой оси вала, а также дополнительных участков, расположенных под углом ± 450 от нее.

На рис. 12.13. приведены круглограммы колец подшипников до и после такой обработки: 1 - базовая окружность; 2 - после локального ППД; 3 - исходный профиль кольца. Кольца подшипников из стали ШХ15 имели следующие размеры: D=52мм, d=47мм, в=12мм; режимы выглаживания: Р=300Н, Rсферы=3мм.

Рис. 12.13. Круглограмма кольца подшипника с исходной овальностью

Отмечается, что, если сила Р превосходит оптимальную, то отклонение кольца от круглости увеличивается, при этом большая ось овала профиля поворачивается на 900. Направление вектора правки зависит от того, где проводится канавка - на наружной или внутренней поверхности кольца.

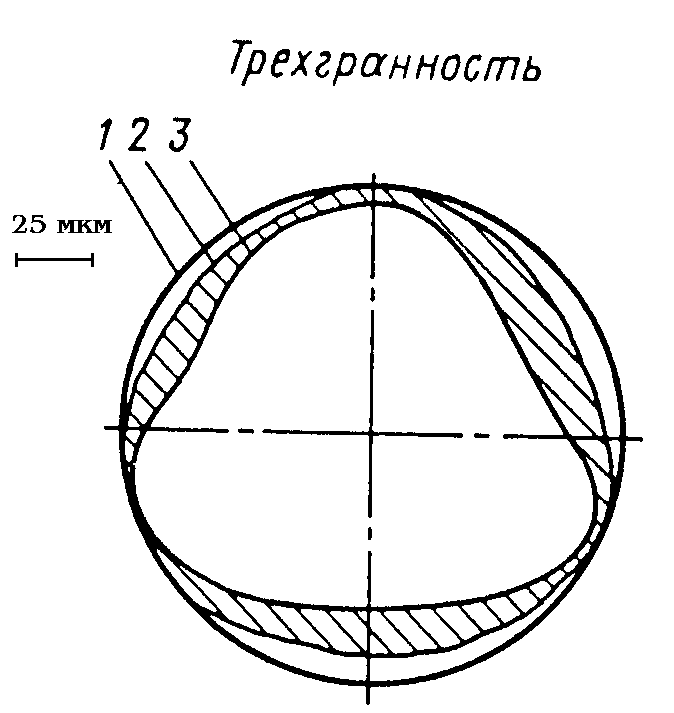

Рис. 12.14. Круглограмма кольца подшипника с исходной

трехгранностью.

Этим способом можно исправить и трехгранность кольца. Соответствующие круглограммы показаны на рис. 12.14 (обозначения- как на рис. 12.13).