- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

12.1.6. Фрагменты теории правки валов с помощью чеканки

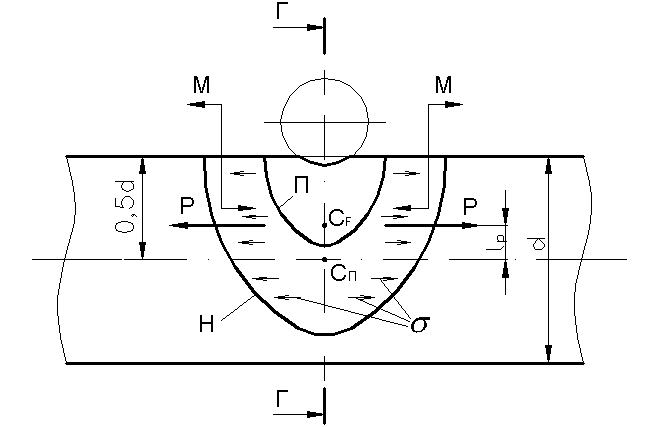

Рассмотрим стержень, в верхнюю плоскость которого внедрен сферический индентор (рис. 12.9). При внедрении сферического индентора в упруго-пластическое тело вокруг индентора формируется зона интенсивной пластической деформации. При этом металл вытесняется из-под индентора и происходит его «выпучивание» над исходной плоскостью, образуется наплыв.

Рис. 12.9. Схема формирования изгибающего момента в зоне внедрения

сферического индентора.

Как было показано выше, пластическая деформация сопровождается уменьшением плотности и увеличением объема пластически деформированного металла. В связи с изложенным металл в зоне П стремится увеличить свои линейные размеры и изгибает стержень выпуклостью вверх. При этом нижележащие слои металла, которые не подверглись пластическому деформированию, испытывают упругую деформацию изгиба и поэтому стремятся вернуть стержень к исходной геометрической форме.

В результате в зоне П и в непосредственной близости от нее (в зоне Н) формируются остаточные напряжения сжатия. При этом чем глубже внедрен индентор в верхнюю плоскость стержня, тем больше зона П интенсивной пластической деформации, больше величина упругого изгиба стержня, больше зона распространения Н и величина остаточных напряжений сжатия.

Остаточные напряжения сжатия σ, суммируясь в зоне Н, в совокупности создают силы Р, приложенные в центре тяжести СF зоны Н.

Если центр тяжести зоны Н лежит выше центра тяжести поперечного сечения стержня Сn, то возникает так называемое внецентренное растяжение стержня. При этом стержень испытывает продольное растяжение силами Р и чистый изгиб моментом М, который и изгибает стержень выпуклостью вверх (рис. 12.9).

Таким образом, механизм правки ППД сводится к следующему. Объем пластически деформированного в зоне П металла увеличивается, поэтому стержень упруго изгибается выпуклостью вверх. Его упруго деформированные слои стремятся вернуть стержень в исходное положение, поэтому в зоне П и Н формируются остаточные напряжения сжатия. Последние в сумме создают силы Р, приложенные в центре тяжести зоны Н. При этом стержень испытывает растяжение силами Р и чистый изгиб моментом М.

Следовательно, упругий изгиб стержня является следствием пластической деформации в зоне П, а остаточные напряжения сжатия в зоне Н, в свою очередь, являются следствием упругого изгиба стержня. Можно считать, что остаточные напряжения сжатия в зоне Н удерживают стержень в изогнутом состоянии. Поэтому, с другой стороны, их можно рассматривать как внешнюю нагрузку, вызывающую упругий изгиб стержня.

Такой подход дает возможность рассчитать изгибающий момент М, возникающий в зоне Н, и величину вызываемого им прогиба (величину правки) стержня.

Величину изгибающего момента М, возникающего при нанесении одного пластического отпечатка на верхнюю плоскость стержня, можно рассчитать по формуле:

![]() , (12.2)

, (12.2)

где lP – плечо действия силы Р (расстояние от центра тяжести зоны Н до

центра тяжести поперечного сечения стержня);

Р – сила, созданная совокупным действием остаточных

напряжений сжатия в зоне Н; она равна:

![]() , (12.3)

, (12.3)

где – средняя величина остаточных напряжений сжатия в зоне Н;

F – площадь зоны Н в вертикальном сечении, проходящем через центр

сферы индентора перпендикулярно плоскости эскиза (рис. 12.9).

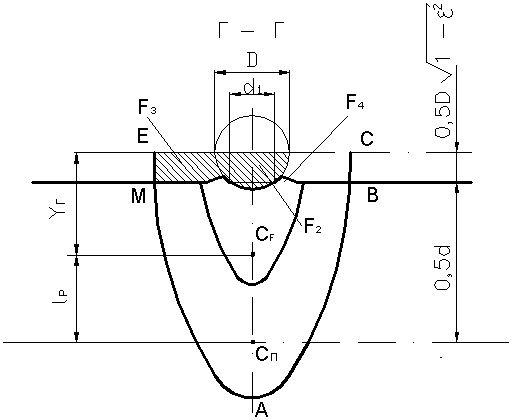

Таким образом, для расчета изгибающего момента М необходимо прежде всего рассчитать площадь F фигуры, внутри которой сформированы остаточные напряжения сжатия, и координату ее центра тяжести yF

(рис. 12.10).

Фигура с остаточными напряжениями сжатия состоит из совокупности четырех простых фигур (рис. 12.10):

![]() , (12.4)

, (12.4)

где F1 – площадь фигуры ЕМАВС;

F2 – площадь полукруга диаметром D;

F3 – площадь криволинейной трапеции;

F4 – площадь наплыва.

Рис. 12.10. Зоны, сформированные при внедрении сферического

индентора (сечение Г-Г по рис. 12.9)

Так как экспериментально установлено, что кривую EMABC можно интерпретировать как, параболу, площадь F1 можно рассчитывать по формуле:

, (12.5)

, (12.5)

где

![]() ;

;

D – диаметр индентора, мм;

Кн – коэффициент, характеризующий глубину залегания остаточных

напряжений сжатия, Кн = (1,3–2);

q – коэффициент, характеризующий зону распространения пластической деформации в исходной плоскости детали, q = 1,8–2,2;

– степень пластической деформации,

![]() , где

, где

d1 – диаметр отпечатка, мм.

Для расчета координаты центра тяжести y1 кривой ЕМАВС получена формула:

![]() (12.6)

(12.6)

Координата центра тяжести полукруга y2 подсчитывается по формуле:

![]() (12.7)

(12.7)

Площадь криволинейной трапеции F3 равна:

![]() . (12.8)

. (12.8)

В результате вычисления двойного интеграла формула принимает вид:

(12.9)

(12.9)

Координата центра тяжести криволинейной трапеции равна:

![]() (12.10)

(12.10)

Экспериментально установлено, что при значительных пластической деформации (ε=0,9–1) геометрическая форма наплыва соответствует треугольнику c основанием, лежащим в исходной плоскости детали.

Координата центра тяжести наплыва в формуле треугольника равна:

![]() , (12.11)

, (12.11)

где

![]() - высота треугольника, мм.

- высота треугольника, мм.

Таким образом, получены формулы для расчета всех слагаемых формулы (12.4). Координата центра тяжести yF фигуры с остаточными напряжениями сжатия рассчитывается по формуле:

(12.12)

Плечо lP действия силы P рассчитывается из размерной цепи (рис. 12.10):

![]() .

(12.13)

.

(12.13)

Формулы для расчета величины прогиба f (величины правки) валов при правке чеканкой для различных случаев взаимного расположения опор вала, мест нанесения пластических отпечатков и сечений, где производится измерение величины правки, имеют вид:

![]() ,

(12.14)

,

(12.14)

где l5 – длина, на которой происходит изгиб вала, мм;

I – осевой момент инерции поперечного сечения вала, мм4;

i – передаточное отношение, которое показывает, в каком отношении

прогиб вала в обработанном чеканкой сечении передается в то

сечение, где осуществляется измерение величины правки вала, мм.

Зависимость

между величиной правки

![]() коленчатого вала

по рис. 11.9

коленчатого вала

по рис. 11.9

и режимом чеканки локального участка щеки выражается формулой:

![]() ,

(12.15)

,

(12.15)

где ЭУ – энергия удара бойка, Дж;

D1 – диаметр сферической головки бойка, мм;

K6 – коэффициент, определяемый экспериментально.