- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

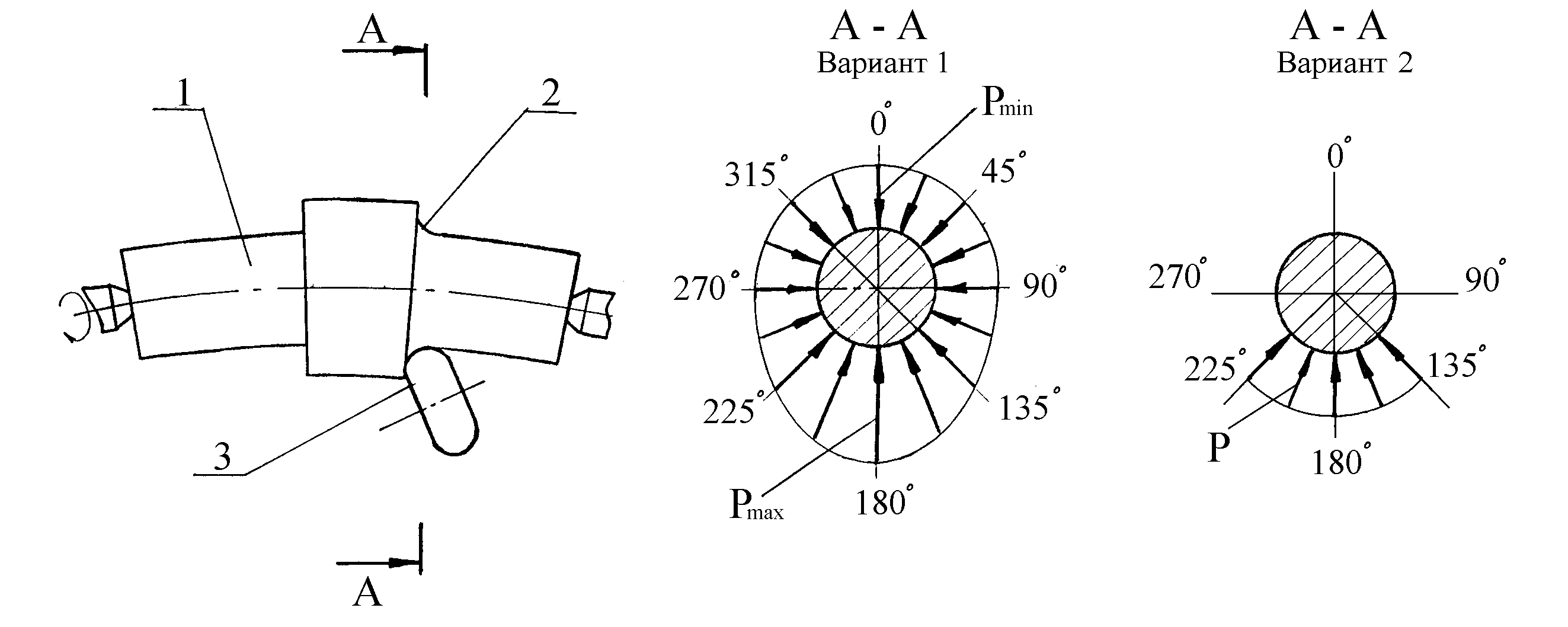

Ж. Способ правки кв путем секториальной чеканки галтелей

В НовГУ разработан способ правки валов путем ППД их галтелей с переменным режимом обработки. Рассмотрим способ на примере вала с прямолинейной осью.

Валу 1 (рис. 12.8) сообщают вращение, подводят к обрабатываемой галтели 2 инструмент 3 (ролик, шарик, боек-чекан и т.п). Процесс ППД осуществляют с переменной силой (или энергией удара бойка-чекана).

Р ис.

12.8. Схема правки валов путем неравномерного

ис.

12.8. Схема правки валов путем неравномерного

(секториального) упрочнения галтелей ППД

Когда инструмент 3 находится со стороны вогнутости вала 1 (сектор 1350–1800–2250) силу накатывания увеличивают до максимума, в секторе 3150–00–450 ее минимизируют.

Таким образом, в секторе галтели, расположенной на вогнутой стороне вала, протекает более интенсивная пластическая деформация, создаются остаточные напряжения сжатия большей величины, с большей глубиной их залегания. В связи с этим одновременно с ППД протекает процесс правки вала в плоскости его первоначального прогиба. Вектор правки расположен в плоскости 00-1800 и направлен в сторону 1800.

Разницу в режимах ППД с вогнутой и выпуклой сторон вала подбирают таким образом, чтобы соответствующая разница в степени пластической деформации обеспечивала необходимую величину правки вала.

В частном случае можно обработать галтель не по всей окружности, а частично - тот сектор галтели, который расположен со стороны вогнутости вала 1 (сектор 900–1800–2700 или 1350–1800–2250). В этом случае обработку ведут с постоянным режимом (силой накатывания или энергией удара бойка). Часть галтели остается необработанной ППД. Однако это не имеет значения, так как галтель является свободной поверхностью, не соприкасающейся с поверхностью сопряженной детали.

Этот способ обладает теми же достоинствами, что и предыдущий метод, но является более универсальным. С его помощью можно осуществлять прецизионную правку как валов с прямолинейной осью, так и коленчатых валов с точностью 0,01–0,03 мм. При этом предел выносливости в сечении обработанных галтелей возрастает минимум на 10–20%. Для реализации способа используются простые по конструкции и недорогие устройства.

Поэтому способ правки валов путем секториальной чеканки галтелей нашел широкое применение при изготовлении и ремонте прямых и коленчатых валов на предприятиях РФ и ближнего зарубежья, в частности: ОАО “Алтайдизель”, ОАО “АлСЭН” (Алтайский край), Тутаевском опытно-экспериментальном заводе по ремонту двигателей (Ярославская обл.), Старорусском авторемонтном заводе, АООТ “Авторемонтный завод” (Великий Новгород), Атбасарском РМЗ (Акмолинская обл., Казахстан), Витебском ремонтном заводе (Белоруссия), Волгоградском ОРЗ, Алтайском моторостроительном производственном объединении, Ивановском авторемонтном заводе, ремонтной фирме “Механика” (г. Москва), ОАО “Волжские моторы” и др.

Помимо описанных в НовГУ разработаны способы и устройства для правки прямых и коленчатых валов ППД, на которые получены около 20 авторских свидетельств и патентов РФ. Они подробно описаны в работе [ ].