- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

Е. Способ правки кв путем чеканки локальных участков щек

В Новгородском государственном университете им. Ярослава Мудрого (НовГУ) разработан способ правки КВ путем чеканки локальных участков ("точек") их щек. Он заключается в том, что с помощью чеканки обрабатываются резко ограниченные локальные участки щек - «точки». При этом в одну точку наносится не менее 20 ударов бойка. Это вызвано следующими соображениями.

Проф. И.В.Кудрявцев показал, что при многократном динамическом вдавливании шарика диаметр пластических отпечатков от него увеличивается с увеличением числа ударов. Это увеличение постепенно затухает, но, тем не менее продолжается до весьма значительного числа повторений ударных воздействий - до 10–20 раз. При этом глубина наклепа прямо пропорциональна диаметру пластического отпечатка, а зона распространения пластической деформации у поверхности обработанной детали вокруг отпечатка шарика составляет свыше двух диаметров отпечатка. Известно также, что глубина залегания остаточных напряжений пропорциональна глубине наклепа и превышает ее в 1,3–2 раза и более.

Итак, с увеличением числа ударов сферического бойка по одному и тому же месту, до 10–20 ударов, растут (с постепенным затуханием) диаметр пластического отпечатка, зона распространения пластической деформации вокруг него, глубина наклепа, а, следовательно, величина остаточных напряжений сжатия, и зона их распространения вокруг пластического отпечатка. А это означает, что при чеканке одного и того же локального участка с постепенным затуханием протекает процесс правки.

После 18–20 ударов запасы пластичности этого локального участка, видимо, исчерпываются, рост перечисленных параметров останавливается, процесс правки прекращается.

В такой ситуации становится возможным четко определить величину правки КВ от обработки ППД одного локального участка и необходимое количество таких участков в зависимости от исходного прогиба КВ. Это дает возможность использовать описанный способ в крупносерийном и массовом производстве без измерения биений коренных шеек КВ до и после правки, если известно, что в результате осуществления предшествующей операции КВ был покороблен на определенную величину в определенном направлении.

Такая ситуация обычна после упрочнения галтелей коренных и шатунных шеек различными способами ППД с целью повышения их сопротивления усталости.

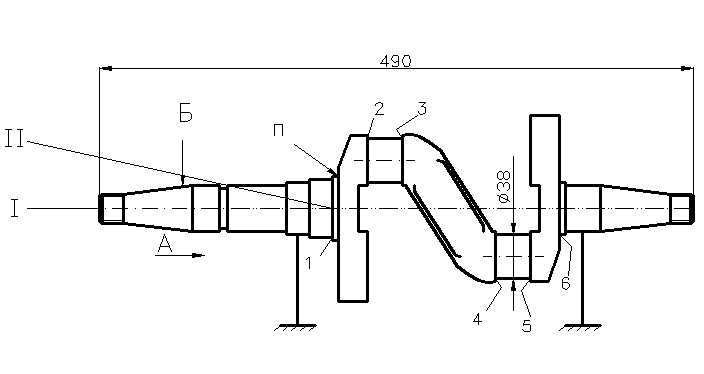

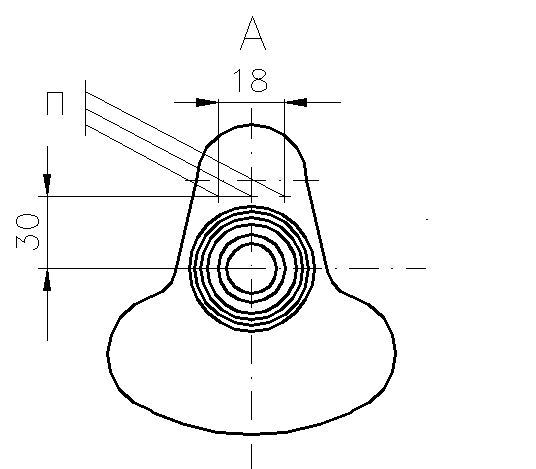

Например, коленчатый вал двигателя УД-2 (рис. 12.7) имеет недостаточный запас сопротивления усталости в сечении галтели 2 шатунной шейки. Для повышения сопротивления усталости в этом сечении была разработана технология упрочнения этой галтели путем накатывания роликами на полуавтоматической установке с силой на роликах 1800Н. В результате такого упрочнения предел выносливости КВ в сечении галтели 2 повышается на 32–38%. Однако после накатывания галтели 2 геометрическая форма КВ изменяется: происходит изгиб его левой щеки (рис. 12.7) выпуклостью вправо в плоскости кривошипа. Поэтому его левая КШ перемещается из положения I (рис. 12.7) в положение II. Средняя величина коробления в сечении Б-Б составляет 0,028 мм.

Для

исправления геометрической формы КВ с

накатанными галтелями оказалось

достаточным обработать три локальных

участка по стрелке П (рис. 12.7). Режим

чеканки: энергия единичного удара

![]()

![]() =9

Дж (пневмомолоток МР-5), частота удара

бойка в мин. – 1200, диаметр сферической

части бойка – 8 мм, время обработки

каждого локального участка – 1 сек.

=9

Дж (пневмомолоток МР-5), частота удара

бойка в мин. – 1200, диаметр сферической

части бойка – 8 мм, время обработки

каждого локального участка – 1 сек.

На основании многочисленных экспериментов установлено следующее:

1. При чеканке осуществляется пластическая деформация нескольких локальных участков - "пластических точек". Поэтому, подбирая соответствующие щеки, расположение и количество пластических ²точек², режимы чеканки, можно весьма точно регулировать величину и направление вектора правки. Поэтому правка этим способом является прецизионной.

2. Чеканка щек позволяет вести правку КВ избирательно, изгибая именно ту щеку, изгиб которой обеспечит достижение правильной геометрической

Рис. 12.7. Схема КВ двигателя УД-2

формы КВ (при правке на прессе изгиб КВ происходит в сечении с наименьшей жесткостью).

3. Процесс правки КВ устойчив и дает стабильные результаты по величине и направлению вектора правки.

4. Геометрическая форма КВ после правки щек чеканкой весьма стабильна и не изменяется ни при длительном вылеживании валов, ни при их длительной работе под 100% -ной нагрузкой.

5. Чеканка щек не снижает эффекта повышения предела выносливости от накатывания галтелей.

6. Нанесение небольшого количества пластических “точек” на щеку не оказывает заметного влияния на сопротивление усталости вала в сечении щеки, обработанной чеканкой.

7. Сплошная чеканка щеки КВ заметно повышает ее сопротивление усталости.

Особенности данного способа:

1. Вектор правки всегда лежит в плоскости кривошипа, щеку которого обрабатывают чеканкой.

2. Однако при правке КВ с шатунными шейками, расположенными под углом 120º, возможно осуществлять правку в любых направлениях, не совпадающих с плоскостями кривошипов.

3. Величина правки сравнительно невелика и составляет обычно не более 0,03–0,15% длины КВ.