- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

Г. Правка прямых валов по патенту сша

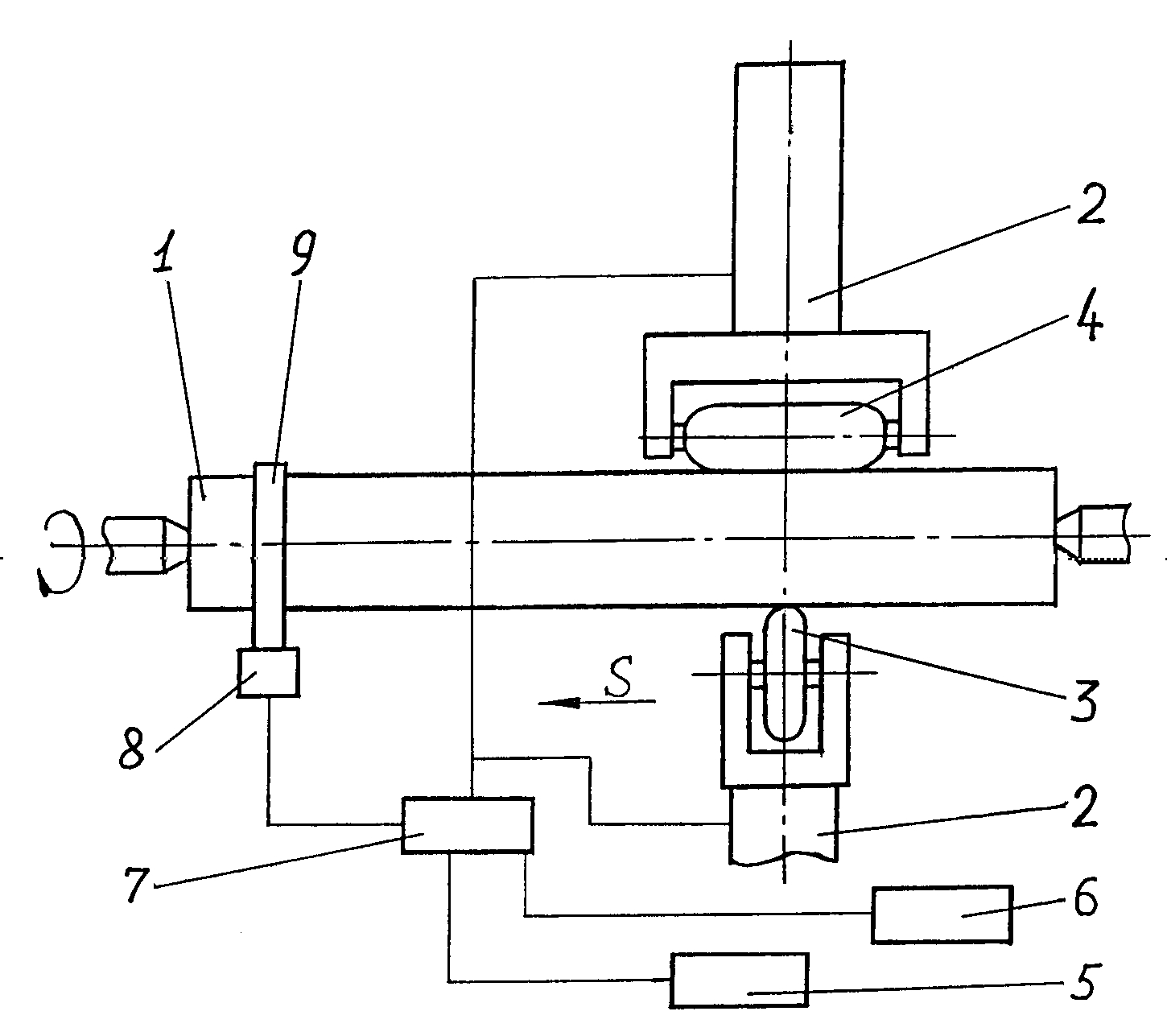

Обрабатываемый вал 1 (рис. 12.5) установлен в центрах токарного станка, на суппорте которого установлены два диаметрально противоположных гидроцилиндра 2 (с поршнями одного диаметра) с накатным роликом 3 и опорным роликом 4. Предусмотрены насосы низкого 5 и высокого 6 давлений. Переключение на подачу масла в гидроцилиндры 2 тем или иным насосом осуществляется клапаном 7, который управляется переключателем 8, закрепленным на станине. На валу 1 закреплен кулачок-эксцентрик 9, воздействующий на переключатель 8.

По длине вала устанавливают несколько индикаторов и, последовательно поворачивая вал 1 на 900, фиксируют величину и направление биения вала в различных сечениях. Вычерчивают график биений вала, определяют плоскость его изгиба. Устанавливают эксцентрик 9 на валу 1 таким образом, чтобы при вращении последнего эксцентрик 9 через переключатель 8 и клапан 7 периодически включал насосы низкого 5 или высокого 6 давлений. При этом насос высокого давления 6 должен включаться в тот период вращения вала 1, когда накатной ролик 3 находится со стороны вогнутости вала 1. Опорный ролик 4 вследствие большой площади контакта с валом 1 пластической деформации не осуществляет, а служит лишь для уравновешивания силы накатывания со стороны накатного ролика 3.

Рис. 12.5. Схема правки вала по патенту США

Суппорту станка с установленными на нем гидроцилиндрами 2 и роликами 3 и 4 сообщают движение осевой подачи.

Авторы изобретения осуществили обработку гребного вала диаметром 406 мм и длиной 11938 мм, который вращался с частотой 2 об/мин(величина высокого и низкого давления масла и соответствующие силы на ролике 3 в описании изобретения не указаны). До правки эксцентриситет вала составлял 0,44 мм, после правки - 0,076 мм (при допуске 0,2 мм).

Достоинство изобретения заключается в том, что при накатывании и выпуклой, и вогнутой поверхностей вала вместе с эффектом правки достигается повышение предела его выносливости.

Недостатки: сложная и дорогая конструкция установки, низкая производительность.

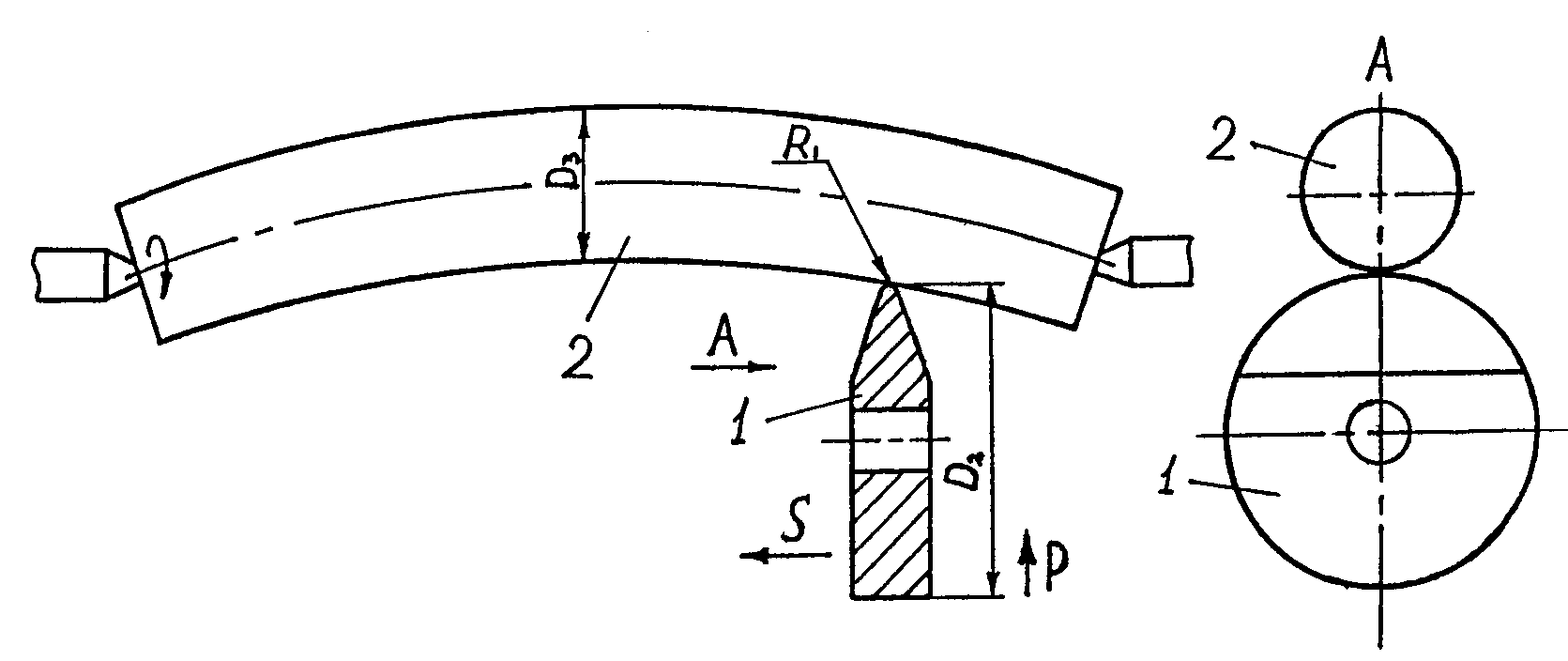

Д. Правка прямых валов фасонным роликом

В ЦНИИТМАШе разработан способ холодной правки деталей типа вала. Изюминкой изобретения является накатной ролик 1 (рис. 12.6). Его диаметр D2 должен быть строго равен диаметру D3 вала 2. Профиль ролика - переменный. Примерно на половине окружности он очерчен по радиусу R1, остальная часть окружности - по R1’= (прямолинейной образующей). Радиус ролика R1 выбирают по зависимости:

R1=(0,01–0,1) D2 (12.1)

Авторы установили, что накатывание роликом с R10,01 D2 приведет к повреждению поверхности вала. При R10,1 D2 не достигается эффект упрочнения.

Ролик 1 устанавливают таким образом, чтобы середина его сектора с радиусом профиля R1 соприкасалась с вогнутой поверхностью вала 2 в плоскости его изгиба. Затем ролик прижимают к валу постоянной силой Р, валу 2 сообщают вращение, а ролику 1 - движение осевой подачи.

Так как диаметры ролика и детали равны между собой, вогнутый участок вала 2 будет периодически контактировать с профильным радиусом R1 ролика 1, а выпуклый участок - с его прямолинейной образующей. Пластическая деформация про1исходит только на вогнутой поверхности вала.

Этим способом правили вал диаметром 65 мм, длиной 1500 мм, со стрелой прогиба 0,15 мм. Использовали ролик шириной 12мм, диаметром D2=65 мм и радиусом R1=1 мм. Сила накатывания Р=8000Н. Длина обработанного участка составляла 1200 мм, глубина наклепа - около 2,5 мм. Прогиб вала полностью устранен.

У данного способа имеется несколько недостатков:

1. При реализации способа упрочняется только вогнутая поверхность вала. С выпуклой поверхностью вала контактирует прямолинейный участок ролика, который в силу низкого давления не дает эффекта упрочнения.

2. Сложная технология осуществления способа:

a) Перед началом обкатывания необходимо тщательно установить ролик таким образом, чтобы минимальный радиус радиусного участка ролика контактировал с вогнутой поверхностью вала в плоскости прогиба вала.

Рис. 12.6. Схема правки вала фасонным роликом

б) Практически невозможно осуществить условие равенства диаметра вала и диаметра ролика. Поэтому отношение D2/D31, и пятно контакта обрабатываемой поверхности с минимальным радиусом радиусного участка ролика будет все время смещаться из плоскости прогиба вала, а направление вектора правки будет постепенно отклоняться от этой плоскости. Чтобы этого не произошло, необходимо следить за процессом и вмешиваться в него по мере необходимости.

в) В процессе обработки необходимо все время следить за изменяющимся прогибом вала, так как если при устранении исходного прогиба не прекратить вовремя обработку, то вал начнет выгибаться в другую сторону. Если же взять вал с прямолинейной осью, то после обработки таким роликом он изогнется.

3. Обязательным условием способа является равенство диаметров ролика и вала. Поэтому для каждого вала иного диаметра необходимо изготавливать новый ролик.

4. Нетехнологичная конструкция ролика.

Достоинство способа в том, что он несравнимо проще и дешевле способа по патенту США.