- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

12.1.4. Возможности использования ппд для правки деталей

Известно, что при обработке деталей резанием, термообработке, химико-термической обработке, ППД, покрытиях и т.п. в поверхностных слоях детали (а следовательно, и в сердцевине) формируются остаточные (технологические) напряжения. Их величина, знак, глубина залегания и эпюра распределения зависят от способов и режимов обработки. Если обрабатываемая деталь симметрична, а ее поверхность (или поверхности) обработана равномерно, то остаточные напряжения взаимно уравновешиваются, и макрогеометрия детали (геометрическая форма детали в целом) остается неизменной.

В противном случае неуравновешенная часть остаточных напряжений будет выполнять роль внешней нагрузки и вызывать коробление детали. Причем величина коробления будет пропорциональна величине и глубине залегания неуравновешенной части остаточных напряжений, а также площади обработанной поверхности.

Это обстоятельство можно использовать для изменения макрогеометрии деталей в желаемом направлении, т.е. для правки деталей. Для этого необходимо управлять процессом выбранного способа обработки таким образом, чтобы создать на соответствующих участках обрабатываемой детали неуравновешенные напряжения такой величины и знака, которые должны вызвать необходимую деформацию детали в нужном направлении.

Из известных способов обработки для этой цели более всего подходит ППД по следующим причинам:

Обработка ППД реализуется на обычных металлорежущих станках.

2. Приспособления и инструмент для ППД обычно достаточно просты по конструкции и надежны в работе.

3. Внедрение ППД в технологические процессы обычно дает значительный технико-экономический эффект.

4. Процессы ППД стабильны. В широком диапазоне режимов в поверхностных слоях формируются остаточные напряжения сжатия, которые увеличивают износостойкость и сопротивление усталости.

5. Величина и глубина залегания остаточных напряжений сжатия достаточно хорошо регулируется изменением режимов ППД.

6. Как показали специальные исследования, геометрическая форма деталей, полученная после правки ППД, стабильна и не меняется в течение длительного времени.

7. Весьма важным является также то обстоятельство, что, высота микронеровностей поверхности после ППД уменьшается, формируется новый микрорельеф с округленными вершинами, повышается твердость поверхностного слоя, в нем формируются остаточные напряжения сжатия. Это позволяет одновременно с осуществлением правки решать задачи по увеличению износостойкости обрабатываемой поверхности (или поверхности сопряженной детали, в особенности, неметаллической), повышению предела выносливости детали и т.п.

В связи с изложенным можно сформулировать основные направления разработки способов и устройств для правки симметричных деталей (например, валов) ППД:

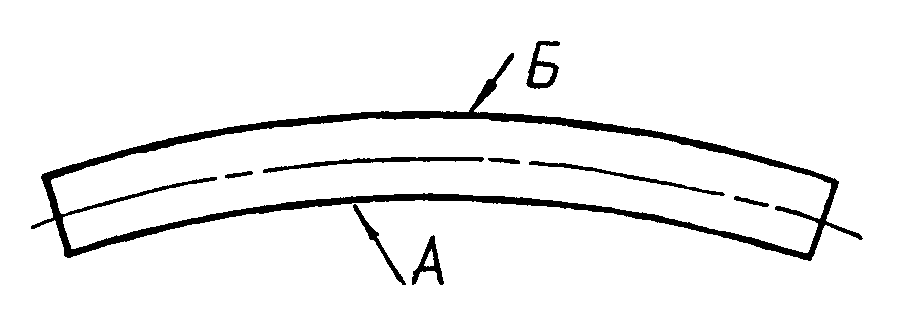

1. Обработка части какой-либо поверхности со стороны вогнутости вала в плоскости его исходного прогиба (возможно и в рядом лежащих плоскостях), например, части А цилиндрической поверхности (рис. 12.1).

Рис. 12.1.Схема обработки ППД изогнутого вала с целью правки

2. Обработка всей поверхности, но с различными режимами таким образом, чтобы на вогнутой поверхности А (рис. 12.1) величина остаточных напряжений сжатия и глубина их залегания была больше, чем на выпуклой поверхности Б.

Различия режимов обработки можно обеспечить следующими путями:

2.1. Обеспечение большей величины силового фактора (силы накатывания, натяга и т.п.) на вогнутой стороне вала А.

2.2. Накатывание (при Р = const) вогнутой поверхности А роликом (шариком) с меньшим радиусом профиля R1, а выпуклой поверхности - роликом с бóльшим радиусом профиля.

2.3. Накатывание (при Р=const) вогнутой поверхности А роликом меньшего диаметра D2 (а следовательно, и радиуса R2), а выпуклой поверхности - роликом большего диаметра.

2.4. Комбинация вышеперечисленных путей 2.1. – 2.3.

При правке ППД несимметричных деталей можно использовать те же принципы с учетом особенностей конструкции обрабатываемой детали.