- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

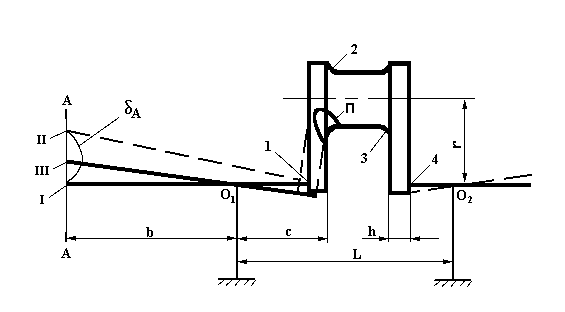

Рассмотрим КВ с одной шатунной шейкой (рис. 11.11). При упрочнении галтели 2 шатунной шейки любым способом ППД пластическая деформация (зона с повышенной твердостью П) распространяется и на шатунную шейку, и на щеку.

Известно, что пластическая деформация сопровождается лавинообразным образованием дислокаций и точечных дефектов. Так, в недеформированных отожженных углеродистых сталях средняя плотность дислокаций составляет примерно 106–108 см-2. После ППД число дислокаций в наиболее деформированном слое увеличивается на несколько порядков. Для стали 45, например, число дислокаций достигает 5,52·1011–11,58·1011 см-2.После пластической деформации всего на 10 концентрация точечных дефектов возрастает до 1019–1020 см-3. Увеличение плотности дислокаций, рост концентрации точечных дефектов и особенно вакансий приводит к увеличению объема пластически деформированного металла по разным источникам до нескольких десятых долей процента.

Рис. 11.11. КВ с упрочненной ППД галтелью 2,

расположенной между опорами О1 и О2

Таким образом, при пластической деформации плотность металла в зоне П уменьшается, а объем увеличивается. Поэтому щека КВ будет изгибаться выпуклостью в сторону обработанной ППД галтели 2. Нижний конец щеки вместе с левой коренной шейкой займет новое положение II, и геометрическая форма КВ нарушится.

При упрочнении галтели 1 щека изогнется выпуклостью влево, a коренная шейка переместится в положение III. Величина суммарного коробления КВ от одновременного упрочнения галтелей 1 и 2 будет равна алгебраической сумме от упрочнения этих галтелей по отдельности.

При одновременном упрочнении всех (или нескольких) галтелей коленчатого вала можно зафиксировать лишь величину суммарного коробления вала. Механизм коробления в этом случае остается нераскрытым. Чтобы раскрыть его, необходимо рассматривать процесс коробления в его развитии, для чего дифференцировать процесс упрочнения галтелей коленчатого вала: упрочнять галтели последовательно, каждый раз измеряя величину и направление коробления. В этом случае становится возможным проследить сам процесс коробления коленчатого вала и установить влияние упрочнения каждой галтели в отдельности на величину коробления КВ. Величина же суммарного коробления, очевидно, останется той же, что и при одновременном упрочнении галтелей.

Для упрощения дальнейших выкладок считаем, что вся поверхность щеки со стороны галтели 2 упрочнена равномерно, а щеку рассматриваем, как тонкую пластину.

В теории упругости тонкой пластиной называется тело призматической или цилиндрической формы с отношением его толщины к наименьшему размеру основания меньше чем 1:10. Теория применима, если это отношение доходит до 1:5 и даже 1:3.Конфигурация щек КВ различна, но у подавляющего большинства КВ они имеют сравнительно небольшую толщину при достаточно больших размерах в плане и удовлетворяют приведенным соотношениям.

Сказанное позволяет рассматривать щеку КВ с упрочненной ППД галтелью, как упругую изотропную тонкую пластину, деформируемую внешним равномерно и всесторонне распределенным моментом. В этом случае в общем виде величина коробления коленчатого вала А при упрочнении одиночной галтели равна (рис. 11.11):

![]() , (11.3)

, (11.3)

где – коэффициент Пуассона;

E – модуль упругости 1-го рода, МПа;

r – радиус кривошипа КВ, мм;

h – толщина щеки, мм;

b – расстояние от левой опоры до сечения, в котором определяют

величину коробления, мм;

c – расстояние от левой опоры до упрочняемой галтели, мм;

L – расстояние между опорами вала, мм;

– средняя величина остаточных напряжений сжатия в

упрочненном слое щеки, МПа;

– глубина залегания остаточных напряжений сжатия, мм;

– коэффициент, характеризующий полноту обработки щеки ППД,

1.

В формуле сомножитель

![]() характеризует материал вала, отношение

характеризует материал вала, отношение

![]() характеризует жесткость щеки. Передаточное

отношение

характеризует жесткость щеки. Передаточное

отношение

![]() показывает, в какой мере прогиб щеки с

упрочненной галтелью передается в

сечение, где измеряется

величина коробления. (Для иных вариантов

взаимного расположения опор КВ,

упрочняемых ППД галтелей и сечений, где

производится измерение коробления КВ

передаточное отношение подсчитывают

по другим соотношениям). Величины ,

и

зависят от способа ППД и его режима.

показывает, в какой мере прогиб щеки с

упрочненной галтелью передается в

сечение, где измеряется

величина коробления. (Для иных вариантов

взаимного расположения опор КВ,

упрочняемых ППД галтелей и сечений, где

производится измерение коробления КВ

передаточное отношение подсчитывают

по другим соотношениям). Величины ,

и

зависят от способа ППД и его режима.

Для расчета величины коробления при накатывании галтелей КВ с диаметром шеек до 30 мм с силой до 11 кН выведена формула:

![]() , (11.4)

, (11.4)

где НВ – твердость по Бринеллю, МПа;

T – предел текучести материала КВ, МПа;

P – сила накатывания, Н;

m – коэффициент, учитывающий кривизну контактирующих поверх-

ностей накатного ролика и галтели (см. п. 3.4);

K7 – коэффициент, определяемый экспериментально.

При накатывании галтелей КВ с диаметром шеек 50–250 мм с силой более 11 кН формула для расчета величины коробления принимает вид:

![]() ,

(11.5)

,

(11.5)

где А – коэффициент, учитывающий кривизну контактирующих поверхностей накатного ролика и галтели (см. п. 3.4);

К8 – коэффициент, определяемый экспериментально.

Величину коробления КВ при чеканке одиночной галтели можно рассчитать по формуле:

![]() ,

(11.6)

,

(11.6)

где ЭУ – энергия удара бойка, Дж;

D1 – диаметр сферической головки бойка, мм;

K6 – коэффициент, определяемый экспериментально.