- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

11.5.1. Влияние способов ппд на величину коробления кв

Сведений о короблении коленчатых валов вследствие упрочнения их галтелей в литературе встречается крайне мало, они не полны, разрозненны и порой противоречивы. Тем не менее, интересно сгруппировать их по способам упрочнения и сравнить между собой.

А. Дробеструйная обработка

В работах, посвященных упрочнению галтелей КВ дробеструйной обработкой, отмечается, что в этом случае коробления валов не наблюдается.

Б. Накатывание роликами

При накатывании галтелей коленчатых валов двигателя Д-35 биение шеек увеличивалось с 0,02 до 0,09 мм, а иногда до 0,28 мм. У валов дизелей ЯАЗ-204 - с 0,005 до 0,11 мм, в автомобильном дизеле – до 0,2 мм.

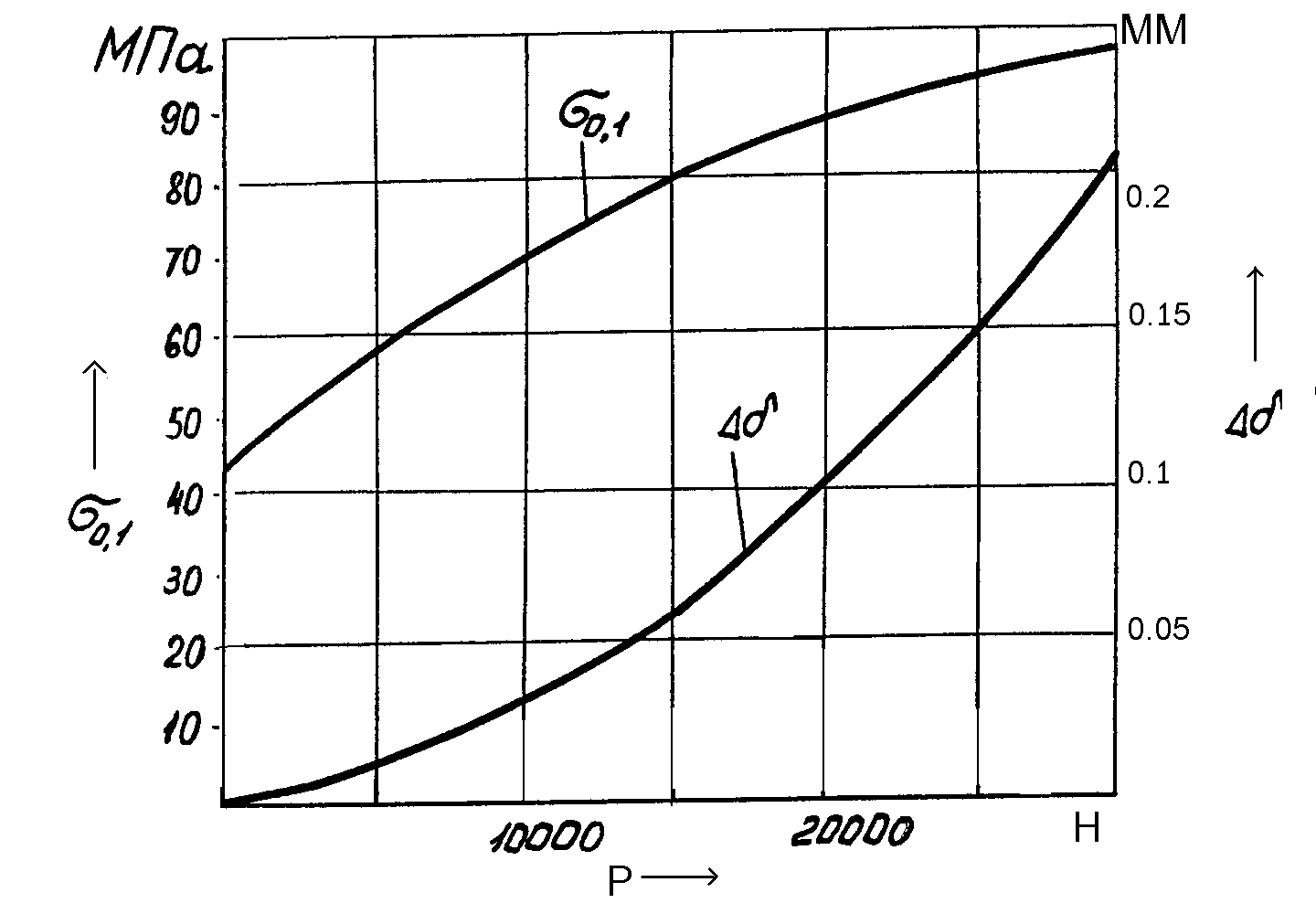

Л.М.Школьник и В.И.Шахов, исследуя влияние силы накатывания галтелей коленчатого вала двигателя 2Д100 на величину его предела выносливости и коробления, получили зависимости, представленные на рисунке 11.9.

В одной из работ сообщается, что, несмотря на то, что по обе стороны накатываемой галтели устанавливались люнеты, все же в отдельных случаях биение коренных шеек достигало 0,05 мм при допустимом 0,03 мм. Общее удлинение коленчатого вала составило 0,3–0,5 мм.

При внедрении накатывания галтелей коленчатых валов двигателей 2Д100 на Харьковском заводе транспортного машиностроения и Коломенском тепловозостроительном заводе учитывалась возможность коробления валов. Биение коренных шеек накатанных коленчатых валов не превышало 0,05 мм.

На Ярославском моторном заводе накатывали галтели КВ дизелей ЯМЗ-236, 238, 240 клиновыми роликами. В диапазоне сил накатывания от 16000 Н до 34000 Н предел выносливости возрастал от 20 до 75. Однако, биение коренных шеек увеличилось от 0,175 мм до 0,21мм. Поэтому вынуждены были ограничиться повышением предела выносливости на 15–20, а для компенсации

Рис. 11.9. Влияние силы накатывания на величину коробления и предел выносливости КВ двигателя 2Д100.

коробления КВ ввели операцию чистового шлифования коренных шеек, выполненных с поднутрением, после накатывания галтелей. Накатывание осуществляется на специальных полуавтоматических станках фирмы “Хегеншайдт”. (Интересно, что по рекомендации фирмы накатывание должно быть завершающей операцией технологического процесса. А исследования влияния усилия и времени накатывания на величину и направление коробления не выявили какой-либо закономерности).

В Японии разработан способ упрочнения галтелей КВ. Все галтели, расположенные на одной оси накатывают роликами одновременно с двух противоположных сторон. Авторы утверждают, что при этом уменьшается коробление КВ.

В. Накатывание вибрирующими роликами

Накатывание вибрирующими роликами галтелей коленчатого вала двигателя 2Д100 привело к увеличению биения его коренных шеек до 0,8–1 мм.

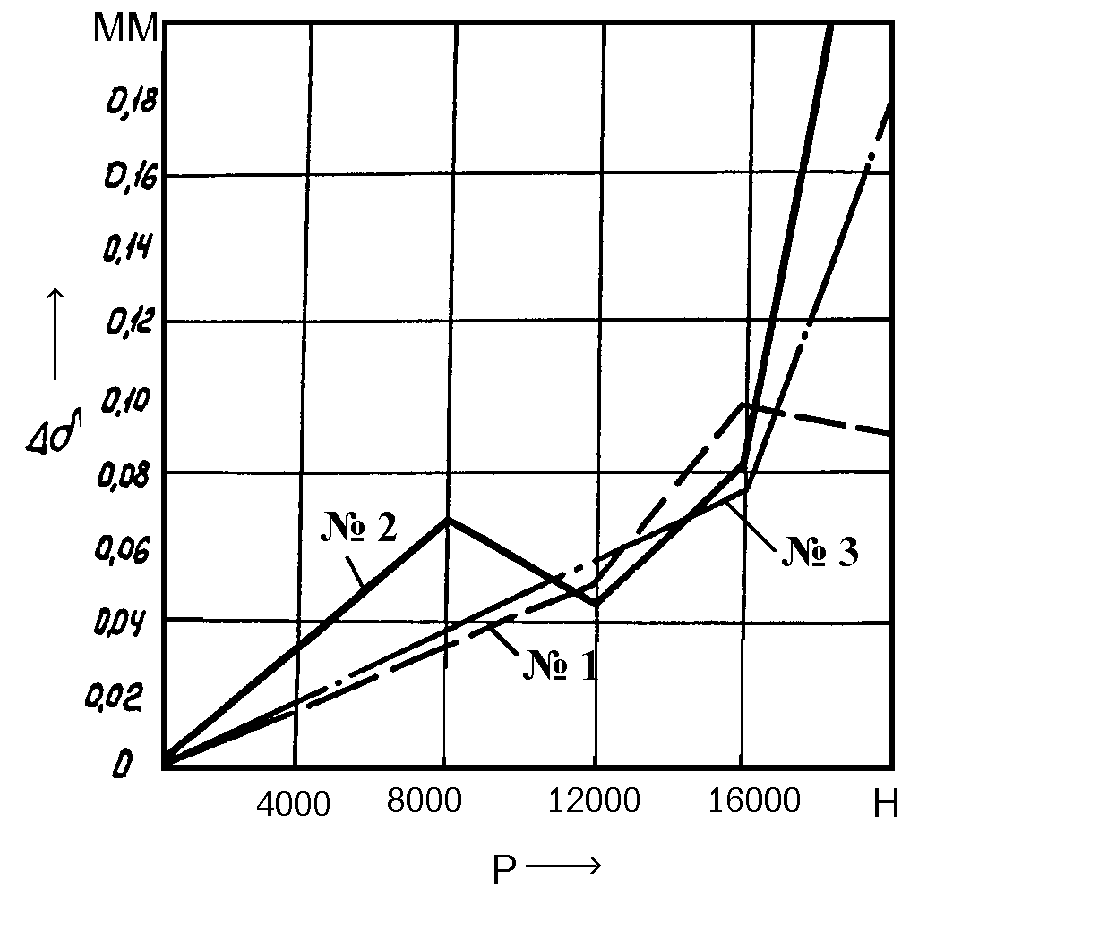

При упрочнении галтелей коленчатых валов двигателя СМД вибрирующими шариками биение коренных шеек при увеличении силы на шарике увеличилось (рис.11.10).

Г. Чеканка

При чеканке галтелей коленчатого вала двигателя СМД-14 величина его коробления не выходила за пределы припусков на чистовое шлифование (для шатунных шеек - 0,35 мм, для коренных 0,2 мм).

Авторы некоторых работ сообщают о короблении валов без приведения цифрового материала или просто предупреждают о возможности его появления.

Д. Термическая и химико-термическая обработка

Коробление валов возможно также при закалке шеек ТВЧ, цементировании и азотировании КВ.

Рис. 11.10. Влияние силы на шарике при гидроимпульсной чеканке на величину

коробления КВ двигателя СМД

Е. Резюме

Вышеприведенные данные о короблении КВ при упрочнении их галтелей ППД сведены в табл. 11.4.

Таблица 11.4. Величина коробления КВ в зависимости от способа ППД

-

№

Способ упрочнения галтелей коленчатых валов

Величина коробления , мм

1.

Дробеструйная обработка

0

2.

Накатывание роликами

0,1–0,3

3.

Накатывание вибрирующими роликами ( шариками )

0,3–1

4.

Чеканка

( мало данных )

Если сравнить эту таблицу с таблицей 11.3 (см. также рис. 11.9), то вырисовывается любопытная картина: чем эффективнее способ с точки зрения повышения сопротивления усталости, тем к большему короблению коленчатого вала он приводит. И далее: с интенсификацией режимов упрочнения увеличивается сопротивление усталости коленчатого вала, однако, вместе с тем увеличивается и величина его коробления.

Таким образом, при обработке галтелей коленчатых валов способами поверхностного пластического деформирования их исходная геометрическая форма изменяется, очевидно, всегда. Только в зависимости от разных причин коробление может быть вообще не уловлено, его величина может укладываться в допуск на биение вала или в припуск на чистовую обработку, но может быть и недопустимо большой.

В современном машиностроении требования к точности геометрической формы коленчатых валов непрерывно повышаются. В частности, биение коренных шеек валов автомобильных и тракторных двигателей не должно превышать 0,01–0,06 мм. Понятно, что коробление валов при упрочнении их галтелей ППД делает это условие трудновыполнимым.