- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

А. Дробеструйная обработка

Сущность этого способа заключается в том, что поверхности галтелей вала (обычно вместе с примыкающими щеками) подвергаются действию потока дроби с помощью дробеструйных установок различных конструкций. Дробинки, ударяясь о поверхность галтели, пластически деформируют (упрочняют) ее.

Обработка дробью дает прирост предела выносливости коленчатых валов на 20–30 при симметричном изгибе в плоскости кривошипа, при кручении на 10–20 .

Дробеструйная обработка полуосей трехосных автомобилей на ЗИЛе увеличила срок их службы на 40 .

Б. Накатывание роликами (шариками)

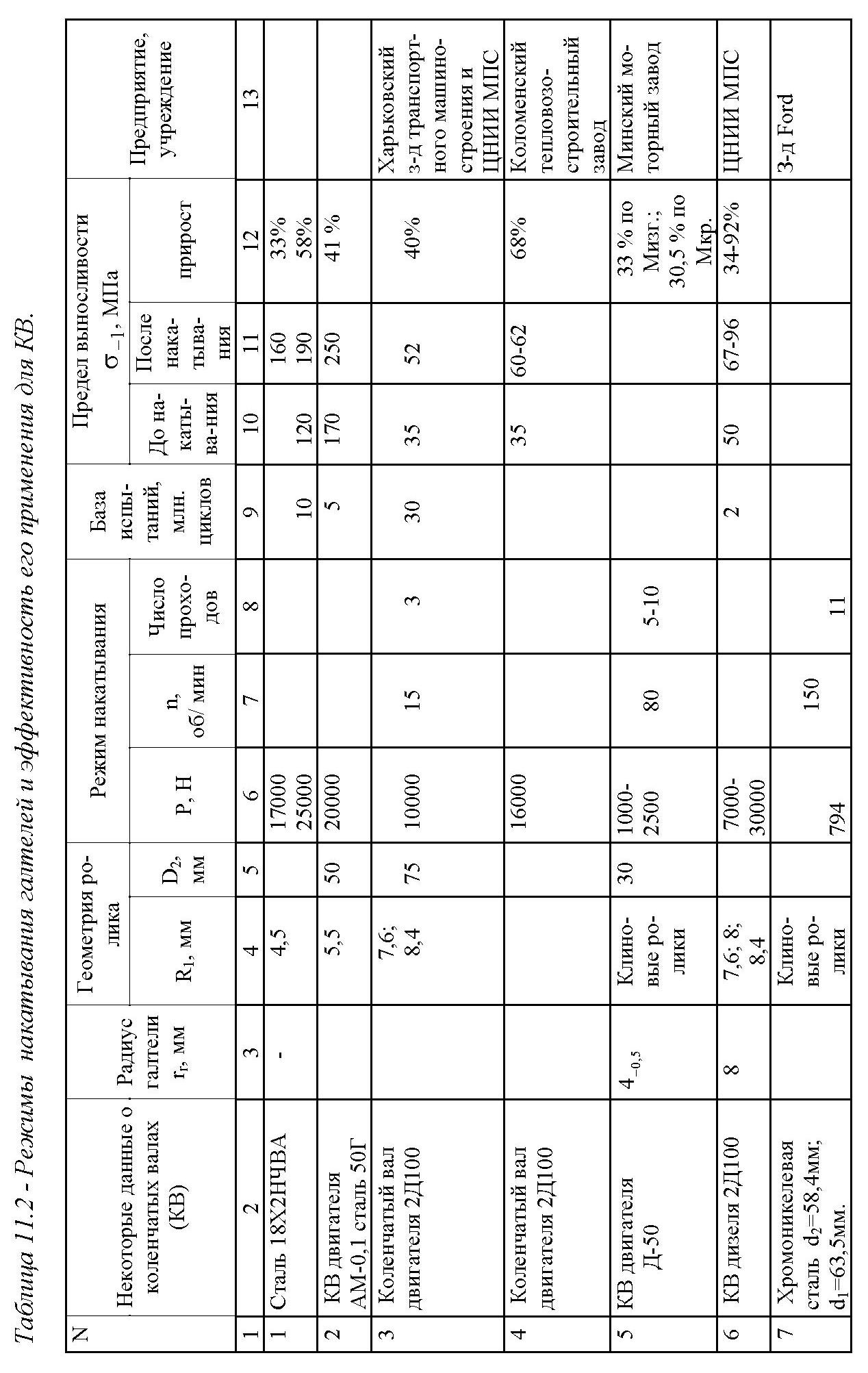

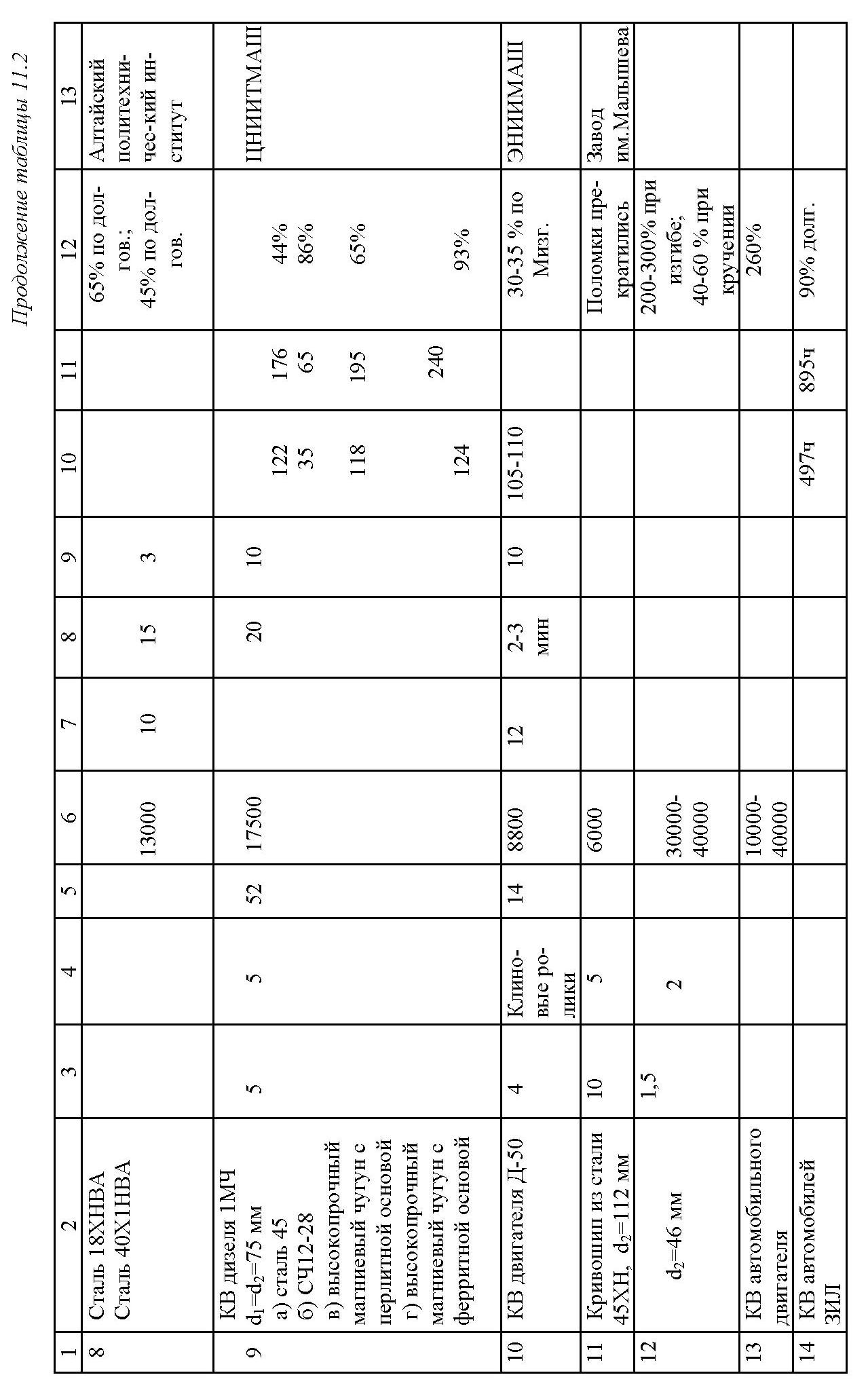

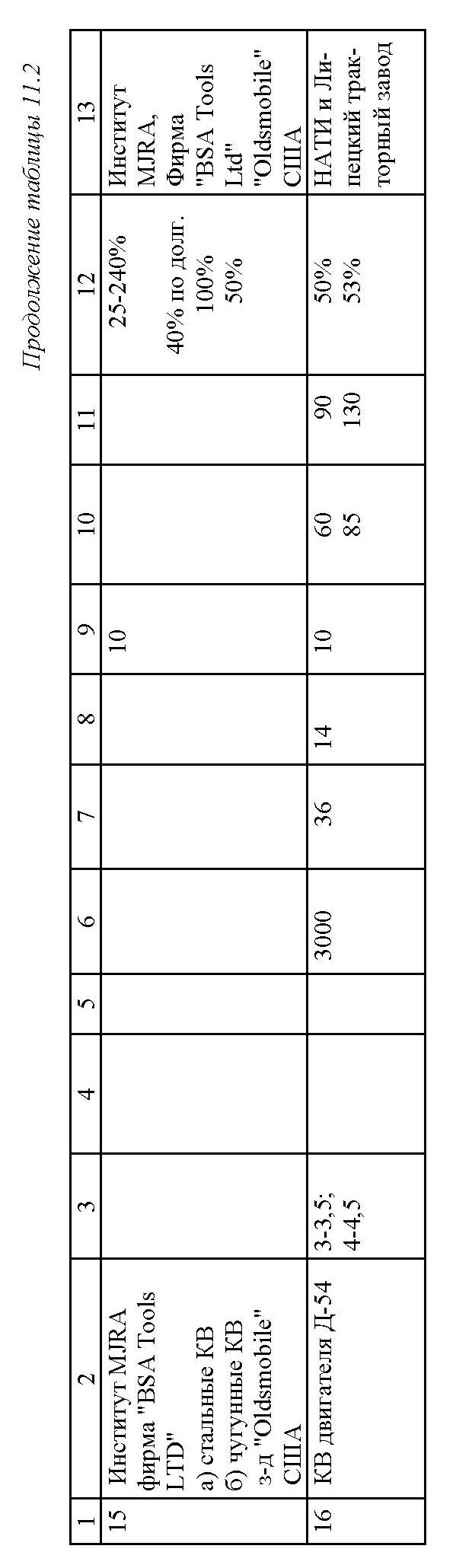

Накатывание галтелей коленчатых валов роликами (шариками) осуществляется с помощью различных приспособлений и на специальных установках.

В табл. 11.2 систематизированы некоторые данные из отечественных и зарубежных источников по накатыванию галтелей коленчатых валов роликами. Легко заметить, что в результате такой обработки предел выносливости возрастает в среднем на 30–90 % и даже более при симметричном изгибе в плоскости кривошипа. При кручении эффективность накатывания несколько ниже.

Обращает на себя внимание широкая номенклатура материалов валов, для которых накатывание эффективно. Это и среднеуглеродистая сталь 45, и легированные стали 18ХНВА, 18Х2Н4ВА, и, наконец, высокопрочные чугуны.

Измерения остаточных напряжений показали, что, после закалки шатунной шейки с нагревом ТВЧ в галтелях наводились остаточные напряжения растяжения до 160–170 МПа, а после накатывания в них возникли остаточные напряжения сжатия от 10 до 300 МПа. Зачастую накатывание галтелей полностью компенсирует вредное влияние обрыва закаленной зоны и у стальных и у чугунных коленчатых валов.

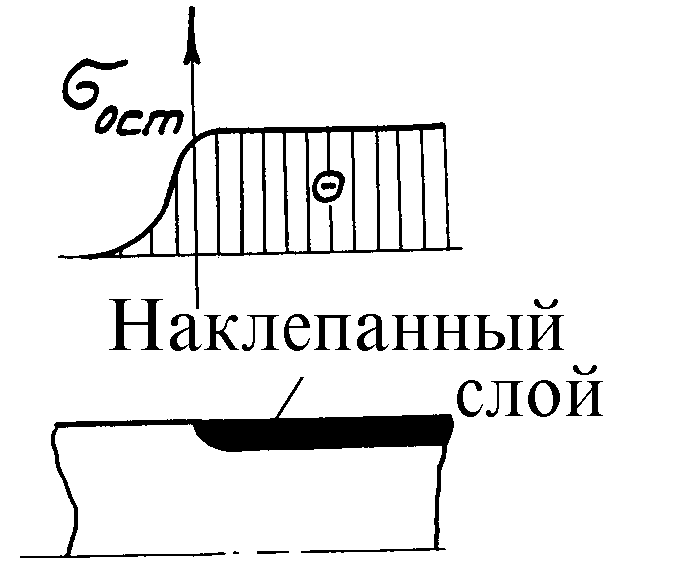

Следует иметь ввиду, что граница наклепанного и ненаклепанного металла не является источником остаточных напряжений растяжения (рис. 11.4), как это имеет место в случае обрыва закаленной зоны (рис. 11.1,б,в) .

Рис. 11.4. Распределение осевых остаточных напряжений в

месте резкого обрыва наклепанного

слоя (по И.В.Кудрявцеву).

Твердость поверхности галтели после накатывания возрастает на 20–30 % , шероховатость поверхности уменьшается с Rа=0,63–2,5 мкм до Rа=0,08–0,39 мкм. Глубина слоя с повышенной твердостью составляет 2–2,5 мм и более.

С помощью накатывания галтелей (и др. способов ППД) иногда удается полностью скомпенсировать вредное влияние концентратора напряжений на сопротивление усталости вала, и место излома вала перемещается из галтели на цилиндрическую часть шейки.

Накатыванием можно компенсировать различные пороки галтелей: риски, раковины и т.п. Усталостные испытания валов, в галтелях которых высверливались отверстия диаметром 3,5 (4) мм и глубиной 3,5 (4) мм, показали, что предел выносливости валов с накатанными галтелями, несмотря на наличие отверстий, даже немного повышается.

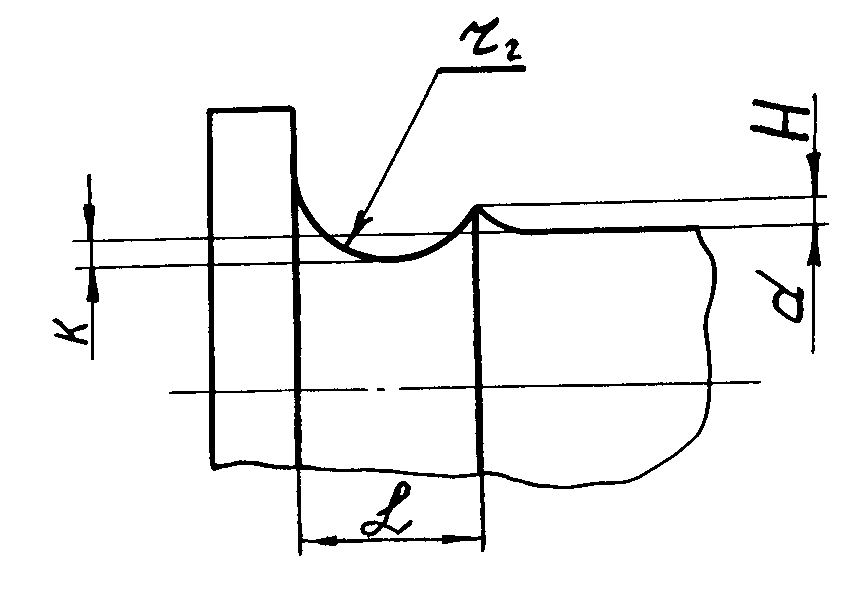

После накатывания отмечается некоторое искажение формы галтели: появляется канавка К (рис. 11.5) и наплыв H на некотором расстоянии L от щеки. Накатывание галтелей производится как перед окончательным шлифованием, так и после него перед отделочной обработкой.

Рис. 11.5. Профиль накатанной галтели.

Накатыванием роликами удается эффективно упрочнять галтели радиусом до 5 мм. При большем радиусе галтели необходимо увеличить силу накатывания до 50000–60000Н, что практически трудно осуществимо. У шариков приведенный радиус кривизны меньше, чем у роликов, поэтому с их помощью удается успешно накатывать галтели радиусом до 10–12 мм.

В связи с простотой и эффективностью накатывания рекомендуется после наплавки шеек КВ упрочнять галтели коренных и шатунных шеек ППД, так как при этом частично или полностью восстанавливается предел выносливости валов. Так, у чугунных КВ двигателя ЗМЗ-66 после наплавки шеек и накатывания галтелей с Р=2кН предел выносливости составил 106% по отношению к эталонным (без наплавки) КВ. КВ двигателя СМД-14 после такой обработки имели предел выносливости в пределах 95,6–101,7% по сравнению с новыми, а коленчатые оси трактора ДТ-75–119–122% по сравнению с новыми.

Накатывание галтелей коленчатых валов получило широкое применение на автомобильных заводах США и Европы.

В ЦНИИТМАШе разработан способ пластического вдавливания галтелей малого радиуса. На натурных образцах из стали 45 КВ компрессоров диаметром 100 мм галтели радиусом 0,6 мм вначале прорезали резцом, а затем накатывали вибрирующим роликом с профильным радиусом 3 мм при энергии удара 12 Дж. Предел выносливости возрос на 50–60 по сравнению с исходными КВ.

У вторичного вала коробки передач после закалки ТВЧ галтели обкатывают роликом. По результатам стендовых испытаний долговечность валов увеличилась в 15–30 раз.

После накатывания галтелей прямых валов роликами или шариками предел выносливости возрастает на 80–100.

Установлено, что накатывание галтелей прямых валов приводит к повышению пределов выносливости и по разрушению и по трещинообразованию. Предел выносливости по разрушению в зависимости от предела прочности обрабатываемого материала возрастает на 100–500, по трещинообразованию – на 25–100. Причем, в широком интервале напряжений усталостные трещины, возникающие в начале испытаний, превращаются в нераспространяющиеся.

К преимуществам описанного способа можно отнести простоту конструкций накатных устройств, их надежность в работе и простоту обслуживания, невысокую квалификацию операторов, низкую себестоимость, большой эффект повышения сопротивления усталости валов.

Недостатком является ограниченность диапазона применения (роликами эффективно накатываются галтели радиусом до 5 мм, шариками - до 10–12 мм). Кроме того при использовании однороликового (одношарикового) приспособления коленчатый вал, являясь нежесткой деталью, деформируется под действием силы накатывания. Чтобы избежать этого, применяются многороликовые приспособления с размещением роликов вокруг шейки вала. Правда, в этом случае усложняется конструкция накатных устройств.

Для достижения максимального эффекта от накатывания галтели необходимо, чтобы была обработана вся поверхность галтели. Однако, это условие выполнить непросто, так как форма и размеры галтелей валов весьма многообразны:

1) по конструктивным соображением профиль галтели очерчивается по радиусу окружности, по эллипсу, параболе или какой-либо более сложной кривой;

2) в партии валов размеры и форма галтелей изменяются часто в довольно широких пределах;

3) даже если галтель имеет наиболее простую форму, описываемую дугой окружности, ввиду технологических трудностей, особенно в массовом производстве, довольствуются обычно получением галтели, по форме более или менее близкой к радиусной.

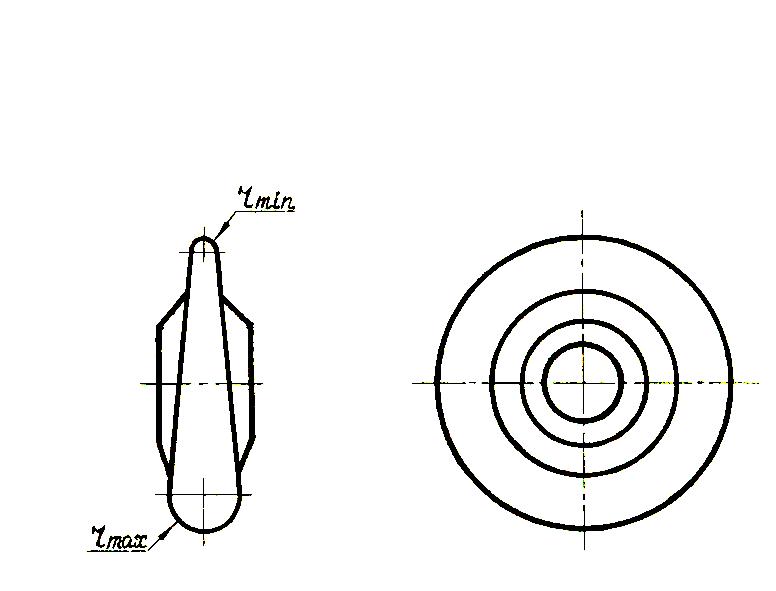

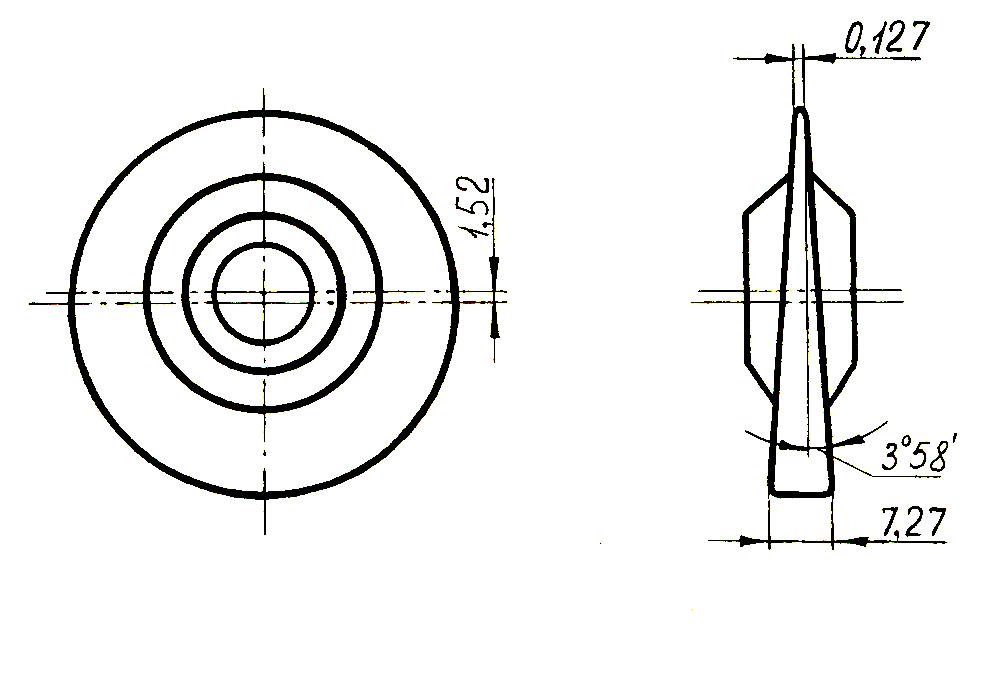

Для того, чтобы в условиях рассеяния размеров и форм галтелей (особенно в крупносерийном и массовом производстве) обеспечить их эффективное ППД, разработаны специальные конструкции накатных роликов. В частности, известны ролики клиновидной (рис. 11.6,а) и каплевидной (рис. 11.6,б) формы.

Однако и с их помощью невозможно обработать всю поверхность галтели при отклонении ее формы от радиусной.

а) б)

Рис. 11.6. Конструкции накатных роликов. а)- каплевидный,

б) –клиновидный.

Для того, чтобы гарантированно обработать всю поверхность галтели, необходимо следующее:

1. Профильный радиус ролика должен быть меньше наименьшего текущего радиуса галтели сложной (или искаженной) формы.

2. Накатному ролику необходимо задавать перемещение вдоль образующей галтели или по хорде. Это усложняет конструкцию оборудования и сам процесс накатывания. Иногда применяют охватывающие приспособления с роликами, расположенными под углом 120 друг к другу. Профильные радиусы роликов выполняют равными минимальному, среднему и максимальному радиусам галтели. Однако и в этом случае невозможно равномерно накатать галтель сложной (или искаженной) формы.

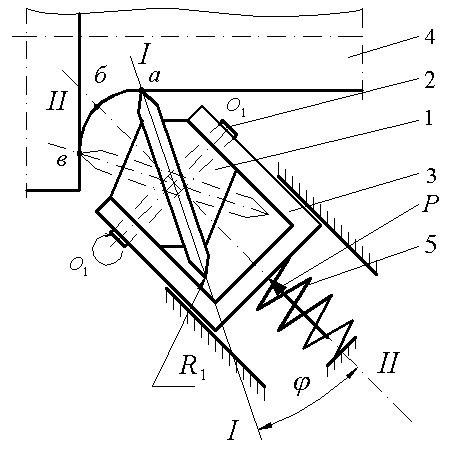

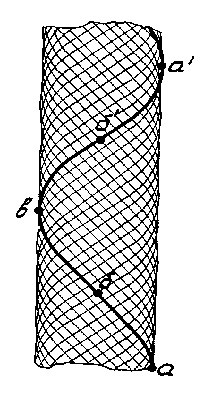

Успешно решить эту задачу возможно при использовании ролика с “качающимся” профилем при предельно простой конструкции накатного устройства (рис. 11.7). Упрочняющий ролик 1 установлен на оси 2, закрепленной в вилке 3, и прижимается к поверхности галтели упрочняемой детали 4 пружиной 5, создающей силу накатывания Р. Рабочий профиль ролика 1 выполнен таким образом, что плоскость его симметрии I-I расположена под углом к плоскости II-II, перпендикулярной к оси вращения ролика О1–О1. Радиус закругления R1 рабочего профиля ролика 1 должен быть равен или несколько меньше наименьшего текущего радиуса кривизны галтели rmin .

При вращении обрабатываемой детали 4 ролик 1 за счет силы трения приводится во вращение. Рабочий профиль ролика 1 перемещается по образующей галтели, совершая движение, подобное качанию вокруг оси О, перпендикулярной плоскости чертежа. За время одного оборота ролика точка контакта ролика с галтелью переместится от точки “а” до точки “в” и обратно, на поверхности галтели при этом образуется упрочненная синусоидальная полоса (рис.11.8). Смещаясь вследствие некратности диаметра ролика и детали, она постепенно сливается в одну широкую упрочненную полосу. При этом вилка 3 совершает возвратно-поступательное движение в пределах разности расстояний между осью О1–О1 и точками “а, б, в” на поверхности галтели.

Рис. 11.7. Схема накатывания галтели роликом с «качающимся» профилем.

Через определенное время вся поверхность галтели покрывается сеткой перекрещивающихся синусоидальных полос, что служит сигналом для окончания обработки.

Рис. 11.8. Развертка следа ролика с «качающимся» профилем на галтели.

В. Накатывание вибрирующими роликами (шариками)

Этот способ разработан в ЦНИИТМАШе и осуществляется с помощью специальных приспособлений (см. гл. 10).

Во ВНИТИ, совместно с Коломенским тепловозостроительным заводом упрочнялись галтели коленчатого вала тепловозного двигателя 2Д100. Вал имеет 10 колен и передает мощность 2000 л.с., длина его 3750 мм, диаметры шеек около 200 мм, материал высокопрочный чугун. Накатывание галтелей вибрирующим роликом осуществлялось с помощью отбойного молотка МО - 10А. Статическая сила на ролике 2000 H, энергия удара 45 Дж. Накатанные галтели имели блестящую поверхность без следов шелушения. Диаметр шеек уменьшился на 0,75 мм. Глубина слоя с повышенной твердостью составила 5–6 мм. Усталостные испытания на стенде конструкции ВНИТИ (симметричный изгиб в плоскости кривошипа, база 50∙106 циклов) показали, что предел выносливости валов возрос с 35 до 80 МПа, т.е. на 230%.

Успешно упрочнялись галтели радиусом 12 мм коленчатых валов из стали 34XH1M. При почти тех же режимах накатывания глубина канавки (рис. 11.5) составила 0,25 мм.

На 1 ГПЗ упрочняют галтели коленчатых валов всех типо-размеров, после чего валы обрабатываются окончательно (при этом удаляется образовавшийся при накатывании наплыв). Долговечность валов увеличилась в 2–3 раза.

На Харьковском моторостроительном заводе внедрена установка для упрочнения галтелей коленчатого вала тракторного и комбайнового двигателя СМД гидроимпульсной чеканкой шариками. Оптимальные режимы: сила на шарике 20000 H, частота импульсов 980 1/мин, число оборотов вала 1,25 об/мин. На поверхности галтели было достигнуто Ra =0,16–0,32 мкм, глубина наклепа составила 6 мм, твердость на поверхности возросла на 11%, предел выносливости на 77%. До упрочнения в галтели наблюдались окружные и осевые остаточные напряжения растяжения 10–50 МПа, после упрочнения напряжения сжатия 5–20 МПа, а после сошлифовывания слоя 0,3–0,4 мм величина остаточных напряжений сжатия достигла 10–50 МПа. Следовательно, максимальные остаточные напряжения сжатия залегали на некоторой глубине.

На заводе Русский дизель обработка вибрирующим роликом галтелей крупных многоопорных коленчатых валов из стали 34ХН1М увеличила моторесурс двигателя с 4000 до 12000 час.

Преимущества способа заключаются в простоте его осуществления, сравнительно простой конструкции устройств, большой глубине наклепа, благодаря чему можно весьма эффективно упрочнять крупные коленчатые валы.

Недостатками являются повышенный производственный шум от пневмомолотка и значительные ударные нагрузки на детали станка. Чтобы избежать последнее, вышеописанный способ применяется, в основном, для крупных валов, которые поглощают энергию удара.