- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

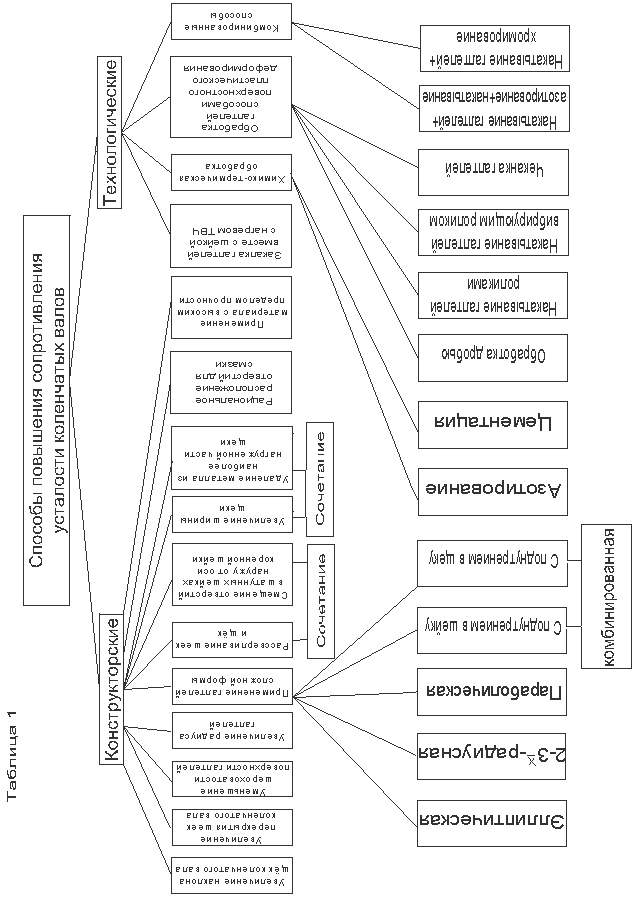

11.3. Конструкторские способы повышения сопротивления усталости валов

Общий принцип конструирования деталей машин, работающих с переменными напряжениями, заключается в следующем: форма деталей должна обеспечивать возможно более равномерное распределение в них напряжений. В применении к прямым и коленчатым валам это предполагает следующие мероприятия [см. таблицу 11.1]:

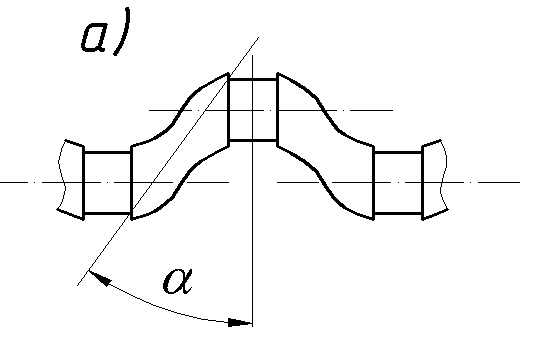

1) Увеличение угла наклона щек КВ (рис. 11.2,а). При этом выравнивается направление силового потока и увеличивается сопротивление усталости вала. Однако увеличиваются и габариты двигателя.

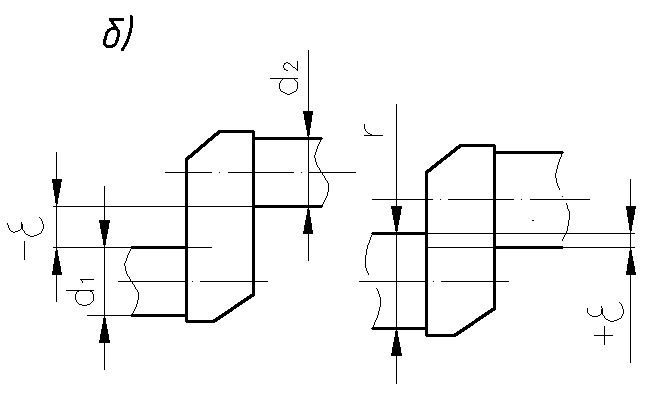

2) Увеличение перекрытия шеек (рис. 11.2,б):

, (11.1)

, (11.1)

где перекрытие шеек, мм;

d1 диаметр коренной шейки, мм;

d2 диаметр шатунной шейки, мм;

r радиус кривошипа, мм.

В этом случае предел выносливости возрастает на 30–50% и более.

3) Шероховатость поверхности галтелей валов должна быть не более

Ra = 0,16–0,63 мкм. В противном случае валы могут разрушаться в эксплуатации.

4)Увеличение радиуса галтели rг до рекомендуемого:

rг ( 0,070,09) di , ( 11.2 )

где rг – радиус галтели, мм.

Увеличение радиуса галтелей у коленчатых валов ДТ-54 в сочетании с уменьшением шероховатости их поверхностей сократило число разрушений в 2,7 раза. Дальнейшее увеличение соотношения (11.2) нецелесообразно, так как уменьшается длина цилиндрической части шейки.

5) Применение галтелей сложной формы:

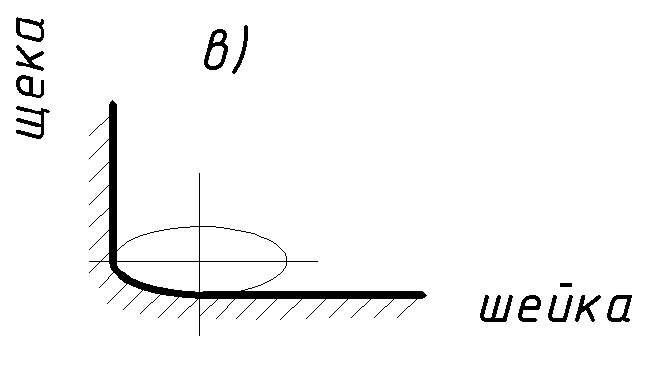

a) эллиптическая галтель (рис. 11.2, в) дает прирост предела выносливости вала на 10–20%;

б) эллиптическую галтель можно заменить галтелью, профиль которой очерчен 2–3 радиусами;

в) концентрация напряжений в галтели, описанной по параболе, значительно меньше, чем в радиусной галтели;

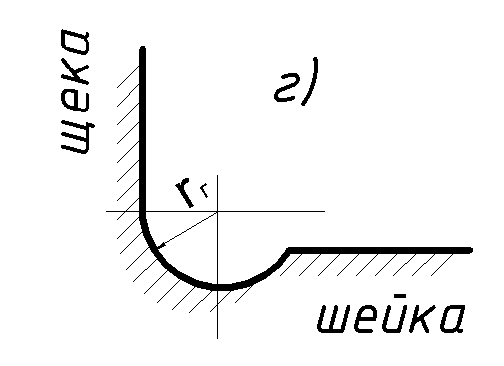

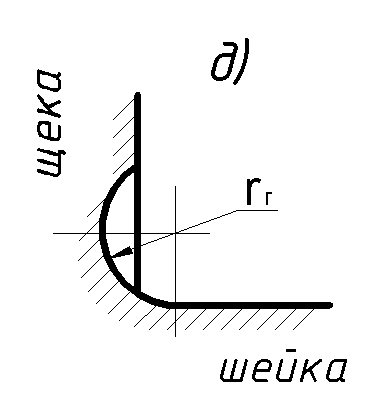

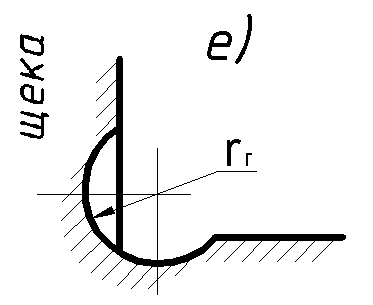

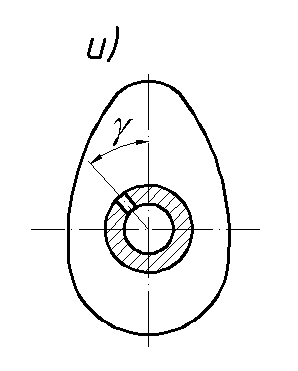

г) применение галтелей с поднутрением в шейку (рис. 11.2,г), в щеку (рис. 11.2,д) или с комбинированным (одновременно в шейку и щеку) поднутрением (рис. 11.2, е) приводит к увеличению предела выносливости на 20-50%.

Оптимизация профилей галтелей валов уменьшает уровень концентрации напряжений в галтелях на 20–25%.

Например, увеличение радиуса галтели с 8 до 12 мм с одновременным поднутрением в щеку у коленчатого вала тепловозного двигателя 2Д100 способствовало повышению предела выносливости на 27% .

Получение правильной геометрической формы описанных галтелей по принятой в настоящее время технологии механической обработки весьма затруднительно, так как шлифовальный круг при поперечном врезании начинает работать по корке и изнашивается неравномерно. В результате получаются галтели неупорядоченной формы.

Рис. 11.2. Конструкторские способы повышения сопротивления усталости КВ

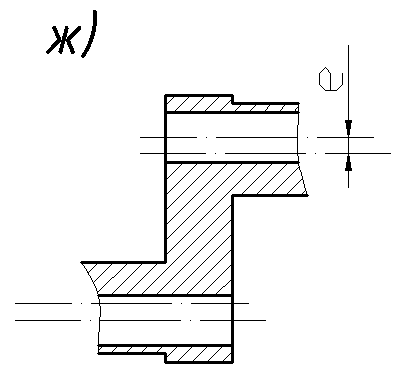

6) Выполнение шеек КВ полыми, рассверливание шеек и щек со смещением оси отверстия наружу от оси коренной шейки (рис. 11.2,ж). Предел выносливости при этом возрастает на 10–15%.

Сочетание эксцентричного рассверливания шеек с уширением щеки увеличивает предел выносливости (при бочкообразном отверстии) в 2–3 раза.

7)

Увеличение ширины и толщины щеки,

удаление металла из наиболее нагруженной

части щеки (рис. 11.2,з), комбинация этих

способов. Последнее повышает сопротивление

усталости при переменном кручении в

2–2,5 раза.![]()

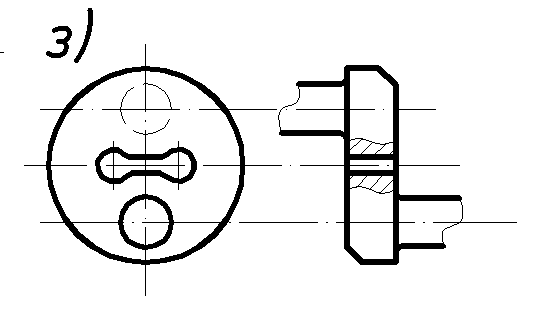

8) Рациональное расположение отверстия для смазки (см. рис. 11.2,и) может повысить предел выносливости КВ на 10–50%. Так, при расположении этого отверстия под углом =90 и 270 предел выносливости вала при кручении повышается на 10–15% по сравнению с =0 или =180.

Положительное влияние на выносливость коленчатых валов оказывает также уменьшение шероховатости поверхности масляных отверстий и закругление их краев.

9) Применение материала с бóльшим пределом прочности. Установлено, что с увеличением предела прочности до 1000–1100 МПа предел выносливости также растет. Дальнейшее повышение предела прочности нерационально, так как повышается чувствительность материала к концентрации напряжений.

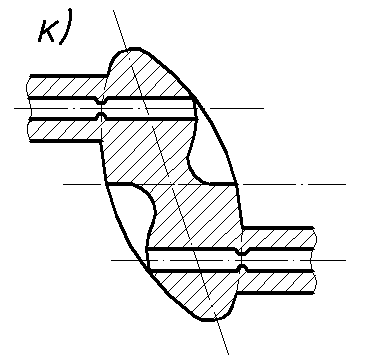

10) В последнее время все большее применение для коленчатых валов находят высокопрочные чугуны. В этом случае помимо экономии металла снижается себестоимость механической обработки. Сопротивление усталости чугунных валов обычно не ниже, чем стальных, потому что в литье гораздо проще получить оптимальную с точки зрения выносливости конфигурацию щек (рис. 11.2,к). Кроме того чугунные коленчатые валы восприимчивее к упрочнению ППД. Так, например, после чеканки галтелей предел выносливости таких валов выше, чем стальных кованых валов.

Чугунные коленчатые валы гораздо менее чувствительны к несоосности опор и шеек и к концентрации напряжений, вызываемой малым радиусом галтелей, надрезами или дефектами поверхности. Они обладают большей демпфирующей способностью.

11) Шпоночная канавка не должна доходить до галтели и создавать дополнительную концентрацию напряжений.

12) Не следует стремиться к чрезмерному ужесточению опор, так как в этом случае при несовпадении осей опор резко возрастает напряженность валов, что может привести к их поломкам. (Аналогичная картина наблюдается при неравномерной выработке опор).

Вышеизложенное наглядно показывает, как сильно влияет на сопротивление усталости валов малейшее изменение их конструктивных форм и как тщательно конструктор должен отрабатывать все элементы вала. Нередко даже такие металлургические дефекты, как волосовины, раковины и шлаковые включения, оказывают на выносливость валов меньшее влияние, чем конструктивные концентраторы напряжений.

Конструкторские способы не исчерпывают всех возможностей повышения сопротивления усталости валов. Для этой же цели применяется ряд технологических способов.