- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

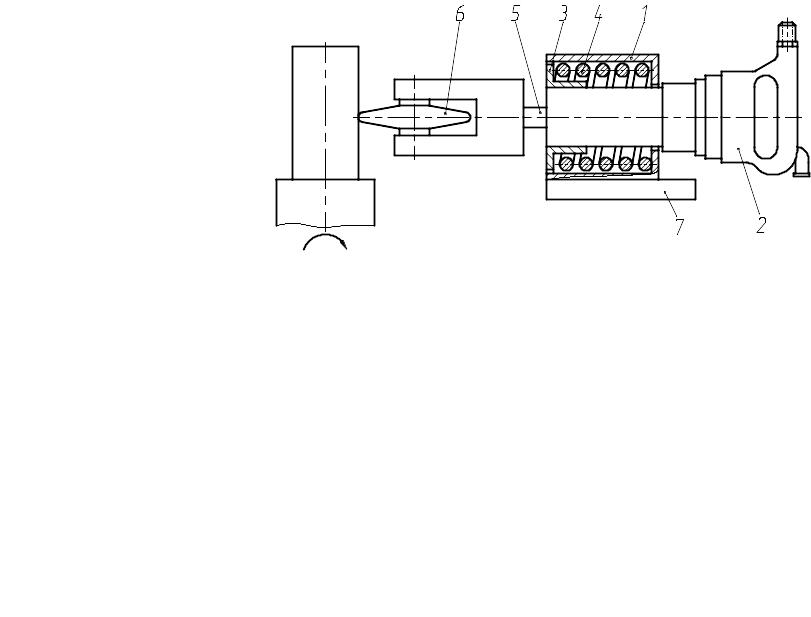

10.2. Чеканка вибрирующим роликом

На рис. 10.3 показан инструмент для такой обработки. В отверстие стакана 1 с зазором входит корпус пневмомолотка 2, на левом конце которого закреплена втулка 3. Тарированная пружина 4 упирается в буртик втулки 3 и дно стакана 1. В отверстии корпуса пневмомолотка 2 установлен стержень 5 с вилкой, в которой смонтирован накаткой ролик 6. Для крепления инструмента в резцедержателе токарного станка к стакану 1 приварен призматический стержень 7.

Таким образом, на ролик 6 воздействует статическая сила тарированной пружины 4, достигающая 2000–7500Н, и динамическое воздействие ударов бойка пневмомолотка.

На Старо-Краматорском машиностроительном заводе такое приспособление используется для упрочнения посадочных мест и галтелей валов механизма движения грейферной тележки портального рудно-угольного перегружателя.

Рис. 10.3. Приспособление для чеканки вибрирующим роликом

Длина валов – 4410мм, диаметр – до 280мм. Режим обработки: диаметр накатного ролика – 90мм, радиус его профиля – 7мм, Р=7500Н, =25–35дж, S=1,53мм/об, n=0,5об/мин. Затем производится чистовая токарная обработка. Срок службы валов значительно повысился, стало возможным заменить дорогостоящую сталь 40ХН на сталь 40Х.

10.3.Чеканка пучком игл

Для обработки неровных поверхностей сварных швов применяют пневмомолоток, в отверстие которого вложен пучок из 25–30 проволочек (игл) диаметром 2–3мм и длиной 150–180мм. Иглы изготавливают из стали 65Г с закалкой до HRC 45–50. Под действием сжатого воздуха боек пневмомолотка сообщает поступательное движение пучку игл, который находится внутри спиральной пружины. Последняя возвращает пучок игл в исходное положение. Благодаря упругости игл достигается равномерная обработка всей поверхности шва.

Глубина наклепанного слоя достигает 3мм. Неблагоприятное влияние сварки на сопротивление усталости полностью нейтрализуется.

Описанный инструмент был применен для упрочнения сварных швов стабилизаторов ракетоносителя “Сатурн” при подготовке к совместному полету “Союз-Аполлон”.

10.4.Ультрaзвуковая обработка

В этом случае к рабочему телу (шарику, ролику, выглаживателю) наряду со статической силой прижима к обрабатываемой поверхности сообщают ультразвуковые колебания, создаваемые специальным генератором.

Основные технологические параметры ультразвуковой обработки (УЗО) принимают следующими:

статическая сила Р=30–300Н;

амплитуда колебаний инструмента А=3–30мкм;

частота колебаний f=18–24кГц.

Применение УЗО не нашло широкого применения вследствие сложности ультразвуковых генераторов, большого расхода энергии и т.д. Тем не менее она может быть эффективна при обработке сталей после закалки и химико-термической обработки, обработки твердых сплавов и деталей малой и неравномерной жесткости.

Рекомендуемые режимы УЗО плоских поверхностей при S=0,08 мм/об, радиусе сферы инструмента 5мм, f=20кГц и одном рабочем ходе приведены в табл. 10.1.

Таблица 10.1. Режимы ультразвуковой обработки.

Обрабатываемый материал |

Режимы |

Микротвёр- дость, МПа |

Шероховатость Rа,мкм |

||||

Р, Н |

2А, мкм |

V, м/мин |

Исход- ная |

После УЗО |

Исход- ная |

После УЗО |

|

Железо Армко |

100 |

27 |

7 |

1100 |

2800 |

4,30 |

0,13 |

Сталь 45 |

140 |

27 |

15 |

2180 |

5000 |

2,60 |

0,20 |

СЧ20 |

200 |

20 |

17 |

2100 |

4100 |

1,90 |

0,52 |

Сталь У10А, закалённая |

240 |

25 |

6 |

8600 |

11800 |

0,30 |

0,18 |

Сталь ШХ15, закалённая |

250 |

30 |

7 |

8400 |

10300 |

0,35 |

0,14 |