- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

10. Упрочняющая чеканка

Чеканка – ППД при возвратно-поступательном относительном перемещении инструмента и деформируемого материала (ГОСТ 18296-72). В ГОСТ приводится следующая классификация различных видов чеканки: упрочняющая, рельефная, уплотняющая и калибрующая.

Упрочняющая чеканка – чеканка при которой происходит упрочнение поверхностным наклепом. Этот способ обработки применяют для упрочнения различных поверхностей крупных деталей машин. Особенно эффективна обработка в местах концентрации напряжений. Обрабатывают галтели прямых и коленчатых валов, резьбы, основания зубьев шестерен, канавки, углы шпоночных пазов и дна шлиц, сварные швы и т.п.

В качестве рабочих тел используются бойки и ролики, профиль рабочей части которых выполняют в соответствии с профилем обрабатываемой поверхности, а также пучок проволочек (игл).

Для создания необходимой энергии удара бойка применяют различные устройства с механическим, пневматическим или гидравлическим приводом, которые устанавливают на токарные, фрезерные или специальные станки. Чаще всего применяют пневмомолотки с энергией удара 6–20дж и частотой ударов в минуту 1500–3500.

10.1. Чеканка сферическим бойком

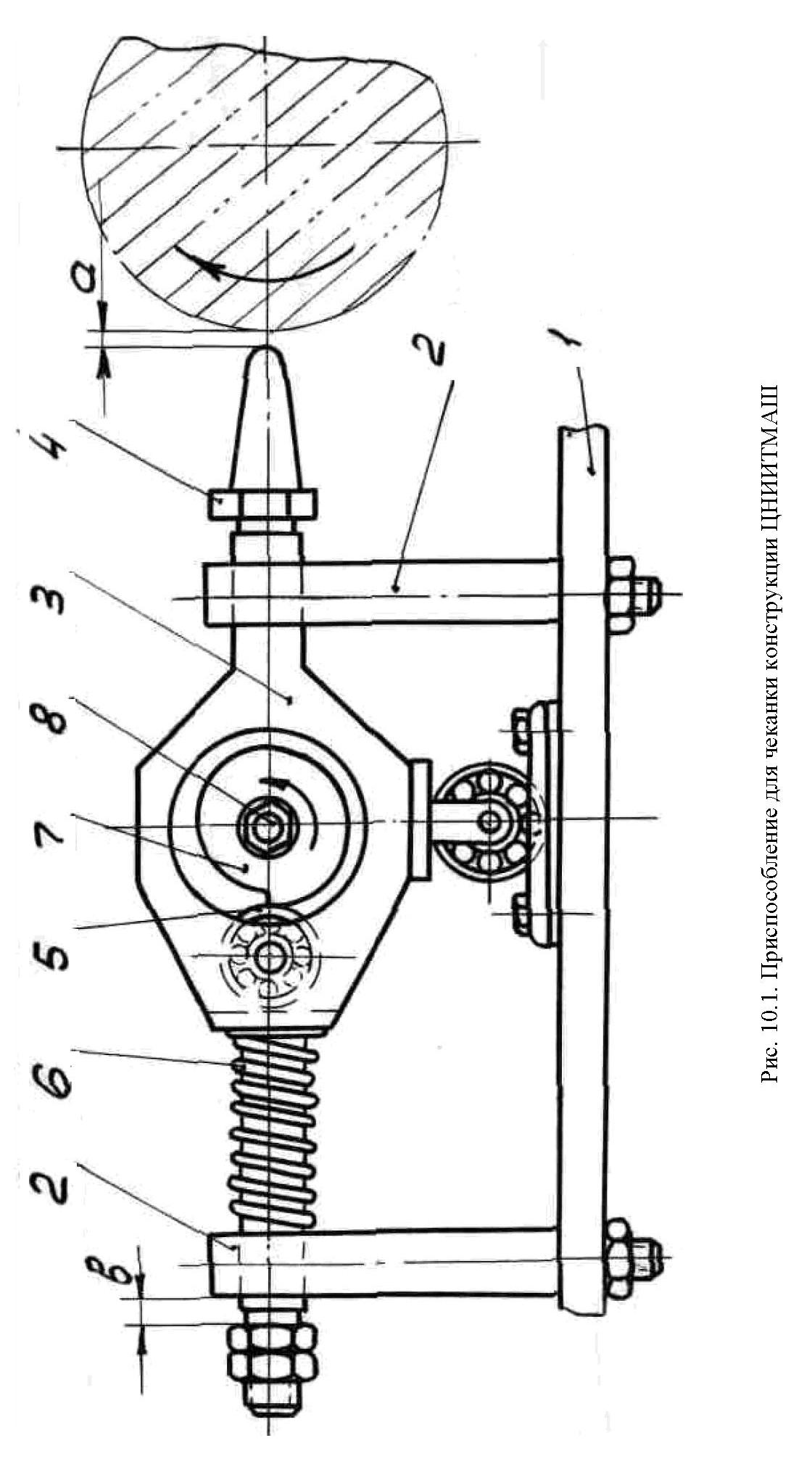

Чеканка осуществляется с помощью ударных приспособлений. На рис. 10.1 показана схема чеканочного приспособления конструкции ЦНИИТМАШ. К опорной плите 1 привернуты две стойки 2, в отверстия которых входит своими шейками шток 3 с ввернутым в него бойком 4. В пазу штока 3 на оси установлен подшипник 5. Пружина 6 стремится сдвинуть шток 3 с бойком 4 вправо. Этому препятствует выступ кулачка 7, закрепленного на оси 8, которая установлена на подшипниках в отдельном корпусе и может вращаться от какого-либо привода.

Боек 4 подводится к обрабатываемой поверхности так, чтобы фактический ход штока 3 ”a” был несколько меньше максимально возможного хода ”в”. Включается медленное вращение обрабатываемого вала (1–10 об/мин) и быстрое вращение кулачка 7 (1000–3000 об/мин). Когда выступ кулачка 7 уходит из-под подшипника 5, высвобождается энергия сжатой пружины 6, и боек 4 с силой бьет по обрабатываемой поверхности. Кулачек 7 снова взводит пружину 6 и т.д. Необходимая энергия удара устанавливается предварительным натяжением пружины 6. В результате ударов бойка на обрабатываемой поверхности образуются вмятины шаровой формы, сливающиеся в одну канавку.

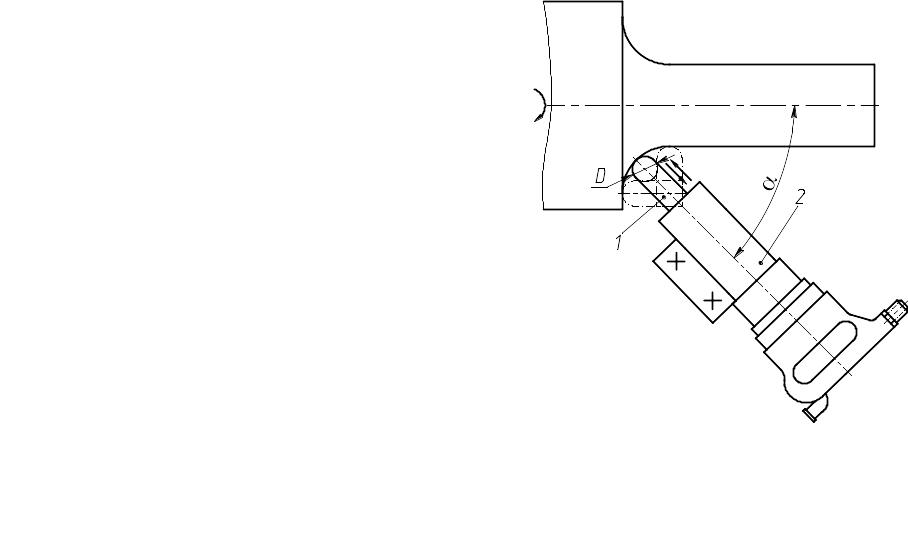

На рис. 10.2 приведена схема чеканки галтели большого радиуса бойком 1 со сферической рабочей частью, который установлен в отверстии корпуса пневмомолотка 2. При сравнительно небольших радиусах галтели до 6–8мм принимают радиус сферы бойка, равным радиусу галтели. Боек устанавливают посреди галтели под углом 45 и обработку производят за один оборот вала.

Рис. 10.2. Схема чеканки галтелей

При радиусах галтели, превышающих 6–8мм, радиус сферы бойка берут меньшим, чем радиус галтели на несколько мм. Обработку ведут за 2–3 оборота детали, последовательно устанавливая различные углы . Например, при обработке за три оборота при первом обороте детали принимают 30, при втором – =45, при третьем – =60.

При чеканке цилиндрических и плоских поверхностей диаметр рабочей части D сферического пуансона выбирают по зависимости:

![]() , (10.1)

, (10.1)

где – глубина наклепа, мм.

Условная степень пластической деформации характеризуется отношением:

![]() , (10.2)

, (10.2)

где d – диаметр отпечатка, мм.

Рекомендуется использовать диапазон 0,30,6.

Для умеренных степеней наклепа (0,5) с достаточной для практики точностью можно принять

![]() (10.3)

(10.3)

Для ориентировочных расчетов энергии удара бойка при чеканке конструкционных сталей средней твердости (НВ=110–210) следует использовать формулу:

![]() , (10.4)

, (10.4)

где

![]() – энергия единичного удара бойка, Дж;

– энергия единичного удара бойка, Дж;

НВ – твердость по Бринеллю.

Глубину наклепа при упрочняющей чеканке по принятой энергии удара можно рассчитать по следующей приближенной формуле:

![]() (10.5)

(10.5)

Для равномерного упрочнения поверхности шаг чеканки не должен превышать (0,1–0,12)d.

Глубина

наклепанного слоя после чеканки может

достигать 15–30мм, степень наклепа – до

30% и более. В поверхностном слое формируются

остаточные напряжения сжатия до 1000МПа

и выше. Параметр шероховатости

![]() после чеканки сферическим бойком

составляет

=

40–160мкм, т.е. поверхность получается

довольно грубой.(Поэтому после чеканки

поверхность обычно шлифуют). Тем не

менее предел выносливости в галтелях

крупных валов возрастает в 2–2,5 раза и

более.

после чеканки сферическим бойком

составляет

=

40–160мкм, т.е. поверхность получается

довольно грубой.(Поэтому после чеканки

поверхность обычно шлифуют). Тем не

менее предел выносливости в галтелях

крупных валов возрастает в 2–2,5 раза и

более.