- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

9. Центробежная обработка

Центробежная обработка – ППД ударами инструментов под воздействием центробежной силы (ГОСТ 18296-72).

9.1. Сущность процесса, инструмент, оборудование

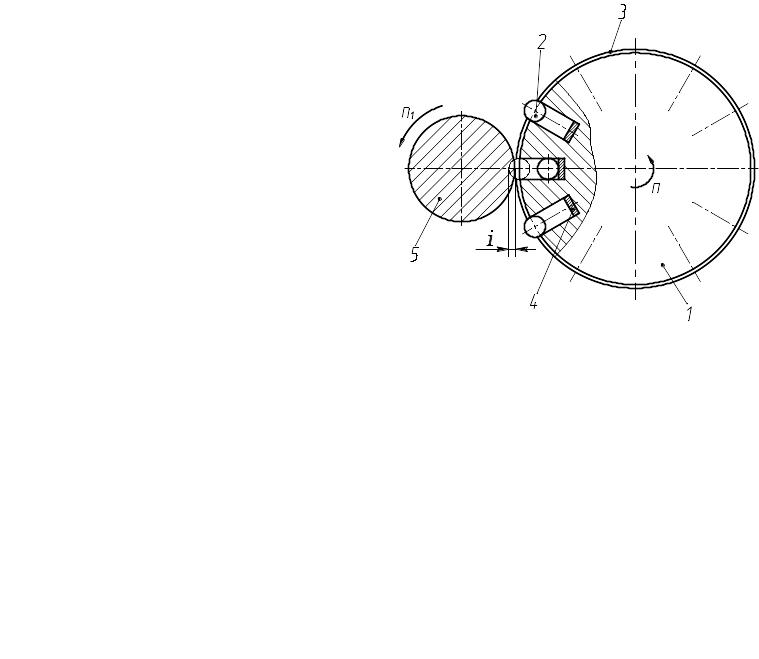

На рис. 9.1 приведена зона взаимодействия рабочих тел с обрабатываемой поверхностью. В качестве инструмента используют центробежный упрочнитель, который представляет собой стальной диск 1, в котором выполнены радиальные отверстия. В отверстия с зазором вложены шарики 2. От рассыпания шарики удерживаются сепаратором 3. В глубине отверстий расположены отражатели 4.

Упрочнителю сообщают вращение с высокой частотой. Под воздействием центробежных сил шарики перемещаются на периферию диска, насколько это позволяет сепаратор. Затем упрочнитель сближают с обрабатываемой заготовкой 5 до создания необходимого натяга i.

При соударении шарика с обрабатываемой заготовкой на её поверхности образуется отпечаток – лунка сферической формы, а шарик отскакивает вглубь отверстия, затем снова выходит на периферию и т.д. При вращении заготовки 5 и осевой подаче упрочнителя отпечатки от ударов шариков перекрывают друг друга, постепенно распространяясь на всю обрабатываемую поверхность.

Корпус упрочнителя изготавливают из стали 45, улучшенной до HRC=30. Отражатели изготавливают из сталей ШХ15, 9ХС и закаливают до HRC 56–60.

Допускаемое радиальное биение шариков в прижатом к сепаратору состоянии не более 0,03–0,04 мм. Необходимо проводить статическую балансировку упрочнителя.

Шарики в упрочнителе могут располагаться в один и в несколько рядов, в шахматном порядке или по винтовой линии.

Рис. 9.1. Схема взаимодействия центробежного упрочнителя с заготовкой.

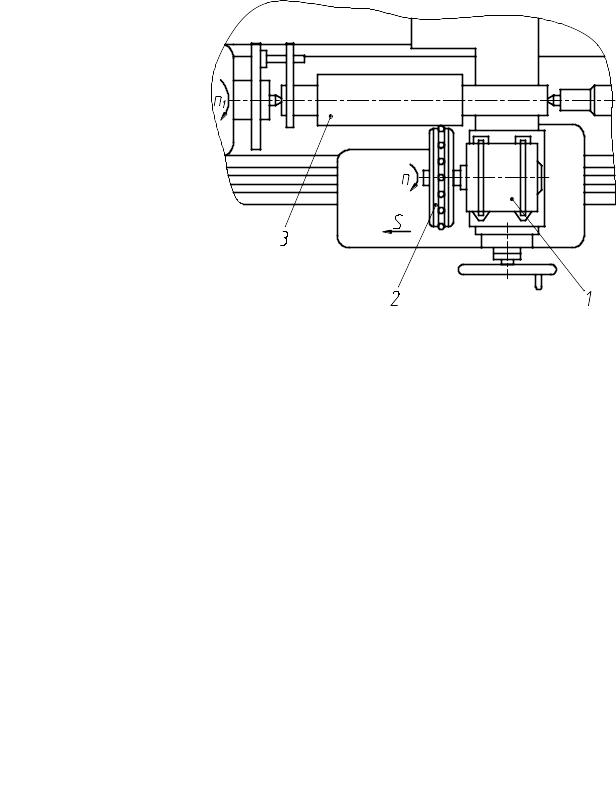

Рис. 9.2. Схема центробежной обработки на токарном станке.

Так как масса шариков невелика, то для увеличения глубины и степени наклёпа в качестве рабочих тел иногда используют закалённые ролики с массой до нескольких кг.

Обработку выполняют на шлифовальных, токарных, фрезерных и других станках. При использовании шлифовальных станков упрочнитель устанавливают на шпинделе шлифовальной бабки. В других случаях производят целевую модернизацию станков.

На рис. 9.2 приведена схема центробежной обработки на токарном станке. На каретку поперечного суппорта установлен электродвигатель 1, на шпинделе которого смонтирован шариковый упрочнитель 2. Обрабатываемая заготовка 3 установлена в центрах.

9.2 Выбор параметров обработки

Предварительная обработка: шлифование до Ra=0,4 – 1,6 мкм или чистовое точение (растачивание) до Ra=3,2 мкм.

Диаметр шариков dш=5–16 мм, их количество в одном ряду – Z=4–40.

Натяг применяют в пределах i=0,05–0,5 мм.

Скорость упрочнения υ (окружная скорость шарика) в м/с подсчитывается по формуле:

,

(9.1)

,

(9.1)

где D – наружный диаметр упрочнителя по шарикам, мм;

n – частота вращения упрочнителя, мин-1

Величину скорости υ выбирают в пределах 8–40 м/сек.

Чем больше натяг и скорость упрочнения υ, тем больше сила соударения P шарика с заготовкой, тем больше глубина и степень наклёпа. В табл. 9.1 приведены экспериментально определённые значения этой силы при использовании шарика с dш=5 мм и натяга i=0.65 мм в зависимости от скорости υ.

Таблица 9.1.

Значения силы соударения Р шарика

с заготовкой _

в зависимости от скорости

упрочнения

![]() .

.

Скорость υ, м/сек

|

Сила P, Н |

7,9 |

120 |

12,5 |

230 |

20,0 |

960 |

25,0 |

2250 |

Окружную скорость обрабатываемой заготовки υЗ принимают в пределах 0,1–1,5 м/с (6–90 м/мин).

Продольную подачу выбирают в диапазоне S=0,02–0,2 мм/об.

Режимы центробежной обработки шариками диаметром 7–10 мм приведены в табл. 9.2

Таблица 9.2 Режимы центробежной обработки шариками диаметром 7–10 мм

Обрабатываемый материал |

Окружная скорость, м/с |

Подача, мм/об |

Натяг, мм |

Число рабочих ходов |

Повышение твёрдости, % |

|

диска |

заготовки |

|||||

Сталь Чугун Бронза , латунь Дюралюминий |

15–40 15–20 8–15 9–13 |

0,5–1,5 0,5–1,0 0,5–1,0 0,1–0,5 |

0,04–0,16 0,08–0,10 0,02–0,20 0,02–0,15 |

0,1–0,25 0,1–0,2 0,05–0,1 0,01–0,15 |

2–3 2 1–2 1–2 |

15–55 30–60 25–45 25–35 |

Температура поверхностного слоя в момент удара может достигать 200–4500С.

Каждые 5–10 мин работы шарики смазывают смесью, состоящей из 60% индустриального масла и 40% керосина. Поверхность заготовки смазывают керосином.

В результате центробежной обработки параметр шероховатости Ra уменьшается с исходной величины Ra=0,8–3,2 мкм до Ra=0,1–0,4 мкм. Глубина наклёпанного слоя составляет 0,3–3 мм, степень наклёпа – 30–80%. Остаточные напряжения сжатия на поверхности достигают 400–800 МПа.

После центробежной обработки точность обработанной поверхности соответствует 7–9 квалитетам. Так как диаметр заготовки изменяется не более, чем на 1–5 мкм, припуск на обработку оставлять не следует.

Этим способом обрабатывают наружные и внутренние поверхности вращения, плоскости, с применением копиров – фасонные поверхности. В частности, центробежную обработку применяли для отделочной обработки направляющих станин. Использовали многорядный упрочнитель с D=200 мм, dш=7 мм, Z=40. Режим обработки: υ=30 м/с, i=0,1–0,25 мм, обрабатываемая станина устанавливалась на столе продольно-строгального станка, скорость стола–10 м/мин, поперечная подача – 0,1 мм/дв.ход. Параметр шероховатости Ra с исходной величины Ra=1,6–3,2 мкм уменьшался до Ra =0,2–0,4 мкм, микротвердость повышалась на 30–40% , глубина наклёпа составила 0,4 мм.