- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

6. Вибронакатывание и вибровыглаживание

Вибронакатывание (вибровыглаживание) – накатывание (выглажива-ние) при вибрации инструмента в направлении, касательном к поверхности деформируемого материала (ГОСТ 18296-72).

6.1. Схема процесса, инструмент, оборудование

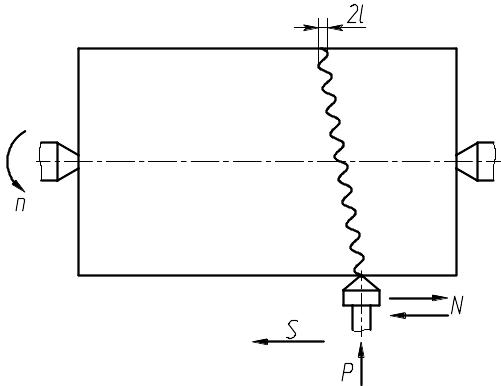

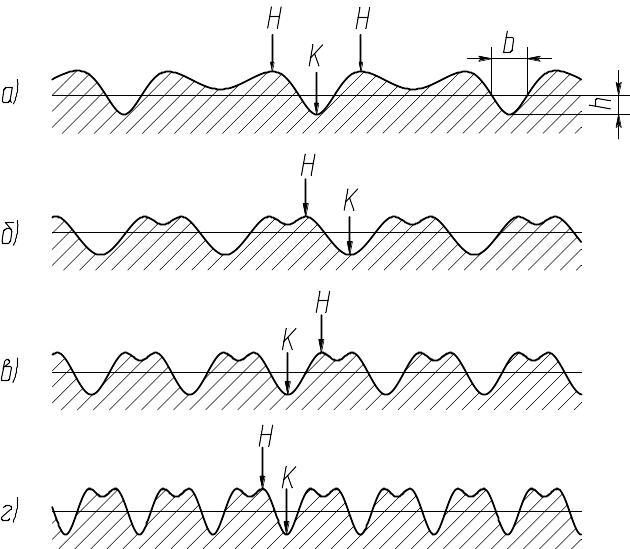

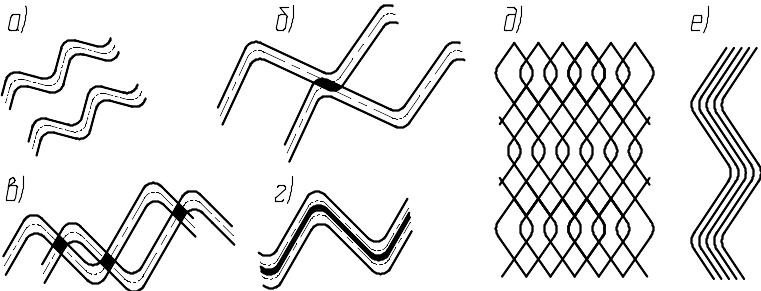

На рис. 6.1. приведена схема вибронакатывания наружной цилиндри- ческой поверхности на станке токарного типа. Как видно из рисунка, при вращении заготовки с частотой n на осевую подачу S инструмента накладывается его осциллирующее возвратно-поступательное движение с частотой N и амплитудой 2l. Поэтому, под действием силы P инструмент выдавливает на обрабатываемой поверхности синусоидальные канавки (шириной b и глубиной h) (рис. 6.2). В зависимости от соотношения параметров n, S, N, 2l, b, h соседние канавки могут располагаться друг относительно друга по-разному (рис. 6.3):

а) канавки не касаются друг друга;

б) канавки касаются;

в) канавки пересекаются;

г) канавки накладываются;

д) пересекающиеся канавки образуют правильную сетку;

е) непересекающиеся канавки эквидистанты.

Рис. 6.1.Схема вибронакатывания

Рис. 6.2. Форма канавок в поперечном сечении

Рис. 6.3. Варианты взаимного расположения канавок

В поперечном сечении форма канавок и образующихся по ее бокам наплывов приведена на рис. 6.2. При небольших силах P и большой шероховатости исходной поверхности наплывы по высоте могут не выходить за линию выступов исходного микрорельефа (рис. 6.2,а). В противном случае высота наплывов может существенно превышать высоту исходных микронеровностей. Если это недопустимо, их следует удалить. При определенном сочетании параметров обработки наплывы не образуются, а происходит общее поднятие металла меж канавками на некоторую высоту (рис. 6.2,г).

Металл в канавках и наплывах упрочняется, микротвердость увеличивается на 10-25%. Если же вся поверхность перекрывается канавками (рис. 6.3,д), то весь поверхностный слой получает наклеп. Кроме того, после окончания приработки на виброобработанных поверхностях образуется система микролунок, которые располагаются в шахматном порядке и перемежаются с ровными площадками с малой шероховатостью. Совокупность микролунок формирует высокую маслоемкость поверхности. В результате значительно повышается ее износостойкость, уменьшается (или полностью устраняется) схватывание.

Дополнительное осциллирующее движение инструмента способствует уменьшению микронеровностей обрабатываемой поверхности по сравнению с обычным накатыванием или выглаживанием. Это дает возможность увеличивать осевую подачу инструмента, а, следовательно, производительность обработки.

При вибронакатывании уровень остаточных напряжений сжатия в 1,3–1,7 раза больше, чем обычном накатывании с теми же режимами.

Интенсификация пластической деформации и малые усилия обработки позволяют эффективно использовать вибронакатывание и вибровыглаживание при обработке маложестких и неравножестких деталей.

При обычном накатывании имеет место неоднородность твердости на выступах и впадинах исходной поверхности. При вибронакатывании эта неоднородность уменьшается на 40–60%.

Вибронакатывание повышает сопротивление усталости деталей. Оно может также использоваться для декоративной обработки поверхностей.

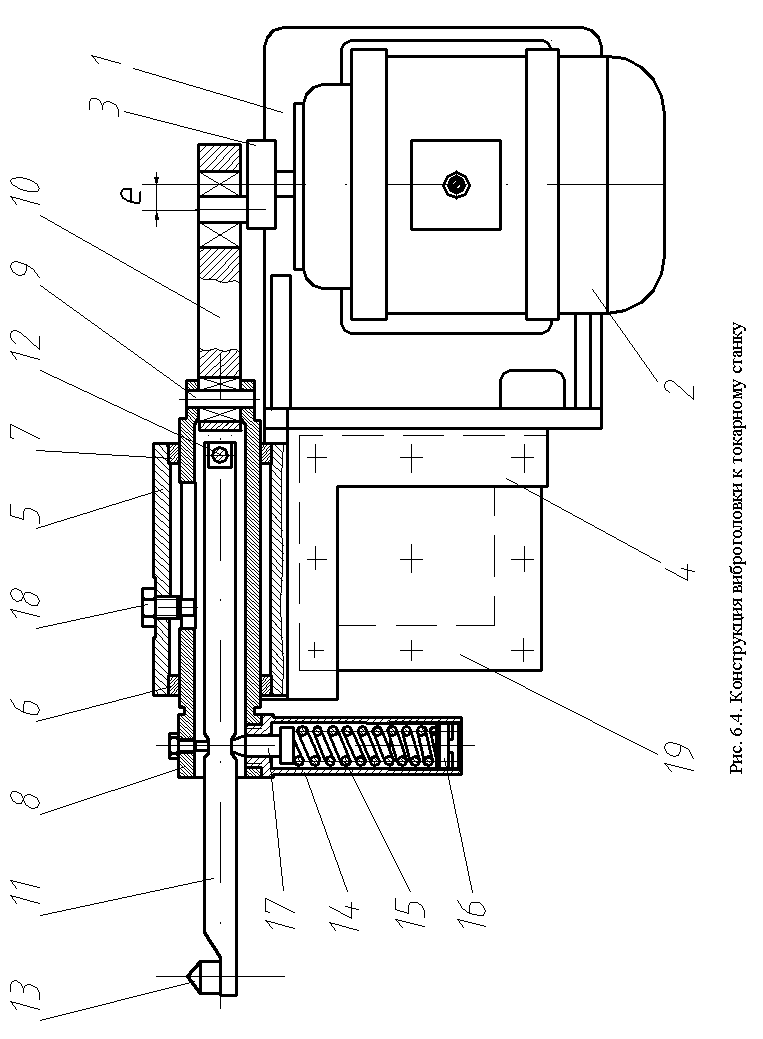

Разработано большое количество различных конструкций инструмента для вибронакатывания и вибровыглаживания различных поверхностей и деталей. На рис. 6.4 показана конструкция виброголовки к токарному станку. На основании 1 установлен электродвигатель 2, на выходном валу которого закреплен сменный эксцентрик 3. К угольнику 4 приварена втулка 5 с вкладышами 6 и 7. Во вкладышах с возможностью осевого перемещения установлен ползун 8, который с помощью оси 9 соединен с шатуном 10. В отверстие шатуна (через подшипник) входит эксцентричный палец эксцентрика 3.

В отверстии ползуна 8 размещен шток 11, который может покачиваться вокруг оси 12. На левом конце штока смонтирована шариковая головка 13. В радиальное отверстие ползуна 8 ввернута втулка 14, в отверстие которой установлена тарированная пружина 15. Величина предварительного сжатия пружины регулируется с помощью резьбовой пробки 16.

Усилие пружины 15 передается через наконечник 17 на шток 11 и шариковую головку 13. Винт 18 служит для предотвращения поворота ползуна 8 вокруг его оси.

Виброголовка закрепляется в резцедержавке 19 станка с помощью угольника 4.

При вращении выходного вала электродвигателя движение передается от эксцетрика 3 через шатун 10 на ползун 8, который совершает возвратно-поступательное движение. Частота этого движения равна числу оборотов выходного вала электродвигателя, амплитуда равна двойному эксцентриситету е эксцентрика 3.

Описанная виброголовка используется для вибронакатывания наружных поверхностей вращения и отверстий.

Для вибронакатывания и вибровыглаживания чаще всего используются токарные, фрезерные, координатно-расточные, строгальные, шлифовальные станки, для которых создаются виброголовки различных конструкций. При больших масштабах производства используются специальные станки. Так, на Ярославском моторном заводе применяются специальные четырехшпиндельные полуавтоматы для вибронакатывания систем канавок в отверстиях гильз дизелей. На Вологодском подшипниковом заводе, на специализированном

станке производят вибронакатывание наружной сферической поверхности беговых дорожек колец шарикоподшипников.