- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

5. Выглаживание

Выглаживание – ППД при скольжении инструмента по локально контактирующей с ним поверхности деформируемого материала (ГОСТ 18296-72).

5.1. Схема процесса, инструмент, оборудование

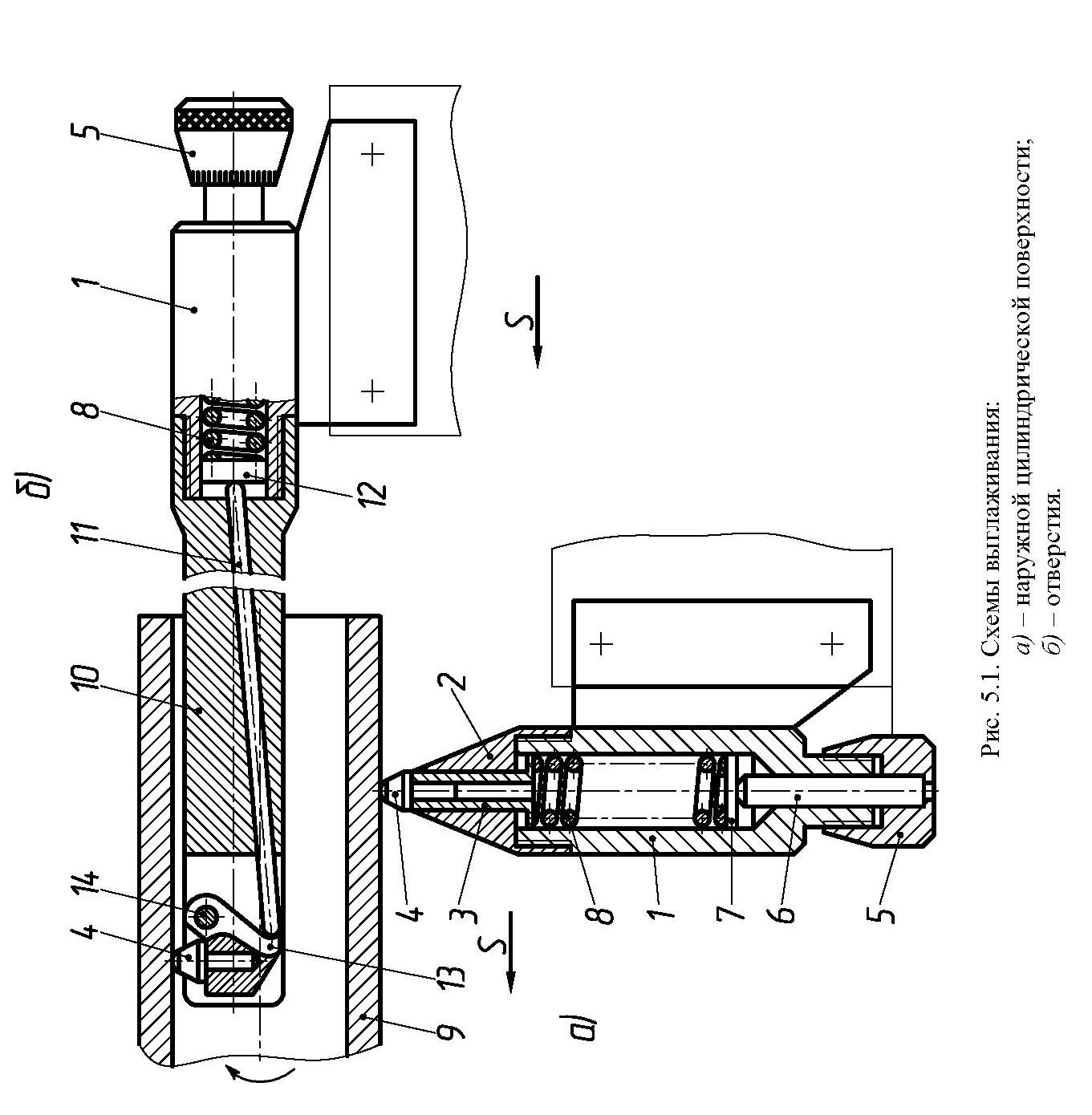

На рис. 5.1,а приведена схема выглаживания наружной цилиндрической поверхности на токарном станке. В качестве инструмента используют выглаживатель, корпус 1 которого закреплён в резцедержавке станка. На один конец корпуса 1 навёрнут конус 2, в отверстии которого с возможностью осевого перемещения установлена втулка 3 с закреплённым в ней наконечником 4. На другой конец корпуса 1 навёрнута гайка 5 с толкателем 6. При вращении гайки 5 толкатель 6 через шайбу 7 сжимает пружину 8. Последняя другим своим торцом упирается в торец втулки 3, создавая, таким образом, требуемую силу выглаживания на наконечнике 4.

Заготовке 9 сообщают вращение и подводят к ней выглаживатель до соприкосновения вершины наконечника с поверхностью заготовки и сжатия пружины 8 на 0,1…0,3 мм. Включают движение осевой подачи S, наконечник начинает скользить по поверхности заготовки, осуществляя пластическую деформацию поверхностного слоя.

Наконечник 4 представляет собой корпус из стали 12ХН3А или 40Х, в вершину которого вмонтирован кристалл алмаза. Используют природные и синтетические алмазы. В качестве заменителей применяют эльбор и твёрдые сплавы. Масса алмазных зёрен составляет от 0,2 до 0,6 карат. Обычно алмаз крепится в корпусе с помощью пайки. Применяют также приклеивание, заливку пластмассой, запрессовку, завальцовку или механическое крепление с помощью резьбового колпачка. Вершину алмаза затачивают по сфере, реже – по цилиндру.

Применяют “жесткую” и “упругую” схемы выглаживания. На рис. 5.1 приведены конструкции выглаживателей, реализующих “упругую” схему. При “жесткой” схеме в выглаживателе отсутствует упругий элемент – тарированная пружина, необходимая сила выглаживания создаётся за счёт натяга i (см. рис. 3.1,б). Чаще применяют “упругую” схему выглаживания, так как она проще реализуема в условиях производства.

В настоящее время разработан широкий спектр инструментов для выглаживания самых различных поверхностей. На рис. 5.1,б показана конструкция выглаживателя для обработки отверстий. На резьбовой конец корпуса 1 навернут удлинитель 10, в отверстии которого расположен толкатель 11. Один конец толкателя находится в контакте с шайбой 12, а второй – с рычагом 13,который может качаться вокруг оси 14. Усилие тарированной пружины 8 передается через шайбу 12, толкатель 11 и рычаг 13 на наконечник 4.

Для выглаживания используют токарные, карусельные, сверлильные, расточные, а также специальные станки. В частности, при выглаживании деталей типа “длинный шток” применяют бесцентровый станок-автомат СБА2. Для выглаживания кулачковых валов в серийном производстве применяют станок-автомат САВК1, на котором обрабатываются одновременно все кулачки.

5.2. Выбор параметров выглаживания

С помощью алмазного выглаживания обрабатывают цветные металлы и сплавы, а также отожженные и закаленные стали. Нельзя выглаживать титан, цирконий и ниобий, так как они интенсивно налипают на рабочую часть выглаживателя. В связи с повышенной хрупкостью алмаза не следует обрабатывать прерывистые поверхности.

Перед выглаживанием производят обработку поверхности с помощью шлифования, тонкого точения или растачивания.

Силу выглаживания P предварительно можно рассчитать по следующим формулам:

для сталей средней и высокой твердости:

![]() ;

(5.1)

;

(5.1)

для мягких сталей, цветных металлов и сплавов:

![]() ,

(5.2)

,

(5.2)

где D3 – диаметр обрабатываемой поверхности, мм;

R1 – радиус сферы рабочего участка выглаживателя, мм.

Как показывает эксперименты, наиболее приемлемый диапазон силы выглаживания составляет 50–250 (максимум 300)Н. Как правило, при обработке высокопрочных материалов принимают Р200–250Н, для материалов мягких и средних твердости – Р100–150 Н.

Радиус сферы наконечника R1 выбирают в зависимости от твердости обрабатываемого материала:

- для цветных металлов и мягких сталей R1=2,5–3,5 мм;

- для материалов средней твердости R1=1,5–2,5 мм;

- для высокопрочных материалов с НRС60 R1=1,0–1,5 мм.

Подачу принимают в диапазоне 0.02–0.10 мм/об.

Скорость выглаживания – от 10 до 200 м/мин.

Число рабочих ходов – один, максимум – два. Следует применять охлаждение зоны обработки с помощью СОЖ на масляной основе.

При назначении режимов выглаживания можно пользоваться табл. 5.1

После выглаживания диаметр наружной поверхности уменьшается на величину, обычно не превышающую 3–5 мкм. Степень наклепа достигает 25–40, глубина упрочненного слоя – до 0,4 мм, остаточные напряжения сжатия достигают 1000 Мпа.

Выглаживание широко применяется для обработки самых различных деталей, например, шейки распредвала (материал – сталь45, HRC59–61), крестовины кардана (18ХГТ, НRС58–62), клапана двигателя (4Х14Н14В2М, НRС35), поршня компрессора (АЛ–10В) и др.

Таблица 5.1. Значения режимов выглаживания.

Твердость обрабаты-ваемого материала |

Исходный параметр шерохова-тости обра-батываемой поверхности Ra,мкм |

Радиус нако- нечни- ка, мм

|

Режимы обработки

|

Параметр шерохо-ватости обрабо-танной поверхно-сти Ra,мкм |

||

P,H |

S,мм/об |

V,м/мин |

||||

От HRCэ 50 до HRCэ 65 |

0,32 0,16 0,08 |

1,3–2

|

200–250 150–200 120–150 |

0,02–0,04 |

50–100 |

0,08 0,08 0,04 |

От HRCэ 30 от HRCэ 50 |

0,63 0,32 0,16 |

1,5–2

|

120–150 120–150 100–120 |

0,03–0,05 |

50–100 |

0,16 0,04–0,08 0,02–0,04 |

От HRCэ 20 до HRCэ 25 |

2,5 1,25 0,63 |

2–2,5

|

120–150 100–120 80–100 |

0,03–0,08 |

50–200 |

0,31–0,63 0,16–0,32 0,08–0,16 |

HB 300 |

1,25 0,63 0,32 0,16 0,08 |

2,5–3,5 |

120–150 100–120 80–100 80–100 60–80 |

0,06–0,10

|

50–200 |

0,32 0,16 0,08–0,16 0,04–0,08 0,02–0,04 |

При выглаживании цилиндрических калибров-пробок диаметром 14, 22, 23 и 27 мм из стали У10А с HRC50–64 с режимами Р=150–180 Н, S=0,03–0,05 мм/об, V100 м/мин, R=1,2 мм достигнуты следующие результаты: Ra=0,05–0,1 мкм, зеркальный блеск поверхности, твердость поверхности возросла с HV=832 до HV=1144, износостойкость увеличилась в 2–3 раза.