- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

4. Раскатывание отверстий

Поверхностное раскатывание – накатывание по вогнутой поверхности деформируемого материала (ГОСТ 18296-72).

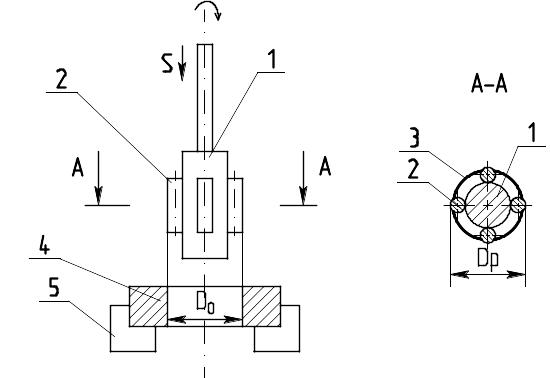

4.1. Схема процесса, инструмент, оборудование

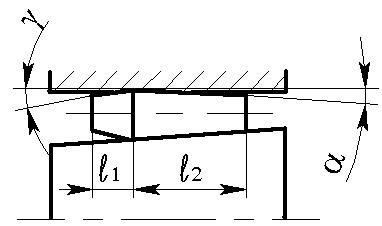

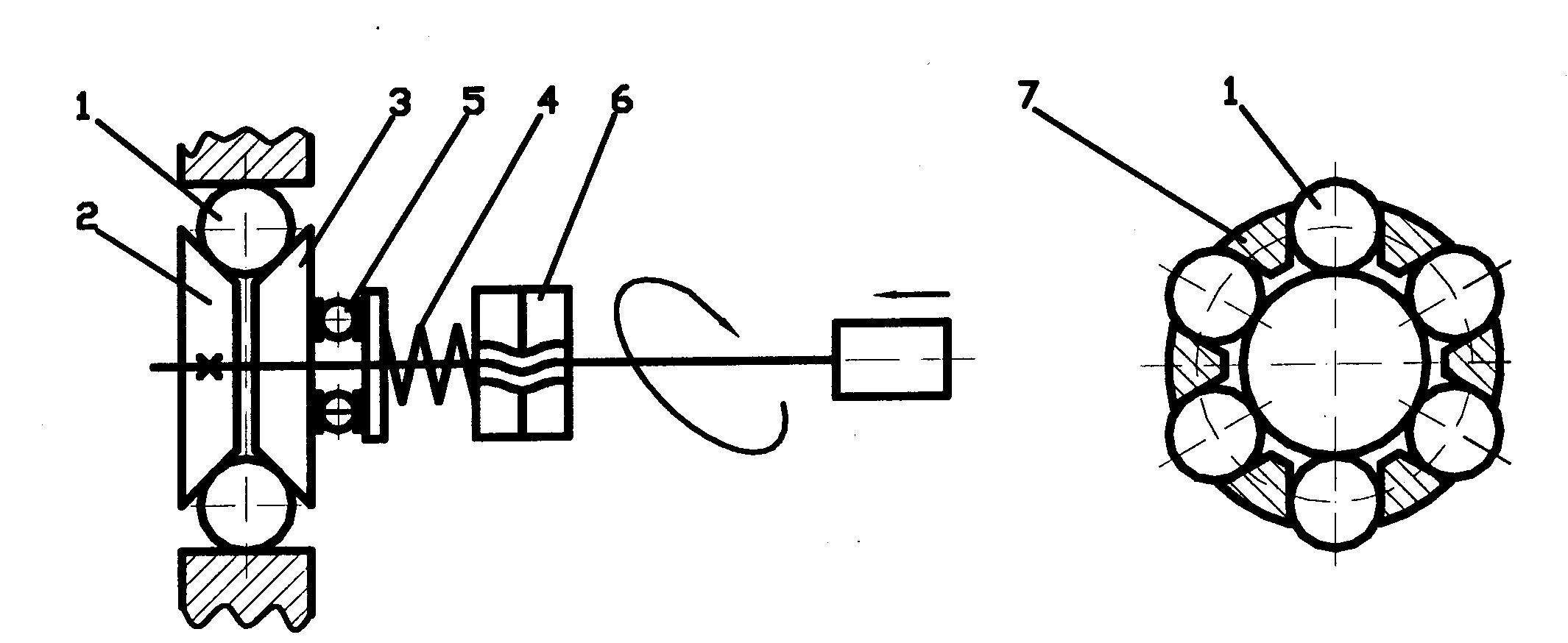

Схема

раскатывания приведена на рис. 4.1.

Инструмент

–

раскатка

состоит

из оправки 1, по периферии которой

равномерно расположены рабочие

тела 2 (ролики или шарики). Последние

удерживаются от рассыпания

сепаратором 3. Заготовка 4 закреплена в

приспособлении 5. Диаметр

раскатки по роликам

Dр

больше

диаметра отверстия в заготовке D0

на

величину натяга

![]() :

:

![]() (4.1)

(4.1)

Для осуществления процесса раскатывания раскатке (или заготовке) сообщают движения вращения и осевой подачи.

Применяют «жесткую» и «упругую» схему раскатывания. На рис. 4.1 ролики 2 опираются на цельную оправку 1, имеющую весьма высокую жесткость в радиальном направлении. В этом случае реализуется «жесткая» схема раскатывания.

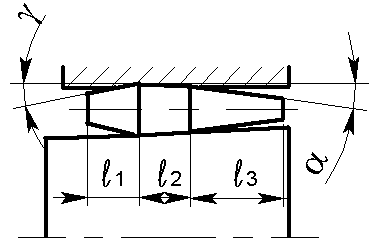

Для реализации «упругой» схемы в раскатке предусматривают упругий элемент пониженной жесткости. Например, на рис. 4.2 показана раскатка, в которой деформирующие шарики 1 опираются на неподвижный 2 и подвижный 3 конусы. Последний поджат тарированной пружиной 4 через упорный подшипник 5. Силу пружины 4 регулируют с помощью гаек 6. Сепаратор 7 удерживает шарики от рассыпания. Вместо пружин часто используют пневмогидравлические устройства.

Классификация раскаток:

По принятой схеме раскатывания: жесткие, упругие (копирующие).

Рис. 4.1. Схема раскатывания

Рис. 4.2. Схема шариковой раскатки

По рабочим телам: роликовые, шариковые.

По количеству рабочих тел: одно-, двухроликовые (шариковые) и многороликовые без материальной оси вращения роликов (сепараторные, дифференциальные).

По количеству рядов рабочих тел: одно-, двух- и трехрядные.

По скорости вспомогательного хода: с рабочей подачей, с ускоренной подачей.

По характеру воздействия на обрабатываемую поверхность: непрерывного действия, импульсные.

По виду осевой подачи: с принудительной подачей, с самозатягиванием.

В раскатках по рис. 4.1 и 4.2 диаметр раскатки Dр по роликам (или шарикам) при рабочем и вспомогательном (обратном) ходе раскатки не изменяется. Поэтому вспомогательный ход раскатки приходится делать с рабочей подачей, так как при ускоренном отводе раскатки на обработанной поверхности отверстия останутся следы от роликов.

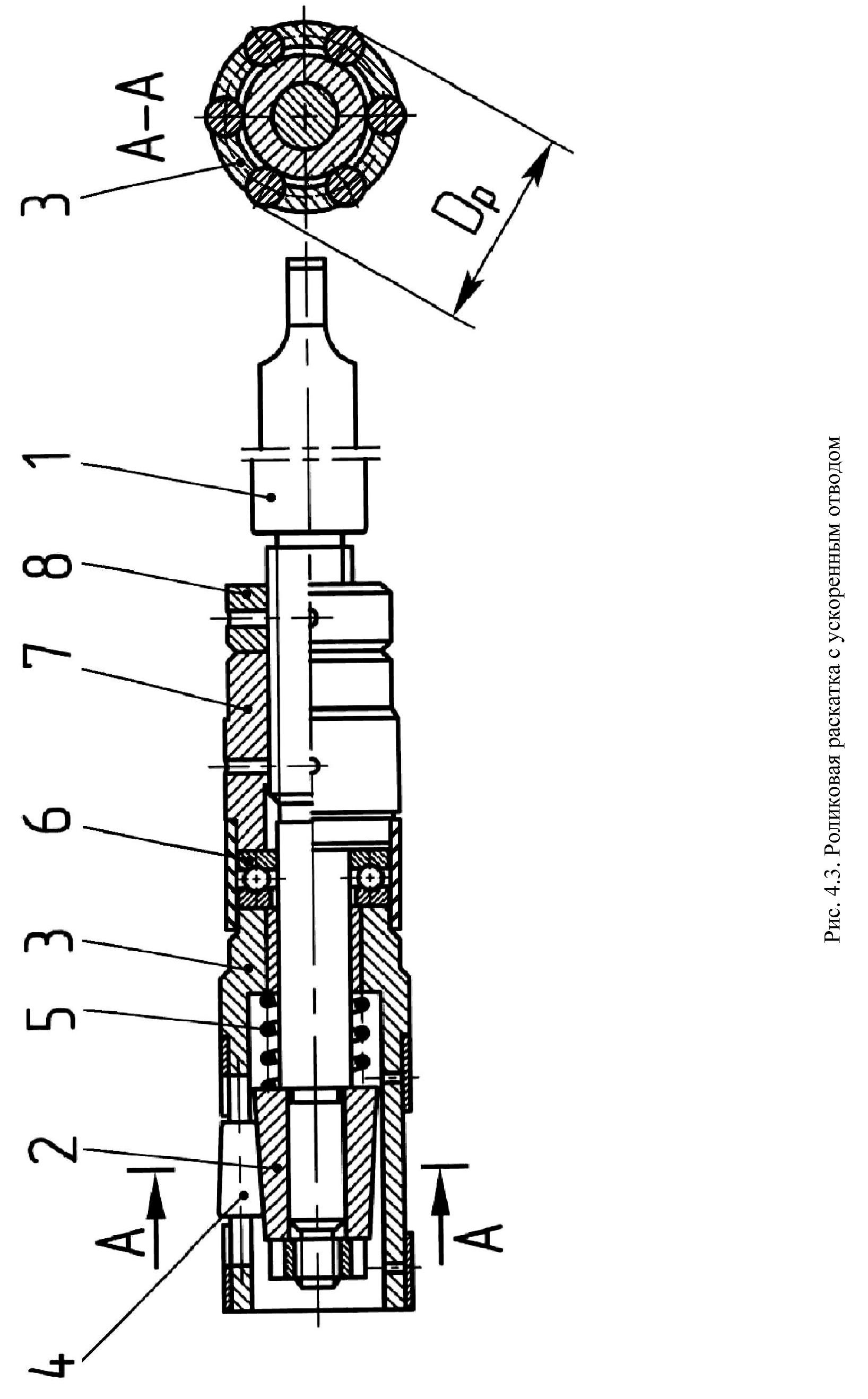

На рис. 4.3 приведена конструкция раскатки, которая позволяет производить вспомогательный ход с ускоренной подачей. На центральной оправке 1 закреплен опорный конус 2. В сепараторе 3 размещены рабочие ролики 4, которые опираются на опорный конус 2. Пружина 5 прижимает сепаратор 3 через упорный подшипник 6 к регулировочной гайке 7. Положение последней фиксируется контргайкой 8.

В начале вспомогательного хода шпинделя станка ролики 4, будучи в контакте с обрабатываемым отверстием с натягом, вместе с сепаратором 3 стоят на месте, а центральная оправка 1 вместе с опорным конусом 2 увлекается шпинделем станка вправо (по рис. 4.3). При этом пружина 5 сжимается, а ролики 4 теряют опору 2 и «проваливаются». Поэтому размер Dр раскатки уменьшается. Раскатка извлекается из отверстия заготовки на ускоренной подаче, не портя поверхности отверстия. В конце вспомогательного хода пружина 5 возвращает сепаратор с роликами в первоначальное положе-

ние (до упора в подшипник 6), и размер раскатки по роликам Dр восстанавливается. Размер раскатки Dр можно изменять в пределах 1–2 мм с помощью регулировочной гайки 7.

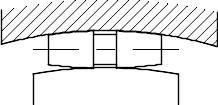

В раскатках, приведенных на рис. 4.1–4.3, деформирующие элементы находятся в непрерывном контакте с обрабатываемой поверхностью. Натяг в процессе раскатывания остается постоянным. Поэтому раскатки такого типа относят к раскаткам непрерывного действия.

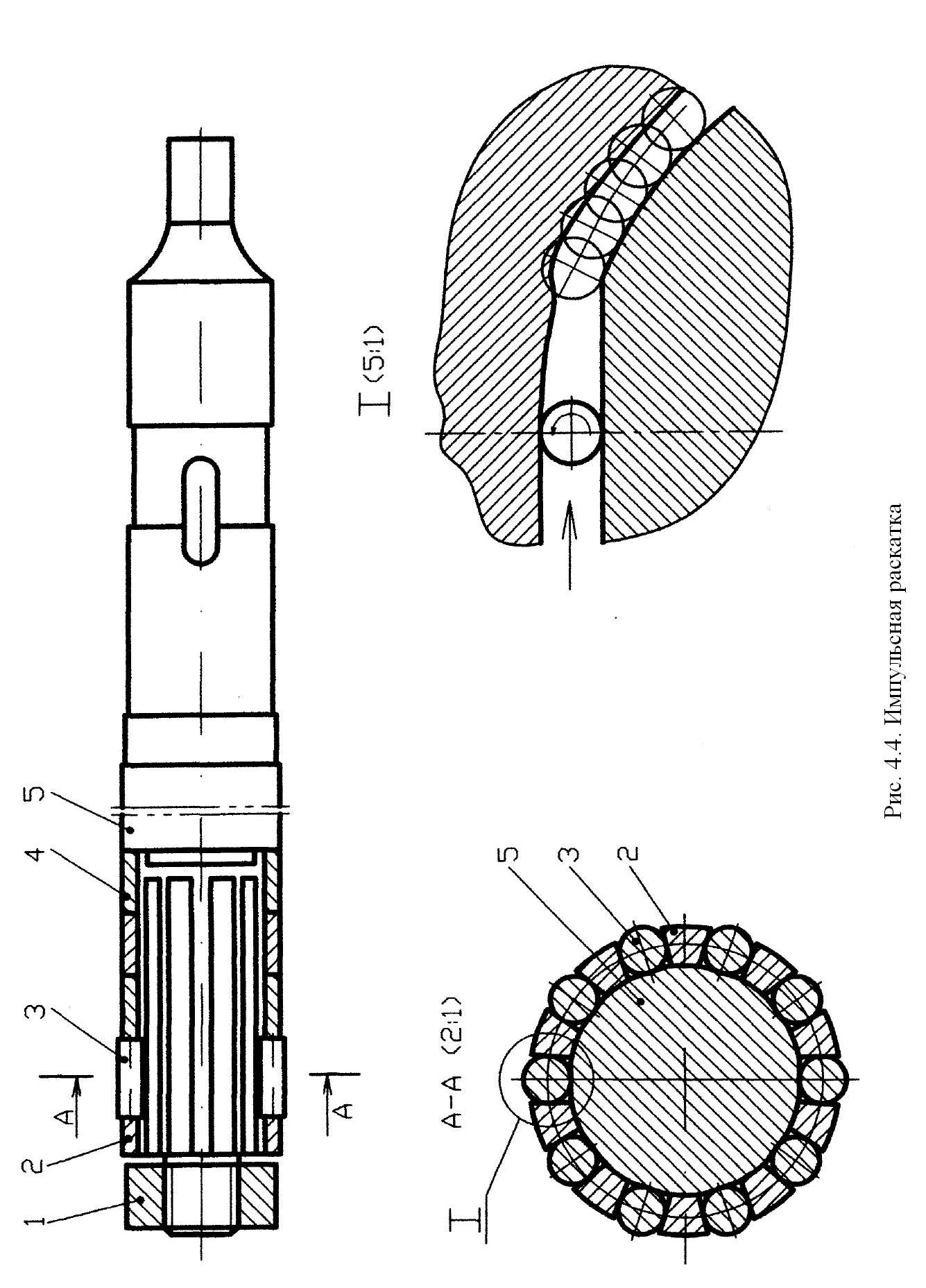

На рис. 4.4 приведена конструкция импульсной раскатки. В ней на рабочей поверхности центральной оправки 5 установлены три втулки 4 и сепаратор 2 с роликами 3. На резьбовой конец оправки 5 навернута гайка 1. В поперечном сечении рабочая поверхность оправки 5 представляет собой круг с равномерно расположенными лысками, число которых равно числу роликов 3. При качении роликов 3 по рабочей поверхности оправки 5 они попадают то на цилиндрические участки, то на лыски. При этом натяг изменяется от максимума до минимума (иногда до нуля). Радиальная сила при этом также изменяется от максимума до минимума в течение примерно 10-3–10-4 сек, т.е. приобретает ударный (импульсный) характер. Благодаря кратковременному характеру приложения нагрузки пластическая деформация не успевает распространиться на значительную глубину и сосредотачивается в тонком поверхностном слое. Это позволяет достигать высокую точность геометрической формы отверстий при обработке маложестких и неравножестких заготовок.

В связи с ударным характером нагрузки ролики 3 и рабочая поверхность оправки 5 подвергается интенсивному износу. Для увеличения долговечности раскатки длину рабочей поверхности оправки 5 делают в 3–4 раза длиннее роликов 3. Это дает возможность переставлять сепаратор 2 с роликами 3 на неизношенные участки оправки 5, меняя местами сепаратор 2 с одной из втулок 4.

На рис. 4.5 приведены типы конфигурации роликов, которые получили наиболее широкое распространение. Ролики I и II типов изготавливаются из

Тип |

Форма ролика

|

I |

|

II |

|

III |

|

IV |

|

Рис. 4.5. Конфигурация деформирующих роликов сепараторных раскаток

стандартных подшипниковых роликов и требуют небольшой доработки (шлифование торцов и закругление головки), поэтому они получили наибольшее распространение.

Ролики

III

типа имеют деформирующий

![]() 1,

калибрующий

2

и сглаживающий

3

участки.

Угол опорного конуса центральной оправки

равен углу

калибрующего участка

2

ролика. Поэтому образующая участка

2

совпадает

с образующей обрабатываемого отверстия.

Это дает возможность существенно

увеличить осевую подачу.

1,

калибрующий

2

и сглаживающий

3

участки.

Угол опорного конуса центральной оправки

равен углу

калибрующего участка

2

ролика. Поэтому образующая участка

2

совпадает

с образующей обрабатываемого отверстия.

Это дает возможность существенно

увеличить осевую подачу.

Ролики IV типа имеют форму эллипса. Они применяются в раскатках с самозатягиванием (самоподачей). В этих раскатках ролики устанавливаются под углом 0°30′–2° к оси центральной оправки. Эллипсная форма ролика обеспечивает полный контакт образующей ролика с поверхностью обрабатываемого отверстия.

Находят применение ролики иных, более сложных конфигураций.

Для раскатывания используют чаще всего сверлильные и расточные станки различных типов. Применяют также станки токарных типов, агрегатные станки и специальные станки. Например, в автомобильной промышленности используют специальный станок ОС – 1 для бесцентрового раскатывания деталей типа «втулки» и «цилиндры» диаметром 60 – 120 мм и длиной до 400 мм.