- •1. Сущность поверхностного пластического деформирования

- •1.1. Основные понятия и определения

- •1.2. Процессы, протекающие в поверхностном слое при ппд

- •1.2.1. Обработка ппд пластичных материалов

- •1.2.2. Обработка ппд малопластичных материалов

- •2. Влияние ппд на эксплуатационные свойства деталей

- •2.1. Сопротивление усталости

- •2.2. Сопротивление коррозионной усталости

- •2.3. Износостойкость

- •3.Накатывание наружных поверхностей вращения

- •3.1.Схема процесса, инструмент, оборудование

- •3.2. Влияние условий накатывания на шероховатость поверхности а. Конфигурация рабочего тела

- •Б. Сила накатывания

- •В. Продольная подача

- •Г. Число рабочих ходов инструмента

- •Д. Скорость накатывания

- •Е. Материал обрабатываемой заготовки.

- •И. Исходная шероховатость поверхности

- •3.3. Влияние накатывания на погрешности заготовки а. Припуск под накатывание

- •Б. Погрешности размеров и геометрической формы заготовки

- •3.4.Влияние условий накатывания на структурные изменения, глубину и степень наклепа

- •Б. Глубина и степень наклепа

- •3.5. Влияние условий накатывания на остаточные напряжения

- •3.6. Выбор режимов накатывания

- •4. Раскатывание отверстий

- •4.1. Схема процесса, инструмент, оборудование

- •4.2. Выбор параметров раскатывания

- •5. Выглаживание

- •5.1. Схема процесса, инструмент, оборудование

- •5.2. Выбор параметров выглаживания

- •6. Вибронакатывание и вибровыглаживание

- •6.1. Схема процесса, инструмент, оборудование

- •6.2. Выбор параметров обработки

- •Фотографии вибронакатанных поверхностей:

- •7. Дорнование

- •7.1. Схема процесса, инструмент, оборудование

- •1 Заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

- •7.2. Выбор параметров дорнования

- •8. Обработка дробью

- •8.1. Рабочие тела, оборудование

- •8.2. Выбор режимов обработки дробью

- •9. Центробежная обработка

- •9.1. Сущность процесса, инструмент, оборудование

- •9.2 Выбор параметров обработки

- •10. Упрочняющая чеканка

- •10.1. Чеканка сферическим бойком

- •10.2. Чеканка вибрирующим роликом

- •10.3.Чеканка пучком игл

- •10.4.Ультрaзвуковая обработка

- •11. Повышение надежности прямых и коленчатых валов

- •11.1. Причины поломок валов в эксплуатации

- •11.2. Влияние ремонта и восстановления кв на их сопротивление усталости

- •11.3. Конструкторские способы повышения сопротивления усталости валов

- •11.4. Технологические способы повышения сопротивления усталости валов

- •11.4.1. Закалка галтелей твч

- •11.4.2. Химико-термическая обработка шеек валов

- •11.4.3. Обработка галтелей валов поверхностным пластическим деформированием

- •А. Дробеструйная обработка

- •Б. Накатывание роликами (шариками)

- •Г. Чеканка галтелей валов

- •11.4.4. Комбинированные способы

- •11.4.5. Резюме

- •11.5. Коробление коленчатых валов при упрочнении их галтелей ппд

- •11.5.1. Влияние способов ппд на величину коробления кв

- •А. Дробеструйная обработка

- •Б. Накатывание роликами

- •11.5.2. Фрагменты теории коробления кв при упрочнении галтелей ппд

- •11.5.3. Методика расчета величины коробления коленчатых валов при упрочнении их галтелей ппд

- •11.5.4. Пути уменьшения величины коробления коленчатых валов при упрочнении галтелей ппд

- •12. Правка деталей машин поверхностным пластическим деформированием

- •12.1 Правка прямых и коленчатых валов

- •12.1.1. Нарушение правильной геометрической формы коленчатых валов в эксплуатации, при ремонте и восстановлении

- •12.1.2. Требования к геометрической форме прямых валов

- •12.1.3. Холодная правка валов на прессах

- •12.1.4. Возможности использования ппд для правки деталей

- •12.1.5. Способы правки валов с помощью ппд а. Способ правки кв путем рассредоточенной чеканки поверхностей щек

- •Б. Правка прямых валов шариковыми центробежными упрочнителями

- •В. Правка прямых валов роликом, катящимся вдоль образующей вала

- •Г. Правка прямых валов по патенту сша

- •Д. Правка прямых валов фасонным роликом

- •Е. Способ правки кв путем чеканки локальных участков щек

- •Ж. Способ правки кв путем секториальной чеканки галтелей

- •12.1.6. Фрагменты теории правки валов с помощью чеканки

- •12.2. Правка ппд других деталей

- •12.2.1. Правка рессор

- •12.2.2. Правка листов

- •12.2.3. Правка деталей типа “кольцо”

- •12.2.4. Обработка торцев фланцев

- •13. Технико-экономическая эффективность применения ппд

3.5. Влияние условий накатывания на остаточные напряжения

Наибольшее влияние на величину остаточных напряжений оказывает сила накатывания. С ее увеличением осевые и тангенциальные напряжения вначале увеличиваются, а затем уменьшаются.

При сравнительно небольших силах накатывания ролики с меньшими профильными радиусами обеспечивают бóльшие значения остаточных напряжений. При больших силах накатывания – наоборот, чем больше радиус профиля ролика, тем больше величина остаточных напряжений.

Диаметр ролика влияет на остаточные напряжения аналогично радиусу профиля ролика, но это влияние выражено слабее.

Высокий уровень остаточных напряжений достигается уже при первом рабочем ходе ролика. При последующих втором и третьем рабочем ходе их уровень возрастает незначительно.

С увеличением подачи ролика остаточные напряжения уменьшаются.

Скорость накатывания практически не влияет на величину остаточных напряжений.

Более высокие остаточные напряжения возникают при накатывании заготовок из сталей с повышенной твердостью.

Толщина поверхностного слоя металла, в котором формируются остаточные напряжения сжатия, по разным источникам в 1,3–2 раза и более превышает глубину наклепа.

С увеличением остаточных напряжений сжатия в поверхностном слое глубина их распространения по сечению уменьшается до определенных значений, затем – стабилизируется. Более высоким значениям остаточных напряжений соответствует более резкий градиент их изменения по сечению заготовки.

Последовательное снятие поверхностного слоя после накатывания приводит к последовательному уменьшению величины остаточных напряжений сжатия и, в конце концов, к их полному исчезновению.

Поэтому после накатывания поверхности производить ее обработку резанием нецелесообразно. В случае, если обработка резанием необходима, накатывание рекомендуется повторить.

3.6. Выбор режимов накатывания

Как видно из предшествующего изложения, режимы и другие условия накатывания по-разному влияют на шероховатость, глубину и степень наклепа, на величину и глубину залегания остаточных напряжений. Поэтому выбирать режимы накатывания и геометрию накатного ролика следует, исходя из конкретных задач операции накатывания.

Различают упрочняющее и сглаживающее накатывание.

Упрочняющее накатывание применяют для максимального повышения сопротивления усталости деталей и прироста поверхностной твердости. При этом степень наклепа должна составлять 25–40%, а глубина наклепанного слоя δ должна находиться в пределах:

![]() (3.10)

(3.10)

Силу накатывания, которая обеспечивает заданную величину δ, определяют по формуле:

![]() , (3.11)

, (3.11)

где m- коэффициент, учитывающий кривизну контактирующих поверхностей (см. п. 3.4,Б).

Силу накатывания, соответствующую максимальному приросту предела выносливости, рассчитывают по эмпирической формуле:

![]() (3.12)

(3.12)

Обычно величину Р выбирают из условия:

![]() , (3.13)

, (3.13)

где P0.05 - сила, обеспечивающая величину δ=0.05R3.

Практически для упрочняющего накатывания валов средних размеров характерны силы накатывания в диапазоне от 4000–5000Н до 10000–20000Н.

Профильный радиус ролика R1 принимают от 2–3 до 10–12мм.

Осевую подачу обычно назначают не более 0.2–0.6мм/об. Для роликов с цилиндрическим пояском по рис. 3.2.б принимают:

S=(0,5–0,9)B (3.14)

Скорость накатывания выбирают в пределах 30–15Ом/мин.

Сглаживающее накатывание применяют для достижения минимальной величины параметров шероховатости Ra и Rz. При этом глубина наклепа обычно не превышает 0,02 R3.

Силу накатывания Р можно ориентировочно рассчитать по следующим формулам:

а) при работе роликом с цилиндрическим пояском (рис. 3.2.б):

(3.15)

(3.15)

б) при накатывании шариком:

![]() , (3.16)

, (3.16)

где q - наибольшее давление в зоне накатывания, ориентировочно можно принять q=(1,8–2,1)σт;

d - диаметр шарика, d=2R1;

Е - модуль упругости 1-го рода.

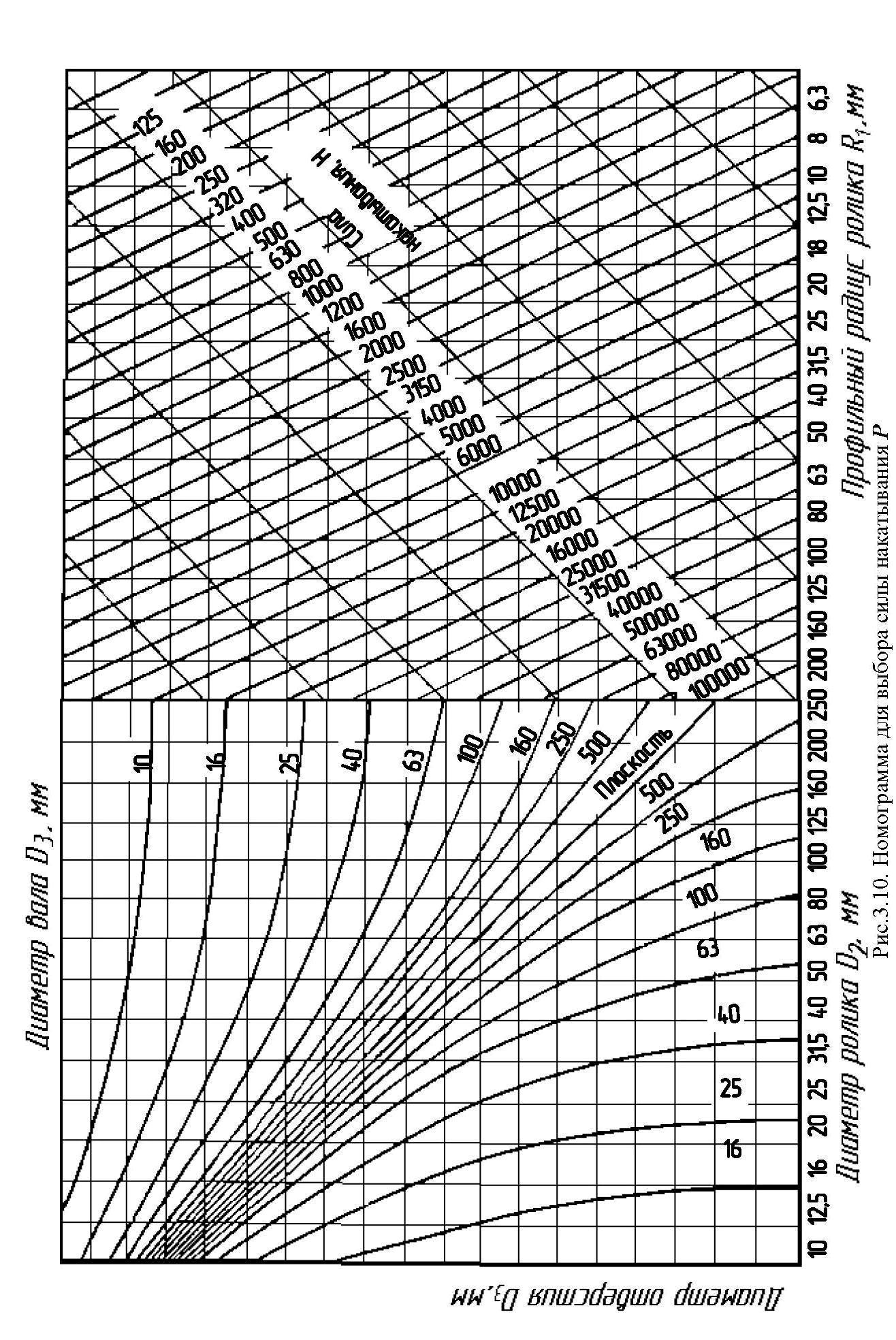

Силу накатывания удобно выбирать с помощью номограммы на рис. 3.10.

Эта номограмма составлена для стали 20. Для сталей с другой твердостью силы, найденные по диаграмме, умножаются на коэффициент Кр (табл.3.2):

Таблица 3.2. Значения поправочного коэффициента Кр _ в зависимости от твердости стали.

Кр |

120 |

140 |

160 |

180 |

200 |

220 |

240 |

260 |

НВ |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

2,2 |

Кр |

280 |

300 |

320 |

340 |

360 |

НВ |

2,4 |

2,6 |

2,8 |

3,0 |

3.2 |

Сила накатывания при сглаживающем накатывании значительно меньше, чем при упрочняющем.

Величина оптимальной осевой подачи S в мм/об приводится в табл. 3.3 в зависимости от профильного радиуса R1 ролика, параметра исходной шероховатости Rа исх и параметра Ra требуемой шероховатости.

Таблица 3.3. Значения оптимальной осевой подачи в зависимости _ от параметров накатывания.

Профильный или приведен-ный радиус ролика, мм |

Требуемый параметр шероховатости Ra, мкм |

||||||

0,63 |

0,32 |

0,16 |

|||||

Исходный параметр шероховатости Ra исх, мкм |

|||||||

5,0 |

2,5 |

1,25 |

2,5 |

1,25 |

1,25 |

0,63 |

|

5 6,3 8 10 12,5 16 20 25 32 40 50 63 80 100 |

0,07 0,09 0,12 0,15 0,18 0,23 0,29 0,37 0,47 0,58 0,74 0,92 1,17 1,45 |

0,15 0,18 0,23 0,29 0,37 0,47 0,58 0,83 0,94 1,12 1,24 1,40 1,60 1,80 |

0,3 0,36 0,46 0,56 0,64 0,72 0,80 0,88 1,0 1,12 1,24 1,40 1,60 1,80 |

0,07 0,09 0,12 0.15 0,18 0,23 0,29 0,37 0,47 0,58 0,66 0,72 0,84 0,96 |

0,15 0,18 0,23 0,29 0,34 0,39 0,42 0,48 0,54 0,60 0,66 0,72 0,84 0,96 |

0,07 0,09 0,12 0,15 0,18 0,23 0,29 0,35 0,39 0,43 0,48 0,54 0,60 0,66 |

0,15 0,17 0,19 0,21 0,24 0,27 0,30 0,35 0,39 0,43 0,48 0,54 0,60 0,66 |

Скорость накатывания обычно составляет 20–200 м/мин.

Накатывание осуществляют всухую или с использованием смазочно-охлаждающих жидкостей (СОЖ), главной задачей которых является смывание с обрабатываемой поверхности и с ролика отслоившихся частиц металла. СОЖ должна быть чистой, маловязкой, не должна содержать металлических и абразивных примесей. СОЖ подается в зону накатывания непрерывной струей из масляной системы станка или с помощью обычной масленки. Применяют веретенные, индустриальные, машинные масла, сульфофрезол, различные эмульсии. Иногда для уменьшения параметра Rz используют поверхностно- и химически активные присадки.