- •Введение

- •1.2 Технологический контроль чертежа и анализ детали на

- •1.3 Выбор и обоснование типа производства

- •1.4 Выбор вида и метода получения заготовки

- •1.5 Разработка маршрутной технологии

- •1.6 Выбор и обоснования технологических баз

- •1.7 Выбор оборудования и станочных приспособлений

- •1.9 Разработка расчётно-технологической карты для операции, выполняемой на станке с чпу

- •1.10 Расчет нормы времени на операцию

- •1.11 Расчет и проектирование специального приспособления

- •1.12 Расчет и проектирование специального режущего инструмента

1.3 Выбор и обоснование типа производства

В зависимости от массы детали, размера производственной программы и характера изготовляемой продукции, трудоёмкости изготовления, габаритных размеров различают три типа производства: единичное, серийное и массовое. Серийное производство разделяется на: мелкосерийное, среднесерийное и крупносерийное.

Ориентировочное определение типа производства по заданной программе и массе детали устанавливается по таблице.

Согласно заданию годовая программа выпуска составляет 500 деталей. Масса детали – 10кг. Следовательно, нашему случаю соответствует мелкосерийный тип производства.

Мелкосерийное производство характеризуется довольно ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися партиями и сравнительно большим объемом выпуска.

Условия мелкосерийного производства позволяют использовать как универсальные станки, так и станки с ЧПУ, оснащенные универсальными, универсально-сборными и специальными приспособлениями. Это позволяет снизить трудоемкость и себестоимость изготовления детали.

Технологический процесс изготовления детали дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

Практически, при проектировании технологических процессов, а так же в заводских условиях величину партии деталей определяют из расчета пропускной способности сборки с тем, чтобы обеспечить бесперебойную сборку.

Количество деталей в партии “n” в штуках определяется по формуле

, (1.7)

, (1.7)

где N=500шт – годовая программа выпуска;

t=3 – количество дней запаса деталей на складе для ритмичной

работы сборочного участка;

Ф = 255 – число рабочих дней в году.

Принимаем 6 деталей.

1.4 Выбор вида и метода получения заготовки

В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, штамповки, поковки и всевозможные профили проката.

На выбор заготовки оказывают влияние следующие факторы: материал детали, вид производства, конфигурация, точность и размеры детали, трудоёмкость изготовления.

Выбрать заготовку это значит:

- установить метод её получения;

- наметить припуски на обработку;

- рассчитать размеры заготовки;

- указать допуски на неточность изготовления заготовки.

Начинают выбор заготовки с оценки и учета свойств материала детали. Всегда нужно стремиться, чтобы форма и размеры заготовки как можно больше приблизились к форме и размерам готовой детали. При правильно выбранном методе получения заготовки, уменьшается трудоёмкость механической обработки, сокращается расход металла, режущего инструмента, высвобождается оборудование, уменьшается себестоимость обработки. Для заданной детали рассматриваем два метода получения заготовки:

- заготовка, полученная штамповкой;

- заготовка, полученная ковкой.

Рассмотрим первый вариант: метод получения заготовки штамповкой.

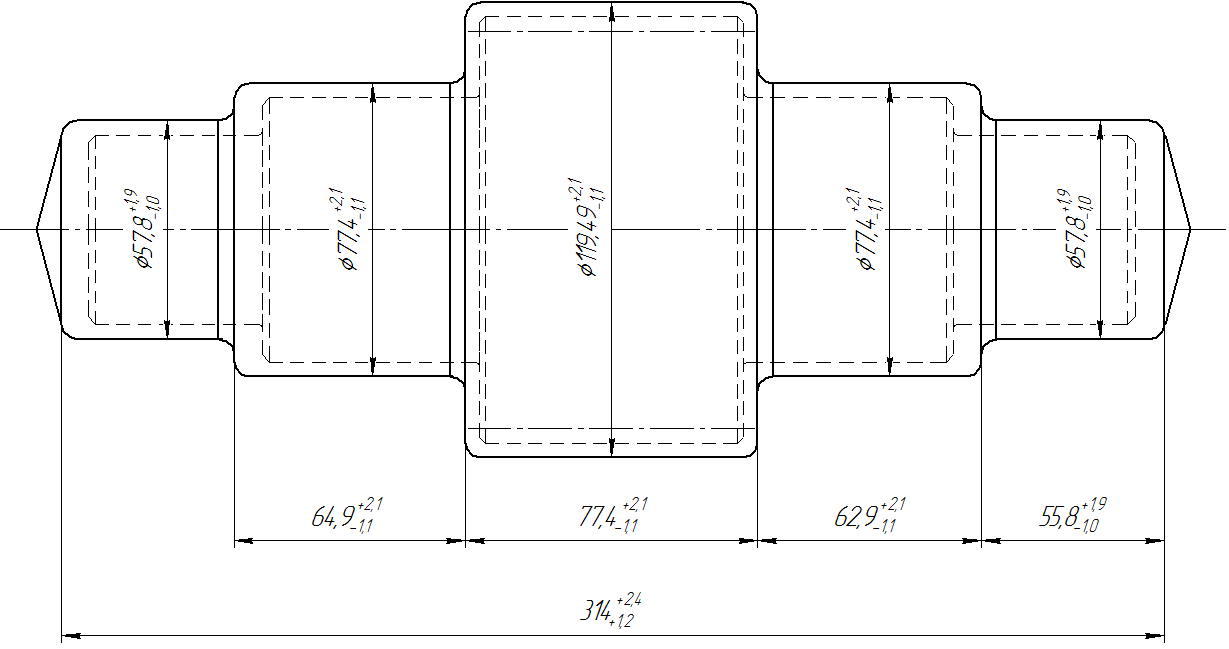

Эскиз заготовки по первому варианту выполнен на рисунке 1.2.

Рисунок 1.2 – Эскиз заготовки из штамповки

Определяем коэффициент использования материала “KM” по формуле

, (1.8)

, (1.8)

где МД- масса детали, кг;

МЗ- масса заготовки, кг.

Масса заготовки “MЗ” определяется по формуле

![]() ,

(1.9)

,

(1.9)

где

=7,85г/см3-

плотность стали;

=7,85г/см3-

плотность стали;

VЗ- объём заготовки, см3.

Объём заготовки находим как сумму объёмов отдельных частей.

VЗ=V1+V2+V3+V4+ V5, (1.10)

Для определения размеров заготовки на каждую обрабатываемую поверхность назначаем припуски на обработку по ГОСТ7505-74.

Определяем объёмы отдельных частей заготовки «V» в сантиметрах кубических по формуле

,

(1.11)

,

(1.11)

где d – диаметр ступени заготовки, см;

l – длина ступени заготовки, см.

VЗ=138,9+305,2+867,5+295,8+146,34=1753,74см3

По формуле (1.9) определяем массу штамповки.

=7,85·1753,74=13,7кг

=7,85·1753,74=13,7кг

Определим массу поковки полученную методом горячей объёмной штамповки. Для этого назначим припуски на диаметральные и линейные размеры. Результаты запишем в таблицу 1.6.Эскиз заготовки показан на рисунке 1.2.

По точности изготовления заготовка штамповка относится к II классу точности. По группе стали: М2 – легированная сталь.

Определим степень сложности штамповки по формуле:

(1.12)

(1.12)

где Gn, Gф – массы соответственно штамповки и простой фигуры

рассчитывается

по формуле (1.13):

рассчитывается

по формуле (1.13):

(1.13)

(1.13)

рассчитывается

по формуле (1.14):

рассчитывается

по формуле (1.14):

(1.14)

(1.14)

Определим степень сложности:

Штамповка относится по степени сложности к С1.

Таблица 1.6 - Назначение припусков по ГОСТ 7505 – 74

Размер поверхности, мм |

Параметры шероховатости |

Общий припуск на размер |

Размер заготовки, мм |

Ø50 |

1,25 (7 класс) |

3,9 |

Ø57,8

|

Ø70 |

3,2 (6 класс) |

3,7 2=7,4 |

Ø77,4

|

Ø112,09 |

3,2 (6 класс) |

3,7 2=7,4 |

Ø119,49 |

Ø70 |

3,2 (6 класс) |

3,7 2=7,4 |

Ø77,4 |

Ø50 |

1,25 (7 класс) |

3,9 2=7,8 |

Ø57,8 |

L 46 |

12,5 (4 класс) |

3,5 2=7 |

L 53 |

L 57,5 |

12,5 (4 класс) |

3,7 2=7,4 |

L 64,9 |

L 70 |

6,3 (5 класс) |

3,7 2=7,4 |

L 77,4 |

L 55,5 |

12,5 (4 класс) |

3,7 2=7,4 |

L 62,9 |

L 48 |

12,5 (4 класс) |

3,9 2=7,8 |

L 55,8 |

По формуле (1.8) определяем коэффициент использования материала.

Определяем коэффициент использования материала для второго варианта получения заготовки, т.е. для заготовки, полученной ковкой.

Эскиз заготовки по второму варианту выполнен на рисунке 1.3.

Рисунок 1.3 – Эскиз заготовки полученной методом ковки

Определяем объем заготовки:

VЗ=V1+V2+V3+V4+ V5, (1.15)

Для определения размеров заготовки на каждую обрабатываемую поверхность назначаем припуски на обработку по ГОСТ7829-70.

Определяем объёмы отдельных частей заготовки «V» в сантиметрах кубических по формуле:

,

(1.16)

,

(1.16)

где d – диаметр ступени заготовки, см;

l – длина ступени заготовки, см.

VЗ=150,16+349,07+1064,7+339,7+155,1=2058,73

По формуле (1.9) определяем массу поковки.

=7,85·2058,73=16,1кг

=7,85·2058,73=16,1кг

Определим массу поковки. Для этого назначим припуски на диаметральные и линейные размеры. Результаты запишем в таблицу 1.7.Эскиз заготовки показан на рисунке 1.3.

Таблица 1.7 - Назначение припусков по ГОСТ 7829 – 70

Размер поверхности |

Общий припуск на размер |

Размер заготовки с предельным отклонением |

Ø50 |

6 |

Ø 56 2 |

Ø70 |

7 2 |

Ø77 2 |

Ø112,09 |

9 3 |

Ø121,09 3 |

Ø70 |

7 2 |

Ø77 2 |

Ø50 |

6 2 |

Ø56 2 |

L 46 |

15 5 |

L 61 5 |

L 57,5 |

17,5 5 |

L 75 5 |

L 70 |

22,5 7,5 |

L 92,5 7,5 |

L 55,5 |

17,5 5 |

L 73 5 |

L 48 |

15 5 |

L 63 5 |

По формуле (1.8) определяем коэффициент использования материала.

Экономическое обоснование выбора заготовки

Определяем стоимость заготовок полученных по каждому варианту.

Определяем стоимость заготовки по первому варианту, т.е. стоимость штамповки «Сз1» по формуле

, (1.17)

, (1.17)

где Sз1 –стоимость 1 тн. штамповок, грн;

Sотх – стоимость 1 тн. отходов, грн;

Мз1 – масса заготовки, кг;

Мд – масса детали, кг.

Определяем стоимость заготовки по второму варианту, т.е. проката «Сз2» по формуле

,

(1.18)

,

(1.18)

где Sз2 –стоимость 1 тн. поковок, полученных прокатом, грн;

Sотх – стоимость 1 тн. отходов, грн;

Мз2 – масса заготовки, кг;

Мд – масса детали, кг.

Сравнивая основные технико-экономические показатели двух вариантов изготовления заготовок, выполняем таблицу, в которую вносим рассчитанные показатели по каждому варианту.

Таблица 1.8 – Экономические показатели вариантов заготовок

Вид заготовки |

КИМ |

Стоимость заготовки |

Штамповка |

0,72 |

87,2 |

Поковка |

0,62 |

61,35 |

Определяем годовую экономию материала «Эм» в килограммах по формуле

Эм=(Мз1 - Мз2) N, (1.19)

где Мз1 – масса заготовки проката, кг;

Мз2 – масса заготовки штамповки, кг;

N – годовая программа, шт.

Эм=(16,1 – 14,3) 500=900кг

Годовой экономический эффект от уменьшения стоимости заготовки по первому варианту «Э» определяется по формуле

Э=(Сз1 – Сз2)N, (1.20)

где Сз1 – стоимость штамповки, грн;

Сз2 – стоимость проката, грн;

N – годовая программа выпуска, шт.

Э=(90,8-61,35) 500=14725грн

Делаем вывод, что экономичнее будет заготовка, полученная штамповкой.

2=7,8

2=7,8

2

2