- •Задание на курсовое проектирование

- •1. Общая часть

- •2. Технологическая часть

- •3. Конструкторская часть

- •4. Графическая часть

- •1. Общая часть

- •Служебное назначение и конструкционные особенности детали

- •Анализ материала детали и его свойства

- •Анализ технологичности конструкции детали

- •1.4 Определение вида производства и его характеристика

- •2. Технологическая часть

- •2.1. Обоснование выбора заготовки и метода его получения

- •2.2 Разработка маршрута технологического процесса механической обработки детали «Вал»

- •2.3 Определение промежуточных припусков, допусков и размеров на обработку ступеней вала

- •2.4 Выбор и описание технологического оборудования

- •2.5 Выбор и описание станочного приспособления

- •Трехкулачковый патрон пр-250.65.Д6

- •2.6 Выбор и описание режущего инструмента

- •2.7 Выбор и описание измерительных средств

- •2.8 Расчет режимов резания

- •2.9 Расчет технических норм времени

- •3. Конструкционная часть

- •Заключение

- •Список литературы:

2.9 Расчет технических норм времени

Основное время на обработку:

![]()

где lвр – длина врезания;

lпер – длина перебега;

L – длина обрабатываемой поверхности;

![]() i

– количество отверстий.

i

– количество отверстий.

Вспомогательное время tвсп[5]:

на установку и снятие детали – 2,5 мин.;

по управлению станком – 0,9 мин.;

на контрольные измерения – 0,3 мин.;

повернуть делительное приспособление – 0,2 мин.

Время на обслуживание рабочего места и личные потребности в процентах от оперативного (8%), оперативное время:

![]()

Таблица 1.6

№ операции |

Установ |

Наименование операции |

Состав переходов |

005 |

А |

Заготовительная |

Нарезать заготовки длиной 250мм подрезать торец 1.5мм Просверлить центровачное отверстие на торце глубиной 5мм Подрезать торец 1.5мм Просверлить центровачное отверстие на торце глубиной 5мм |

010

|

Б |

Токарная |

Установить заготовку в центрах. Точить цилиндрическую поверхность на длину 210 до Ø20мм |

Точить цилиндрическую поверхность на длину 52 до Ø15мм |

|||

Точить цилиндрическую поверхность на длину 30 до Ø13,8мм |

|||

Точить канавку шириной 3мм на глубину 2.5мм |

|||

015

|

В

|

Токарная

|

Установить заготовку в центрах. Точить цилиндрическую поверхность на длину 40 до Ø20мм |

Точить цилиндрическую поверхность на длину 40 до Ø15,4мм |

|||

Точить цилиндрическую поверхность на длину 16 до Ø13,8мм |

|||

Точить канавку шириной 3мм на глубину 2.5мм |

|||

020 |

Г |

|

Нарезать резьбу М14 закрепив заготовку за Ø20 |

020 |

|

Термообработка |

|

025 |

|

Шлифовальная |

Шлифовать две цилиндрические поверхности Ø15мм |

030 |

|

Контрольная |

|

3. Конструкционная часть

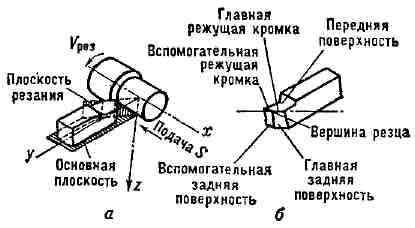

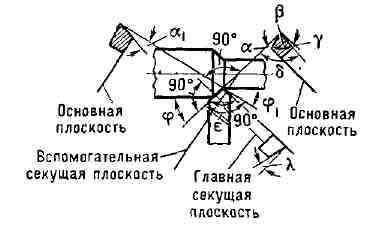

ГЕОМЕТРИЯ РЕЗЦА форма и углы заточки режущей части резца. Г.р. влияет на характер процесса резания материалов, на его производительность и экономичность, качество обработанной детали, стойкость (время работы до нормального затупления) резца и т. п. Все определения по Г. р., приводимые ниже, справедливы для др. режущих инструментов (свёрл, протяжек, фрез). Режущую часть составляют рабочие поверхности (рис. 7): передняя, по которой сходит образующаяся в процессе резания стружка, задняя главная и задняя вспомогательная, обращённые к обрабатываемой поверхности заготовки. Рабочие поверхности при пересечении образуют режущие кромки.

Рис.7. Схема процесса резания (а) и основные элементы резца (б).

Главная режущая кромка, выполняющая осн. работу при резании, образуется в результате пересечения передней и главной задней поверхности; вспомогательная режущая кромка - при пересечении передней и вспомогат. задней поверхности. Место сопряжения главной и вспомогат. режущих кромок наз. вершиной резца. Вершина резца - наиболее ослабленная его часть, определяющая прочность режущей части кромки резца в целом; поэтому для повышения прочности вершина резца делается либо закруглённой (с радиусом 0,5-2 мм), либо в виде прямолинейной переходной режущей кромки (длиной 0,5-3 мм).

Элементы режущей

части резца

подразделяют на

статические, определяющие углы заточки

инструмента, и кинематические,

зависящие

от характера процесса резания и от

установки резца. Углы заточки

определяют

форму режущей части при проектировании,

изготовлении и контроле

резца.

Режущая часть резца имеет форму клина,

заточенного под определёнными

углами.

Для определения углов установлены

следующие координатные плоскости:

плоскость резания и основная

плоскость. Плоскость резания - это

плоскость,

касательная к поверхности

резания и проходящая через гл. режущую

кромку.

Основная плоскость - плоскость,

параллельная продольной (параллельной

оси

заготовки)

и поперечной

(перпендикулярной оси заготовки)

подачам

резца. Эти координатные плоскости

взаимно перпендикулярны. Гл. углы резца

определяются в главной секущей

плоскости, перпендикулярной проекции

гл.

режущей кромки на осн. плоскость

(рис. 8).

Главный задний угол![]() - угол между гл. задней поверхностью

резца

и плоскостью резания. При

выборе заднего угла, во избежание трения

задней

поверхности резца об

обрабатываемую поверхность и поверхность

резания,

учитывают величину подачи:

чем она больше, тем больше задний угол.

- угол между гл. задней поверхностью

резца

и плоскостью резания. При

выборе заднего угла, во избежание трения

задней

поверхности резца об

обрабатываемую поверхность и поверхность

резания,

учитывают величину подачи:

чем она больше, тем больше задний угол.

Рис. 8. Углы резания.

Угол заострения

![]() -

угол между передней и гл. задней

поверхностями резца. Главный передний

угол

-

угол между передней и гл. задней

поверхностями резца. Главный передний

угол

![]() -

угол между передней поверхностью резца

и плоскостью, перпендикулярной

плоскости резания. Выбор переднего угла

зависит прежде всего от физико-механич.

свойств обрабатываемого материала.

Чем больше передний угол, тем легче

процесс образования стружки, тем меньше

усилие резания и затрачиваемая

мощность. Чем выше твёрдость обрабатываемого

материала, тем меньшие значения

передних углов резца принимают для его

обработки.

-

угол между передней поверхностью резца

и плоскостью, перпендикулярной

плоскости резания. Выбор переднего угла

зависит прежде всего от физико-механич.

свойств обрабатываемого материала.

Чем больше передний угол, тем легче

процесс образования стружки, тем меньше

усилие резания и затрачиваемая

мощность. Чем выше твёрдость обрабатываемого

материала, тем меньшие значения

передних углов резца принимают для его

обработки.

Угол резания![]() - угол между передней поверхностью

резца и плоскостью резания. Гл. угол

в

плане

- угол между передней поверхностью

резца и плоскостью резания. Гл. угол

в

плане

![]() -

угол между направлением подачи

и

проекцией гл. режущей кромки на осн.

плоскость; вспомогат. угол в плане

-

угол между направлением подачи

и

проекцией гл. режущей кромки на осн.

плоскость; вспомогат. угол в плане

![]() -

угол между направлением подачи и

проекцией вспомогат. режущей кромки на

осн. плоскость. Углы

-

угол между направлением подачи и

проекцией вспомогат. режущей кромки на

осн. плоскость. Углы![]() и

и

![]() определяют,

с одной стороны, условия работы

режущей

кромки, а с другой - распределение

нагрузки от силы резания. Чем меньше

угол в плане, тем (при неизменной

глубине резания и подаче)

меньше

тепловая и силовая нагрузки на

единицу длины гл. режущей кромки, а

следовательно,

лучше условия работы.

Уменьшение угла в плане ниже оптимального

значения

может привести к чрезмерной

деформации обрабатываемой заготовки,

к снижению

точности обработки и

вибрациям. Угол при вершине в плане

определяют,

с одной стороны, условия работы

режущей

кромки, а с другой - распределение

нагрузки от силы резания. Чем меньше

угол в плане, тем (при неизменной

глубине резания и подаче)

меньше

тепловая и силовая нагрузки на

единицу длины гл. режущей кромки, а

следовательно,

лучше условия работы.

Уменьшение угла в плане ниже оптимального

значения

может привести к чрезмерной

деформации обрабатываемой заготовки,

к снижению

точности обработки и

вибрациям. Угол при вершине в плане![]() - угол между проекциями режущих

кромок на осн. плоскость:

- угол между проекциями режущих

кромок на осн. плоскость:

![]()

![]() .

Угол в плане переходной (прямолинейной)

режущей

кромки

.

Угол в плане переходной (прямолинейной)

режущей

кромки

![]() -

угол между направлением подачи и

проекцией переходной режущей кромки

на

осн. плоскость: обычно . Угол

наклона главной режущей

-

угол между направлением подачи и

проекцией переходной режущей кромки

на

осн. плоскость: обычно . Угол

наклона главной режущей

![]() кромки

кромки![]() - угол, заключённый между режущей

кромкой и линией, проведённой через

вершину

резца параллельно осн.

плоскости; угол

- угол, заключённый между режущей

кромкой и линией, проведённой через

вершину

резца параллельно осн.

плоскости; угол

![]() положительный,

когда вершина резца - наинизшая точка

режущей кромки; отрицательный,

когда

вершина резца - наивысшая точка, и равен

нулю, если гл. режущая кромка

параллельна

осн. плоскости. Угол

положительный,

когда вершина резца - наинизшая точка

режущей кромки; отрицательный,

когда

вершина резца - наивысшая точка, и равен

нулю, если гл. режущая кромка

параллельна

осн. плоскости. Угол![]() оказывает влияние

на направление

схода стружки.

оказывает влияние

на направление

схода стружки.