- •Аннотация

- •Введение

- •Характеристика вопроса по литературным и производственным данным. Технико-экономическое обоснование

- •Анализ литературных и производственных данных

- •Технико-экономическое обоснование

- •Конструкция реактора

- •2.1 Описание проектируемой конструкции

- •2.2 Выбор конструкционных материалов

- •Расчеты реактора

- •Технологический расчет

- •3.1.2 Расчет реактора синтеза эпоксидной смолы

- •3.1.3 Тепловой расчет реактора

- •3.1.4 Расчет мощности перемешивания и подбор привода

- •Прочностной расчет основных элементов реактора

- •3.2.1 Определение расчетных параметров

- •3.2.2 Расчет толщины стенки корпуса реактора

- •3.2.3 Расчет толщины стенки днища корпуса реактора

- •3.2.4 Расчет толщины стенки рубашки реактора

- •3.2.5 Расчет толщины стенки днища рубашки реактора

- •3.2.6 Расчет вала перемешивающего устройства

- •4 Технология изготовления детали

- •4.1 Цель раздела

- •4.2 Выбор вида производства

- •4.3 Вид и размеры заготовки

- •4.4 Определение режимов обработки

- •4.5 Расчет технической нормы времени

- •5 Технология сборки реактора

- •5.1 Анализ технологичности конструкции

- •5.1.1 Расчет показателей технологичности.

- •5.2 Выбор режима сварки

- •5.3 Расчет нормы времени на сварку

- •6 Разработка конструкции приспособления

- •6.1 Выбор кинематической схемы

- •6. 2 Определение кпд передач и привода, выбор электродвигателя.

- •Кинематический расчет

- •6.4 Расчет зубчатычатой цилиндритческой передачи

- •6.4.1Определение допускаемых напряжений

- •Определение основных геометрических параметров для тихоходной передачи

- •Проверочный расчет зубчатой передачи на контактную выносливость

- •Проверочный расчет зубчатой передачи на выносливость при изгибе

- •7 Безопасность и экологичность проекта

- •7.1 Характеристика опасных и вредных производственных факторов

- •7.2 Санитарно-гигиенические мероприятия

- •7.2.1 Токсические свойства обращающихся в производстве веществ. Меры и средства безопасности.

- •7.2.2 Метеорологические условия. Вентиляция. Отопление.

- •Характеристика производственного шума и вибрации.

- •7.2.4 Освещение производственных помещений

- •Электробезопасность. Защита от статического электричества. Молниезащита.

- •7.4 Пожарная безопасность

- •7.5 Основные требования безопасности к проектируемому оборудованию

- •7.5.1 Требования к конструкции, конструкционным материалам и средствам защиты аппарата

- •7.5.2 Техническая характеристика аппарата

- •7.5.3 Котлнадзорность аппарата

- •7.5.4 Механизация трудоемких и опасных работ при изготовлении аппарата

- •7.6 Экологичность проекта

- •7.6.1 Источники загрязнений

- •7.6.2 Мероприятия по защите окружающей среды

- •8 Организация и экономика производства

- •8.3 Расчет себестоимости аппарата

- •8.4 Расчет прибыли и рентабельности

- •8.5 Технико-экономические показатели проекта

- •Список использованных источников

5.3 Расчет нормы времени на сварку

Определим штучное время tшт, мин по формуле:

![]() ; (5.15)

; (5.15)

где tо – основное время, мин;

tвсп – вспомогательное время, мин;

tобсл – время обслуживания рабочего места, мин;

tфиз – время на физические потребности.

Основное время tо, мин при автоматической сварки под слоем флюса определяется по формуле:

![]() ; (5.16)

; (5.16)

где lо = 5,06 м – протяженность сварного шва;

Vсв = 30 м/ч – скорость сварки.

![]() .

.

Вспомогательное время tвсп, мин определяется по формуле:

![]() ; (5.17)

; (5.17)

где tв.ш – вспомогательное время, зависящее от длины свариваемого шва (связанное со швом);

tв.к – вспомогательное время, зависящее от свариваемой конструкции и типа оборудования.

При =10 мм tв.ш = 4 мин на 1 метр шва

При lо = 5,06 м tв.ш = 20,1 мин.

tв.к = 10% tо

tв.к = 0,1 10,1 = 1,0 мин.

![]()

Время обслуживания рабочего места и время на физические потребности принимаются в процентах от оперативного времени.

Принимаем tобсл = 5% tопер tфиз = 4% tопер

tопер = tо + tвсп ; (5.18)

tопер = 10,1 + 21,1 = 31,2 мин.

tобсл = 5% tопер = 0,05 31,2 = 1,6 мин.

tфиз = 4% tопер = 0,04 31,2 = 1,25 мин.

![]()

6 Разработка конструкции приспособления

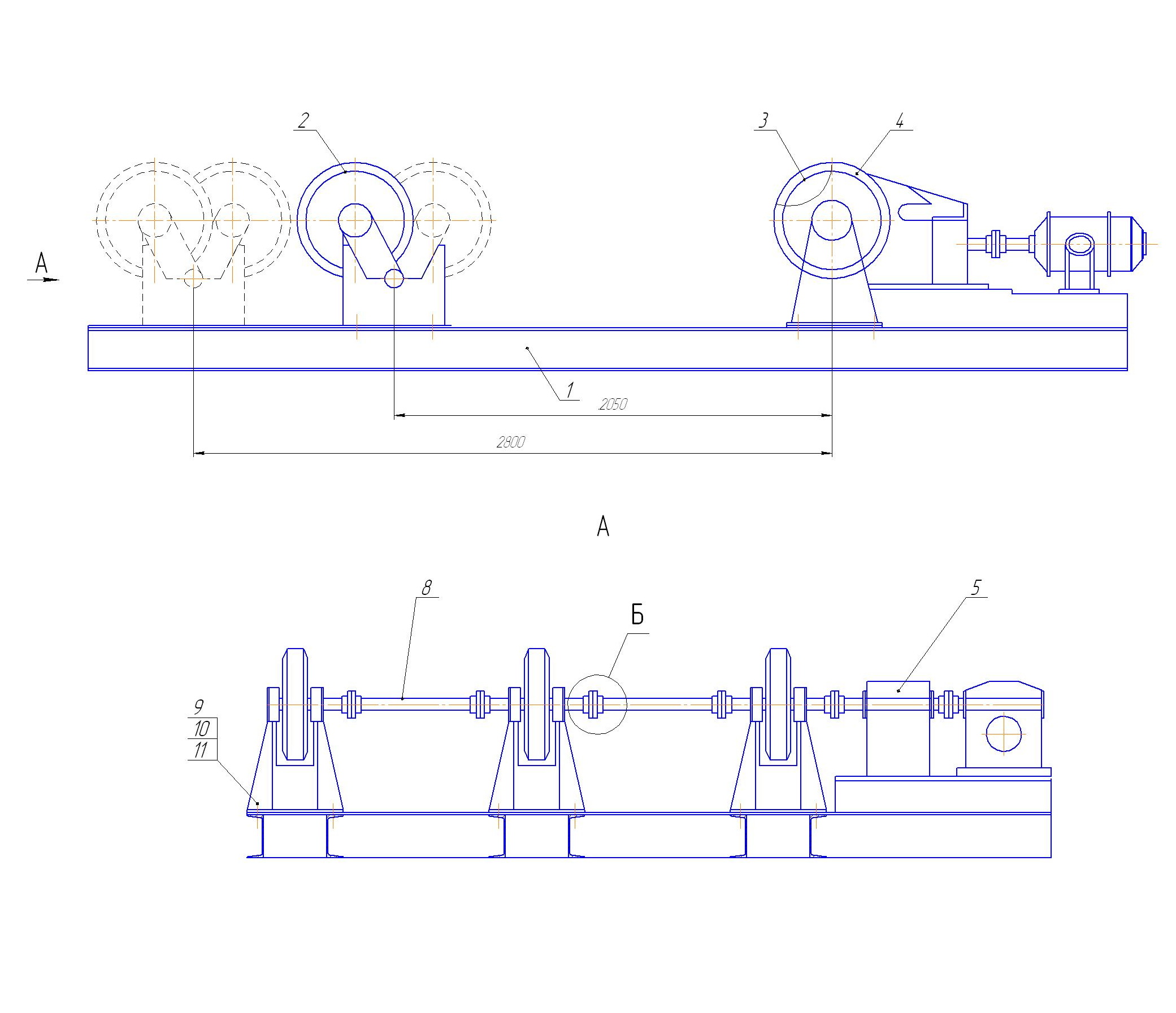

Роликовый стенд предназначен для вращения обечаек при механической зачистки кромок обечаек, а так же для процесса сборки и сварки.

Установка состоит из рамы 1, на которой смонтированы две пары обрезиненных роликоопор 2, 3, 4. Обечайка вращается от обрезиненных роликоопор, приводимых в движение электродвигателем с регулируемой частотой, а вращение инструмента осуществляется от электродвигателя 5 через вал 8, находящийся в трубчатой штанге. Для предотвращения съезжания обечайки с роликоопор предусмотрен упорный ролик 2.

Скорость вращения роликов может регулироваться, учитывая требования сварки или скорости зачистки кромок обечайки инструментом. Вращатели имеют бесступенчатую систему регулирования скорости вращения.

Техническая характеристика приспособления и требования к его изготовлению приведены на чертеже ДП-НГТУ-МХ09с-000-13.

Рисунок 6.1 Ролико-опорный стенд.

Для приспособления необходимо выбрать электродвигатель и цилиндрический редуктор.

Расчет редуктора электродвигателя ведется по /19, 20/

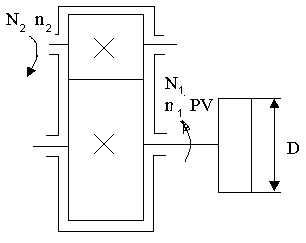

6.1 Выбор кинематической схемы

Рисунок 6.2 Кинематическая схема редуктор

6. 2 Определение кпд передач и привода, выбор электродвигателя.

![]() (6.1)

(6.1)

где

![]() -[1,

с.4] - КПД зубчатой передачи с учетом

опор.

-[1,

с.4] - КПД зубчатой передачи с учетом

опор.

Принимаем з3 = 0,97.

![]() =0,98

- КПД соединительной муфты, [19, с.4]

=0,98

- КПД соединительной муфты, [19, с.4]

![]() = 0,99 - КПД подшипников

качения, [19, с.4].

= 0,99 - КПД подшипников

качения, [19, с.4].

В нашей схеме две зубчатые передачи и две соединительные муфты, одна пара подшипников качения приводного вала (не считая тех, которые служат опорами для зубчатых передач).

![]()

![]()

Потребная мощность электродвигателя:

![]() ,

(6.2)

,

(6.2)

где

![]() -

мощность на тихоходном валу.

-

мощность на тихоходном валу.

![]() кВт.

кВт.

По

полученным данным по [19, табл.2.2] подбираем

электродвигатель 4А132S4/1455 с параметрами

![]()

![]() с учетом коэффициента скольжения S=2,7%

с учетом коэффициента скольжения S=2,7%