- •Классификация сварных швов

- •Сварный пост

- •Инструмент сварщика

- •Строение сварочной дуги

- •Виды сварочных дуг

- •Проволка стальная сварочная и наплавочная

- •Технические требования к проволоке

- •1. Проволоке 2 группы допускается с согласия потребителя содержание азота до 0,012%.

- •3. При изготовлении проволоки 7 группы с регламентированным содержанием ферритной фазы требование по ограничению содержания азота не является обязательным.

- •1. Колебания временного сопротивления разрыву в одном мотке проволоки диаметром более 1,4 мм не должны превышать 98 мПа (10 кгс/мм2).

- •Сущность способа сварки

- •Стальные покрытые электроды

- •Подготовка металла под сварку

- •Техника выполнения швов

- •Список литературы

- •1.Газовая сварка и резка металлов- Глизманенко д.Л.

- •2.Иллюстрированное пособие сварщика- Юхин н.А.

- •3.Дефекты сварных швов и соединений- Юхин н.А.

Учреждение образования

«Оршанский государственный колледж железнодорожного транспорта Белорусской железной дороги»

Отчёт

по

электро-сварочной практике

Мастер: Дидус А.А.

Выполнил уч-ся группы 221-Э Дорогайкин Д.С.

2013

Техника безопасности

Общие требования по охране труда:

1.Каждый учащийся выполняет работы на постоянно закрепленном за ним рабочем месте, работа выполняется только та что даётся мастером.

2.При выполнении работ учащийся обязан пройти инструктаж по её выполнению.

3.Во время работы быть внимательным, не заниматься посторонними делами, не разговаривать и не отвлекать других.

4.На рабочем месте не должно быть ничего лишнего , каждый инструмент должен быть использован по прямому назначению.

5.Пост сварщика должен отвечать требованиям ГОСТО технадзора. Стол сварщика должен быть металлическим, пост должен иметь ограждения для предотвращения разлёта брызг ,а также защиты глаз от светового воздействия сварочной дуги.

6.Корпуса и кожуха сварочных машин, а также аппаратные ящики сварочного оборудования должны быть заземлены, электросварочные установки с источниками постоянного и переменного тока должны быть оснащены устройствами автоматического отключения.

7.Сварочные посты должны быть оборудованы вентиляцией обеспечивающей эффективное удаление пыли и газа, для защиты лица от излучения сварочной пылью сварщик должен пользоваться исправной шлем маской со светофильтром различной прозрачности.

8.Для предохранения тела от ожогов или от воздействия сварочной дуги, руки должны быть защите брезентовыми рукавицами, а сам сварщик должен быть одет в костюм с огнестойкой пропиткой.

9.Электрофицированный ручной инструмент должен питаться напряжением в 36 вольт.

10.При работе зубилом, критсмейселем и другим инструментом учащийся должен пользоваться защитными очками, места производиться работа, должны быть ограждены.

11.Сметать шлак и стружку со сварочного стола разрешается только щётками.

12.Не допустимо нахождение работников в состоянии наркотического опьянения и в состоянии наркотического опьянения, а также распитие спиртных напитков, употребление наркотических средств, психотропных или наркотических веществ на рабочем месте или в рабочее время.

13.Недопустимо курение в неустановленных местах.

Требования по охране труда перед началом работы:

1.Проверить исправность инструмента и сварочного оборудования. При обнаружении неисправностей сообщить мастеру.

2.Получить задание от мастера на выполнение работы с инструкцией по её выполнению.

3.Подобрать заготовку из предоставленных мастером.

Требования по охране труда при выполнении работ:

При эксплуатации кислородных баллонов внутри цеха необходимо соблюдать следующие требования:

1.Транспортивовка баллонов производиться на спец. тележках, переноска на плечах или тележках не допускается.

2.На сварочном посту не следует иметь более 2 заполненных баллонов, они должны быть расположены на расстоянии не менее 5 метров от работающей горелки, резака, электросварки, печей, батарей и других источников тепла.

3.На кислородном баллоне или штангах не должно быть следов масла.

4.При работе не допускается засучивать рукава одежды, иметь длинные волосы или шарф.

5.Технические перерывы в работе определяются инструкторами проводится только с его разрешения.

Требования по охране труда по окончанию работ:

1.Отключить сварочное оборудование.

2.Очистить рабочее место с помощью щётки, проверить наличие инструмента и сдать мастеру.

3.Сдать работу мастеру.

Сущность и классификация процессов сварки

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Для реализации межатомного взаимодействия атомы следует приблизить на расстояние, равное параметру кристаллической решетки металла соединяемых деталей (этому препятствуют различные неровности, имеющиеся на поверхности деталей, загрязнения окислами и т. д.). Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением. При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей. Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам. Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения. К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная. К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная. К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная. Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки. По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва - двусторонней. По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические. Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

Классификация сварных швов

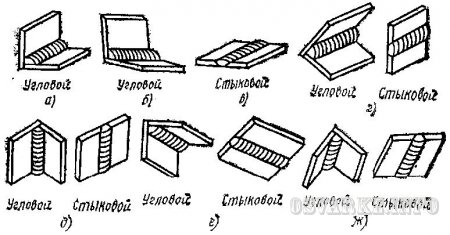

Сварные швы классифицируются по следующим основным признакам. По виду сварного соединения различают швы стыковые и угловые. Швы, расположенные в стыковых сварных соединениях, называются стыковыми, расположенные в тавровых, угловых и нахлесточных соединениях - угловыми. По положению, в котором выполняется сварка, сварные швы бывают: «в лодочку», нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные (рис. 6).

Рис.

6. Классификация сварных швов по

расположению в пространстве:

а -

нижнее «в лодочку», б - нижнее угловое,

в - нижнее стыковое, г - горизонтальное,

д - вертикальное, е - полупотолочное, ж

- потолочное

Рис.

6. Классификация сварных швов по

расположению в пространстве:

а -

нижнее «в лодочку», б - нижнее угловое,

в - нижнее стыковое, г - горизонтальное,

д - вертикальное, е - полупотолочное, ж

- потолочное

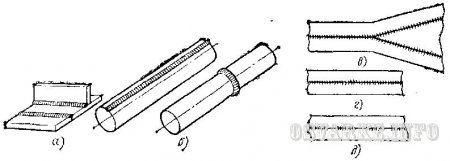

По конфигурации швы сварных соединений бывают прямолинейными, кольцевыми и криволинейными; по протяженности - сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные (рис. 7).

Рис.

7. Классификация сварных швов по

конфигурации и протяженности:

а -

прямолинейные, б - кольцевые, в -

криволинейные, г - сплошные, д - прерывистые

Рис.

7. Классификация сварных швов по

конфигурации и протяженности:

а -

прямолинейные, б - кольцевые, в -

криволинейные, г - сплошные, д - прерывистые

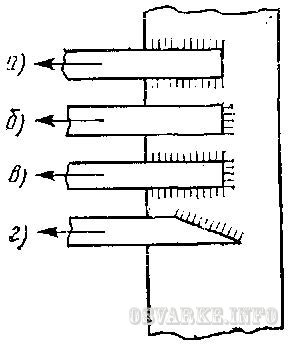

По применяемому виду сварки швы сварных соединений разделяются на швы ручной дуговой сварки, швы автоматической и механизированной сварки под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, швы электрозаклепочные, швы контактной электросварки, швы газовой сварки, швы паяных соединений. По способу удержания расплавленного металла во время сварки швы сварных соединений делятся на швы, выполненные без подкладок и подушек, на съемных и остающихся стальных подкладках, на медных, флюсомедных, керамических и асбестовых подкладках, а также флюсовых и газовых подушках (рис. 8).

Рис.

8. Схема выполнения швов:

а - на

подкладках, б - на флюсовой подушке, в -

с поддувом газа, г - на весу;

1 - медная

съемная подкладка, 2 - стальная остающаяся

подкладка, 3 - асбестовая подкладка, 4 -

флюс, 5 - брезент, 6 - металлический короб,

7 - шланги для подачи воздуха, 8 - сварной

шов, 9 - свариваемое изделие

Рис.

8. Схема выполнения швов:

а - на

подкладках, б - на флюсовой подушке, в -

с поддувом газа, г - на весу;

1 - медная

съемная подкладка, 2 - стальная остающаяся

подкладка, 3 - асбестовая подкладка, 4 -

флюс, 5 - брезент, 6 - металлический короб,

7 - шланги для подачи воздуха, 8 - сварной

шов, 9 - свариваемое изделие

По количеству наложения слоев и валиков сварные швы бывают: односторонние, двусторонние, многослойные и многослойные многопроходные (рис. 9).

Рис.

9. Классификация сварных швов по количеству

наложения слоев и валиков

Рис.

9. Классификация сварных швов по количеству

наложения слоев и валиков

По применяемому для сварки материалу швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей, швы соединения цветных металлов, швы соединения биметалла, швы соединения винипласта и полиэтилена. По расположению свариваемых деталей относительно друг друга швы сварных соединений могут быть под острым или тупым углом, под прямым углом, а также располагаться в одной плоскости. По действующему на шов усилию швы бывают фланговые, лобовые, комбинированные и косые (рис. 10).

Рис.

10. Классификация швов по действующему

на них усилию:

а - фланговый, б - лобовой,

в - комбинированный, г - косой

Рис.

10. Классификация швов по действующему

на них усилию:

а - фланговый, б - лобовой,

в - комбинированный, г - косой

По объему наплавленного металла различают нормальные, ослабленные и усиленные швы (рис. 11).

Рис.

11. Классификация швов по объему

наплавленного металла

Рис.

11. Классификация швов по объему

наплавленного металла

По форме свариваемой конструкции швы сварных соединений выполняются на плоских и сферических конструкциях, порасположению на изделии различают швы продольные и поперечные.