- •Р.А. Сажин автоматизация технологических процессов горного производства

- •Введение

- •1. Этапы автоматизации

- •2. Задачи автоматизаци технологических процессов

- •2.1.Системы автоматической сигнализации

- •Системы автоматического контроля

- •Системы автоматической защиты.

- •. Системы автоматического пуска и останова объекта управления.

- •Системы автоматического регулирования объектов управления.

- •Требования к систмам автоматизации технологических поцессов горных работ

- •4. Основные понятия автоматики

- •4.1. Элементы процесса управления

- •4.2. Функциональные структуры систем управления.

- •4.2.1.. Ручное управление

- •4.2..2. Автоматическое управление.

- •4.2..2.1. Структура устройства автоматического управления, работающего по принципу компенсации отклонения результата управления.

- •4.2.2.2. Структура устройства автоматического управления, работающего по принципу компенсации внешнего возмущения на объект управления.

- •4.2..3. Автоматизированное управление.

- •5. Элемепнты теории работы дискретных авоматов

- •5.1.Характеристика дискретного автомата.

- •5.2.Формальные языки описания дискретных автоматов.

- •5.2.1.Таблица переходов (функция δ)

- •5.2.2. Таблица выходов (функция λ )

- •5.2.3.Построение графа переходов дискретного состояния автомата.

- •5.2.4. Граф-схемы алгоритмов

- •5.2.5. Логические схемы алгоритмов.

- •5.3.Структурный синтез дискретных автоматов как систем управления.

- •5.4 Алгоритм работы насоса водоотлива.

- •Микрпроцссорные системы управления технологическими процессами

- •6.1. Структура микропроцессорных систем

- •6.2. Структура микропроцессора

- •6.2.1. Принцип работы микропроцессора при обработке команд

- •6.2.2. Принцип работы микропроцессора при обработке цифровых сигналов

- •6.3. Программируемый параллельный интерфейс, параллельные порты микропроцессорных систем

- •6.4. Программируемый таймер

- •6.5. Программируемый последовательный интерфейс, последовательные порты микропроцессорных систем

- •6.6. Программируемые контроллеры

- •6.6.1. Структура распределенной системы управления.

- •6.6.2. Программное обеспечение распределенной системы управления

- •7. Автоматизация процесса выемки полезных ископаемых

- •7.1. Задачи и особенности автоматизации выемочных работ

- •7.2. Требования к системам автоматизации выемочных работ

- •7.3. Варианты и функциональные схемы автоматического поддержания нагрузки на приводе выемочной машины

- •7.3.1 Вариант стабилизации скоростей

- •7.3.3. Вариант стабилизации мощности

- •7.3.4. Двойной экстремальный вариант

- •7.4. Автоматизация поддержания нагрузки в варианте стабилизации мощности на приводе врубовой машины «Урал–33» с электро-гидравлическими подающим механизмом.

- •Автоматизация поддержания нагрузки на приводе выемочных машин в режиме двойного экстремального варианта.

- •7.5.1.Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры саду-2

- •7.5.2. Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры ипир-3м

- •Автоматизация процесса передвижки ризабойной крпи

- •8.1.Требования к системам автоматизации передвижки призабойной крепи

- •8.2. Способы автоматической передвижки призабойной крепи

- •8.2.1. Способ передвижки секций по принципу «десятков-единиц »

- •8.2.2. Способ групповой передвижки секций

- •8.5. Алгоритм управления передвижкой призабойной крепью

- •8.5.1.Алгоритм управления крепью в процессе поддержания кровли лавы

- •8.5.2.Алгоритм управления крепью в процессе ее передвижки

- •Автоматизация процесса проходческих работ

- •9.1. Автоматизации работы проходческих комбайнов

- •Требования к системам автоматизации проходческих комбайнов

- •9.1.2. Автоматизация управления траекторией движения рабочего органа проходческого комбайна.

- •9.1.3. Автоматизация управления вождением проходческого комбайна в заданном направлении.

- •9.1.3.1. Автоматическое вождение проходческого комбайна в заданном направлении по лазерному лучу.

- •9.1.3.2. Автоматическое вождение проходческого комбайна в заданном направлении по гирокомпасу.

- •Автоматизации проходческих работ буровзрывным способом

- •Требования к системам автоматизации буровых машин

- •Автоматизация установки буровой машины в нужную точку забоя

- •9.2.3. Автоматизация управления буровой машиной.

- •Автоматизация процесса конвейерного траспорта

- •10.1. Требования к системам автоматизации конвейерного транспорта.

- •10.2. Принципы автоматизации пуска конвейерных линий.

- •10.3. Структура и принцип работы системы автоматического управления конвейерной линией в аналоговом варианте

- •10.4. Структура и принцип работы системы автоматического управления конвейерной линией в цифровом варианте

- •10.5. Структура алгоритма автоматического управления конвейерной линией в цифровом варианте

- •Автоматизация подземного рельсового танспорта

- •11.1. Требования к системам автоматической блокировки и световой сигнализации рельсового транспорта

- •11.2. Устройство и принцип работы аппаратуры абсс-1

- •11.3. Устройство и принцип работы аппаратуры «нерпа»

- •Автоматизаци шахтного подъема

- •Требования к системам автоматизации шахтного подъема.

- •Блокировка пуска подъемной машины.

- •Системы автоматизации шахтных подъемных установок должны обеспечивать блокировку запрещающую:

- •Принцип автоматического задания и контроля основных параметров работы шахтного подъема.

- •Принцип автоматического включения предохранительного и рабочего торможения при защите подъемной машины

- •13. Автоматизация шахтного водоотлива

- •13.1. Требования к системам автоматизации шахтного водоотлива

- •13.2. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •13.3. Структура и принцип работы

- •13.4. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •8. Автоматизация производственных процессов в нефтяной и газовой промышленности

- •6.1. Автоматизация процесса бурения нефтяных или газовых скважин

- •6.1.1. Регулирование параметров при бурении нефтяных или газовых скважин

- •6.1.2. Микропроцессорная система управления процессом бурения нефтяных или газовых скважин

- •6.2. Автоматизация процесса добычи и первичной подготовки нефти

- •6.2.1. Автоматизация группового замера дебита скважин

- •6.2.2. Автоматизация технологического процесса первичной сепарации нефти

- •6.2.3. Автоматизация работы дожимной насосной станции

- •6.3. Автоматизация работы газоперекачивающей станции

- •. Источники внешней энергии, или усилители сигналов …...……………….47

- •Сажин Рудольф Алексеевич элементы и структуры систем автоматизации технологических процессов нефтяной и газовой промышленности

6.2.1. Автоматизация группового замера дебита скважин

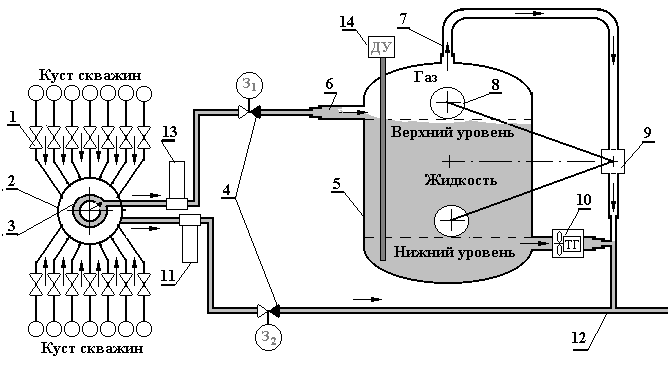

Автоматизированный замер дебита куста нефтяных скважин осуществляется на групповой измерительной установке «Спутник» (рис. 83), которая имеет несколько модификаций.

К кусту нефтедобывающих скважин эта установка подключается через систему трубопроводов 1, соединенных с переключателем скважин многоходовым (ПСМ). Этот переключатель через переключающее устройство 3 подключает одну из скважин к измерительному сепаратору 5, а остальные скважины куста через сливную полость 2 соединяются с общим коллектором 12. Управляемые задвижки 4 регулируют потоки в измерительной и сливной магистралях. Отсекатели 11 и 13 (обратные клапаны) предназначены для аварийного перекрытия коллектора и измерительной магистрали при аварийной ситуации, прежде чем сработают управляемые задвижки 4.

Измерительный сепаратор состоит из герметичной емкости 5, в которую через верхний патрубок 6 поступает газонефтеводяная смесь. В верхней части емкости расположен газовый патрубок 7, связанный с газовым клапаном 9, который управляется положением поплавкового регулятора 8. Нижний выходной патрубок емкости 5 соединен с расходомером 10.

П ри

нижнем положении поплавка регулятора

8

клапан 9

открыт, поэтому газовая фракция из

поступающей смеси свободно перетекает

через него в общий коллектор 12.

При этом внутри емкости 5

давление газа поддерживается на

минимальном уровне, в результате чего

жидкая фракция смеси свободно заполняет

ее внутреннюю полость, уровень этой

жидкости повышается до верхней отметки.

ри

нижнем положении поплавка регулятора

8

клапан 9

открыт, поэтому газовая фракция из

поступающей смеси свободно перетекает

через него в общий коллектор 12.

При этом внутри емкости 5

давление газа поддерживается на

минимальном уровне, в результате чего

жидкая фракция смеси свободно заполняет

ее внутреннюю полость, уровень этой

жидкости повышается до верхней отметки.

Рис. 83. Функциональная схема установки «Спутник»

Когда этот уровень достигнет верхней отметки, газовый клапан закрывается регулятором 8, в результате этого давление газа во внутренней полости емкости 5 повышается до предельного уровня. Под действием давления жидкая фракция вытесняется через нижний патрубок и расходомер в общий коллектор 12. Этот процесс продолжается до тех пор, пока уровень жидкости не достигнет нижней отметки. Если это произойдет, то газовый клапан 9 снова открывается и процесс наполнения емкости возобновляется.

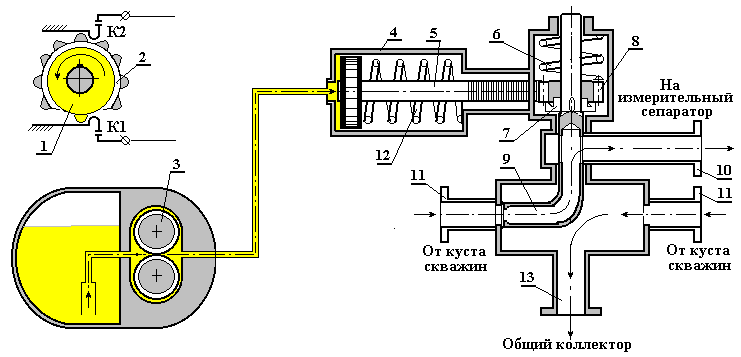

Подключение конкретной скважины к измерительному сепаратору осуществляется через ПСМ (рис. 84).

Этот переключатель

патрубками 11

соединяется с трубопроводами устьевой

обвязки каждой скважины куста. В свою

очередь, эти патрубки радиально

расположены в цилиндрическом корпусе

переключателя, во внутренней полости

которого помещается полый изогнутый

патрубок 9,

жестко соединенный с поворотным

механизмом переключателя. Этот механизм

состоит из кулачкового храповика 7,

жестко посаженного на поворотном валу,

на котором свободно вращается шестерня

8.

Эта шестерня с одной стороны имеет связь

с храповиком 7

через его

зубчатую нарезку, а с другой стороны

эта шестерня через зубчатую рейку

связана со штоком

5 поршня

гидроцилиндра 4.

Во внутреннюю полость гидроцилиндра

подается рабочая жидкость от насосной

установки 3.

На поворотном валу также жестко закреплены

два кулачковых диска 1

и

2, с помощью

которых импульсно замыкаются контакты

К1 и К2, предназначенные для автоматического

управления ориентацией переключателя

н а

конкретную скважину.

а

конкретную скважину.

Рис. 84. Функциональная схема переключателя скважин многоходового (ПСМ)

При включении насоса 3 рабочая жидкость подается в гидроцилиндр 4, поршень которого, сжимая пружину 12, перемещает шток 5. Зубчатая нарезка (зубчатая рейка) на его конце входит в зацепление с шестерней 8. На торцевой поверхности этой шестерни имеются зубья с упорной косозубой нарезкой, которые входят в упорный контакт с подобными зубьями храповика 7. В результате этого при перемещении штока гидроцилиндра храповик вместе с шестерней поворачивается. Храповик 7 жестко связан с поворотным валом, одновременно являющимся осью поворота изогнутого патрубка 9.

При совместном повороте этой системы изогнутый патрубок при конечном положении поршня в гидроцилиндре устанавливается напротив отверстия очередного радиального входного патрубка 11. В этом случае устье очередной скважины через патрубки 11 и 10 соединяется с измерительным сепаратором. Все остальные радиальные патрубки, соединенные со скважинами, в это время сливают поступающую смесь в общий коллектор через патрубок 13.

При подключении очередной скважины к измерительному сепаратору один из кулачков диска 2 замыкает контакт К2, с помощью которого система автоматики регистрирует это подключение, а также считает количество последовательных поворотов. При замыкании контакта К2 привод насоса останавливается и поршень гидроцилиндра 4 пружиной 5 возвращается в исходное положение, при этом торцевые зубья шестерни 8 проскальзывают по зубьям храповика 7 в обратном направлении, сжимая при этом пружину 6. При обратном движении поршня изогнутый патрубок 9 остается неподвижным совместно с храповиком.

Полный оборот изогнутого поворотного патрубка 9 фиксируется замыканием контакта К1, которое обеспечивается единственным кулачком диска 1.

Подключение скважин к измерительному сепаратору может быть последовательным или целенаправленным. Каждый из этих процессов управления автоматически выполняется по отдельному алгоритму.

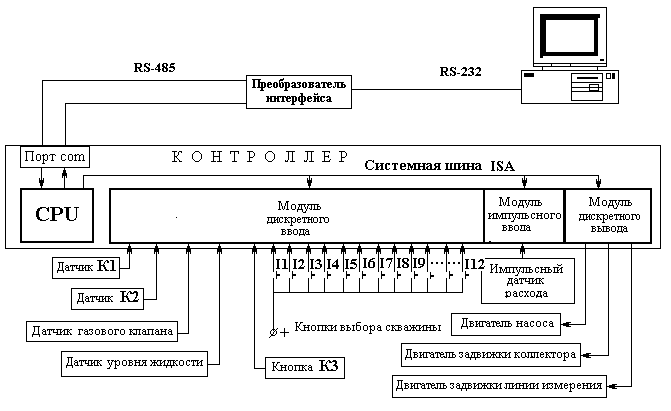

Управление работой групповой измерительной установки осуществляется автоматизированной системой (рис. 85).

Рис. 85. Структура системы автоматизированного управления работой групповой измерительной установки

На верхнем информационном уровне этой системы расположен компьютер оператора, связанный через информационную сеть с функциональными элементами нижележащих уровней. На уровне управления (нижний уровень) в этой системе расположен ПЛК локального типа, процессор CPU которого связан по системной шине ISA с портами и модулями расширения.

На самом нижнем (полевом) уровне расположены датчики и исполнительные устройства, подключенные к соответствующим портам модулей расширения. К модулю дискретного ввода подключены датчик положения газового клапана, датчик верхнего уровня жидкости в измерительном сепараторе, датчики К1 и К2 переключателя скважин, кнопка К3 и кнопки

I1 − I12, с помощью которых производится постановка на замер конкретной скважины.

К модулю импульсного ввода подключают импульсный датчик, предназначенный для замера расхода жидкой фракции смеси. Включение гидронасоса и задвижек на общем коллекторе и на линии замера производится с выхода порта дискретного выхода.

Работа микропроцессорной системы управления процессом замера дебита скважин происходит по алгоритму, представленному на рис. 86.

Рис. 86. Структура алгоритма управления автоматизированной групповой

замерной установкой

Алгоритм начинается с пуска привода насоса сигналом модуля дискретного вывода. В результате этого поршень гидроцилиндра 4 ПСМ начинает поворачивать храповик с изогнутым патрубком. Вместе с этим патрубком начинают вращаться и кулачковые диски 1 и 2, которые соответственно включают контакты датчиков К1 и К2. Алгоритмом последовательно проверяются их срабатывания.

При срабатывании датчика К1 завершается полный оборот патрубка переключателя, поэтому счетчик переключений должен быть обнулен.

Дальнейшим ходом алгоритма проверяется положение датчика К2, который срабатывает только тогда, когда подвижный патрубок переключателя переместится на нужный угол поворота. При каждом срабатывании дискретного датчика К2 счетчик системы увеличивает свое содержание на единицу. После срабатывания счетчика на период возврата поршня гидроцилиндра в исходное положение необходимо отключить привод насоса и включить в работу таймер. Возврат поршня под действием пружины 12 происходит в течение работы таймера.

Последовательность дальнейших операций определяется выбором соответствующей подпрограммы. Этот выбор зависит от состояния тумблера (датчика) К3, т.е. от выбора режима замера.

Операции по замеру дебита скважины могут выполняться двояко: последовательным подключением скважин на замер и произвольным подключением одной из них по выбору оператора. Если переключатель К3 включен, то скважины подключаются по выбору оператора, при этом алгоритм выполняет подпрограмму I, в противном случае скважины на замер подключаются последовательно и алгоритм выполняет только подпрограмму Q.

Подпрограмма Q предназначена для непосредственного управления процессом замера дебита скважины. Структура этой подпрограммы показана на рис. 87.

Рис. 87. Структура алгоритма (подпрограммы) замера дебита скважины

Алгоритм этой подпрограммы начинается с циклического опроса состояния газового клапана. Пока этот клапан открыт (ГК=0), жидкая фракция, поступающая во внутреннюю полость сепаратора, постепенно заполняет ее до уровня верхней отметки. При достижении этого уровня происходит закрытие газового клапана, в результате этого давление во внутренней полости сепаратора начинает повышаться и жидкая фракция вытесняется в коллектор.

Процесс вытеснения жидкой фракции продолжается вплоть до открытия газового клапана, которое наступает в момент достижения жидкостью уровня нижней отметки во внутренней полости сепаратора. При выталкивании в коллектор жидкая фракция проходит через датчик расхода, сигнал которого подается к модулю аналогового входа. Одновременно по алгоритму вычисляется расход этой фракции как произведение вытесняемого в общий коллектор ее объема и времени этого вытеснения.

Подпрограмма I предназначена для управления процессом выбора номера скважины, которую оператору нужно поставить на замер дебита. Структура этой подпрограммы показана на рис. 88.

Переход к этой подпрограмме осуществляется включением оператором тумблера К3, подключенного к модулю дискретного ввода и регистрирующего вызов скважины с заданным номером для подключения на замер. Одновременно оператор включает тумблер (с I1 по In) той скважины, которую необходимо перевести на режим замера дебита.

Рис. 88. Структура алгоритма (подпрограммы) замера дебита скважины по

выбору оператора

Подпрограмма I первоначально опрашивает содержание счетчика и сравнивает его с номером той скважины, которую поставил соответствующим тумблером оператор на замер. Это сравнение идет в пределах от I1 до In. При совпадении содержания счетчика с номером выбранной скважины происходит переход к подпрограмме Q, а затем и выход в основную программу.