- •Р.А. Сажин автоматизация технологических процессов горного производства

- •Введение

- •1. Этапы автоматизации

- •2. Задачи автоматизаци технологических процессов

- •2.1.Системы автоматической сигнализации

- •Системы автоматического контроля

- •Системы автоматической защиты.

- •. Системы автоматического пуска и останова объекта управления.

- •Системы автоматического регулирования объектов управления.

- •Требования к систмам автоматизации технологических поцессов горных работ

- •4. Основные понятия автоматики

- •4.1. Элементы процесса управления

- •4.2. Функциональные структуры систем управления.

- •4.2.1.. Ручное управление

- •4.2..2. Автоматическое управление.

- •4.2..2.1. Структура устройства автоматического управления, работающего по принципу компенсации отклонения результата управления.

- •4.2.2.2. Структура устройства автоматического управления, работающего по принципу компенсации внешнего возмущения на объект управления.

- •4.2..3. Автоматизированное управление.

- •5. Элемепнты теории работы дискретных авоматов

- •5.1.Характеристика дискретного автомата.

- •5.2.Формальные языки описания дискретных автоматов.

- •5.2.1.Таблица переходов (функция δ)

- •5.2.2. Таблица выходов (функция λ )

- •5.2.3.Построение графа переходов дискретного состояния автомата.

- •5.2.4. Граф-схемы алгоритмов

- •5.2.5. Логические схемы алгоритмов.

- •5.3.Структурный синтез дискретных автоматов как систем управления.

- •5.4 Алгоритм работы насоса водоотлива.

- •Микрпроцссорные системы управления технологическими процессами

- •6.1. Структура микропроцессорных систем

- •6.2. Структура микропроцессора

- •6.2.1. Принцип работы микропроцессора при обработке команд

- •6.2.2. Принцип работы микропроцессора при обработке цифровых сигналов

- •6.3. Программируемый параллельный интерфейс, параллельные порты микропроцессорных систем

- •6.4. Программируемый таймер

- •6.5. Программируемый последовательный интерфейс, последовательные порты микропроцессорных систем

- •6.6. Программируемые контроллеры

- •6.6.1. Структура распределенной системы управления.

- •6.6.2. Программное обеспечение распределенной системы управления

- •7. Автоматизация процесса выемки полезных ископаемых

- •7.1. Задачи и особенности автоматизации выемочных работ

- •7.2. Требования к системам автоматизации выемочных работ

- •7.3. Варианты и функциональные схемы автоматического поддержания нагрузки на приводе выемочной машины

- •7.3.1 Вариант стабилизации скоростей

- •7.3.3. Вариант стабилизации мощности

- •7.3.4. Двойной экстремальный вариант

- •7.4. Автоматизация поддержания нагрузки в варианте стабилизации мощности на приводе врубовой машины «Урал–33» с электро-гидравлическими подающим механизмом.

- •Автоматизация поддержания нагрузки на приводе выемочных машин в режиме двойного экстремального варианта.

- •7.5.1.Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры саду-2

- •7.5.2. Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры ипир-3м

- •Автоматизация процесса передвижки ризабойной крпи

- •8.1.Требования к системам автоматизации передвижки призабойной крепи

- •8.2. Способы автоматической передвижки призабойной крепи

- •8.2.1. Способ передвижки секций по принципу «десятков-единиц »

- •8.2.2. Способ групповой передвижки секций

- •8.5. Алгоритм управления передвижкой призабойной крепью

- •8.5.1.Алгоритм управления крепью в процессе поддержания кровли лавы

- •8.5.2.Алгоритм управления крепью в процессе ее передвижки

- •Автоматизация процесса проходческих работ

- •9.1. Автоматизации работы проходческих комбайнов

- •Требования к системам автоматизации проходческих комбайнов

- •9.1.2. Автоматизация управления траекторией движения рабочего органа проходческого комбайна.

- •9.1.3. Автоматизация управления вождением проходческого комбайна в заданном направлении.

- •9.1.3.1. Автоматическое вождение проходческого комбайна в заданном направлении по лазерному лучу.

- •9.1.3.2. Автоматическое вождение проходческого комбайна в заданном направлении по гирокомпасу.

- •Автоматизации проходческих работ буровзрывным способом

- •Требования к системам автоматизации буровых машин

- •Автоматизация установки буровой машины в нужную точку забоя

- •9.2.3. Автоматизация управления буровой машиной.

- •Автоматизация процесса конвейерного траспорта

- •10.1. Требования к системам автоматизации конвейерного транспорта.

- •10.2. Принципы автоматизации пуска конвейерных линий.

- •10.3. Структура и принцип работы системы автоматического управления конвейерной линией в аналоговом варианте

- •10.4. Структура и принцип работы системы автоматического управления конвейерной линией в цифровом варианте

- •10.5. Структура алгоритма автоматического управления конвейерной линией в цифровом варианте

- •Автоматизация подземного рельсового танспорта

- •11.1. Требования к системам автоматической блокировки и световой сигнализации рельсового транспорта

- •11.2. Устройство и принцип работы аппаратуры абсс-1

- •11.3. Устройство и принцип работы аппаратуры «нерпа»

- •Автоматизаци шахтного подъема

- •Требования к системам автоматизации шахтного подъема.

- •Блокировка пуска подъемной машины.

- •Системы автоматизации шахтных подъемных установок должны обеспечивать блокировку запрещающую:

- •Принцип автоматического задания и контроля основных параметров работы шахтного подъема.

- •Принцип автоматического включения предохранительного и рабочего торможения при защите подъемной машины

- •13. Автоматизация шахтного водоотлива

- •13.1. Требования к системам автоматизации шахтного водоотлива

- •13.2. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •13.3. Структура и принцип работы

- •13.4. Схема установки датчиков в автоматической системе шахтного водоотлива.

- •8. Автоматизация производственных процессов в нефтяной и газовой промышленности

- •6.1. Автоматизация процесса бурения нефтяных или газовых скважин

- •6.1.1. Регулирование параметров при бурении нефтяных или газовых скважин

- •6.1.2. Микропроцессорная система управления процессом бурения нефтяных или газовых скважин

- •6.2. Автоматизация процесса добычи и первичной подготовки нефти

- •6.2.1. Автоматизация группового замера дебита скважин

- •6.2.2. Автоматизация технологического процесса первичной сепарации нефти

- •6.2.3. Автоматизация работы дожимной насосной станции

- •6.3. Автоматизация работы газоперекачивающей станции

- •. Источники внешней энергии, или усилители сигналов …...……………….47

- •Сажин Рудольф Алексеевич элементы и структуры систем автоматизации технологических процессов нефтяной и газовой промышленности

6.1.1. Регулирование параметров при бурении нефтяных или газовых скважин

Основной задачей системы автоматизации при бурении скважин является автоматическое регулирование независимых параметров, к которым относятся частота вращения долота, оптимальная осевая нагрузка и необходимый расход бурового раствора. От соотношения этих параметров зависит скорость проходки скважины с учетом механических свойств буримых пород и фактической глубины бурения.

При роторном бурении частоту вращения бурового инструмента можно плавно изменять за счет применения асинхронного двигателя с частотным регулированием скорости вращения его якоря. Аналогично возможно менять величину подачи в скважину бурового раствора. Наиболее сложным является процесс регулирования оптимальной осевой нагрузки на буровое долото и частоты его вращения при турбинном бурении, так как в этом случае частота зависит от осевой нагрузки.

При ручном управлении процессом бурения скважины буровой мастер по показаниям приборов с помощью тормоза буровой лебедки устанавливает расчетную для данной глубины бурения величину тормозного момента. При этом на долото должна воздействовать такая часть веса буровой колонны, которая не превосходит предельно допустимого усилия на долото. В процессе самого бурения скважины происходит перераспределение веса буровой колонны, в результате чего возрастает нагрузка на талевую систему подвески буровой колонны и сокращается ее осевое воздействие на буровое долото. Если осевое воздействие на долото достигнет нижнего предельного уровня, то эффективность бурения резко снизится, поэтому буровой мастер вынужден аналогичным способом снова устанавливать расчетную нагрузку на это долото.

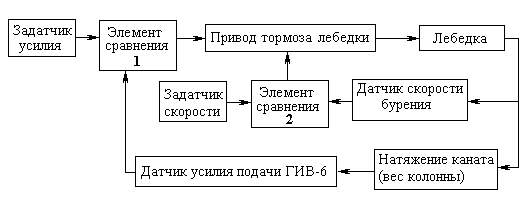

При автоматическом управлении процессом бурения скважины система управления должна постоянно поддерживать расчетную нагрузку на долото на всем интервале рейсового бурения. Автоматическая система управления процессом бурения имеет двухконтурную структуру (рис. 78).

Одним из контуров управления в этой системе является контур управления нагрузкой на долото. Этот контур имеет приоритет перед другим − контуром регулирования скорости подачи.

Регулирование скорости подачи долота и величины осевой нагрузки осуществляется через тормозную систему буровой лебедки. При этом выходной сигнал элемента сравнения 1 увеличивает тормозной момент этой лебедки, а сигнал элемента сравнения 2 его уменьшает. В случае, если нагрузка на долото не будет превышать заданного значения, контур управления скоростью бурения будет поддерживать эту скорость на установленном уровне, который является максимально возможным для данного рейсового участка скважины. Если же на этом участке бурения скважины нагрузка на долото при установленной скорости бурения окажется выше заданного значения, то контур управления этой нагрузкой уменьшит ее до установленного уровня, несмотря на то, что скорость бурения при этом меньше заданного значения.

Рис. 78. Структура системы управления нагрузкой на долото при бурении

скважины

В качестве основных датчиков для системы управления процессом бурения скважины используют: тахогенератор как датчик измерения скорости бурения и индикатор веса типа ГИВ-6 как датчик замера усилия на долоте. Тахогенератор соединен с валом двигателя буровой лебедки, а индикатор ГИВ-6 подвешивается на холостом (мертвом) конце талевого каната.

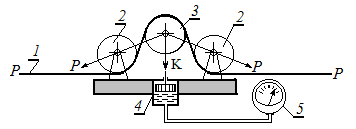

Датчик ГИВ-6 (рис. 79) состоит из системы трех роликов (блоков), которые огибает талевый канат 1. Блоки 2 жестко крепятся к раме датчика, а блок 3 закреплен на штоке гидроцилиндра 4, поэтому может свободно перемещаться в осевом направлении.

Рис. 79. Схема индикатора веса буровой колонны (датчик ГИВ-6)

При изгибе каната на роликах (блоках) этого датчика происходит разложение усилия в канате на несколько составляющих, одна из которых K воздействует на шток поршня гидроцилиндра 4. Причем это усилие строго пропорционально натяжению каната. В результате этого воздействия в гидроцилиндре возникает давление рабочей жидкости, которое регистрируется датчиком давления 5. Таким образом, усилие в канате (вес буровой колонны) регистрируется в этом датчике через показания датчика давления.

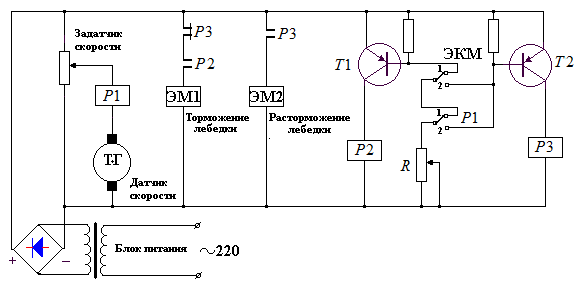

Представленная на рис. 78 структура автоматической системы управления процессом бурения нефтяных и газовых скважин реализована в аналоговых регуляторах, один из вариантов которых показан на рис. 80.

Рис. 80. Принципиальная схема регулятора подачи бурового долота

Датчиком давления в этой системе является электроконтактный манометр (ЭКМ), встроенный в конструкцию индикатора веса ГИВ-6. Задающий контакт этого манометра устанавливается буровым мастером в положение, соответствующее весу буровой колонны на данном участке бурения скважины с учетом разгрузки на крюке талевой подвески осевым давлением, которое она оказывает на буровое долото, т.е. он фиксирует заданное значение допустимой нагрузки на долото.

В зависимости от положения контактов этого манометра на базы транзисторов Т1 или Т2 через сопротивление R подается открывающий потенциал.

Заданное значение скорости бурения устанавливается потенциометром – задатчиком скорости, движок которого подключен к одному из входов поляризованного реле Р1,, другой вход этого реле подсоединен к тахогенератору (ТГ), связанному с валом буровой лебедки.

Электромагниты ЭМ1 и ЭМ2 управляют гидроклапанами привода тормоза буровой лебедки, соответственно увеличивают или уменьшают на ней тормозной момент.

Принцип действия этого регулятора следующий. Если нагрузка на долото не превышает установленного значения, то электроконтактный манометр устанавливает свои контакты в положение 1. Если при этом сигнал тахогенератора будет меньше значения задающего сигнала (скорость бурения меньше заданной), то поляризованное реле Р1 переключит свои контакты тоже в положение 1, в результате чего открывающий потенциал поступит на базу транзистора Т1. При открывании этого транзистора запитывается катушка реле Р2 , контакты которого включают электромагнит ЭМ1, в результате чего лебедка растормаживается, увеличивая осевую нагрузку на долото и соответственно увеличивая скорость бурения. Этот процесс продолжается, пока скорость бурения меньше заданного значения или нагрузка на долото не превышает предельного значения.

В случае перегрузки по осевому усилию на долото электроконтактный манометр устанавливает свои контакты в положение 2, в результате этого открывающий потенциал поступит на базу транзистора Т2. При этом запитывается катушка реле Р3 , контакты которого включают электромагнит ЭМ2, в результате этого лебедка затормаживается, сокращая нагрузку на долото. То же самое происходит в случае превышения заданной скорости бурения при допустимой нагрузке на долото. Сигнал тахогенератора будет больше значения задающего сигнала, поэтому поляризованное реле Р1 переключит свои контакты в положение 2. При этом открывающий потенциал снова поступит на базу транзистора Т2, что вызовет торможение лебедки и уменьшение скорости бурения.

Аналоговые регуляторы, подобно описанному, выполняют лишь функцию регулирования скорости бурения в соответствии с нагрузкой на долото. Попытки расширить функциональные возможности аналоговых регуляторов оказались малоэффективными. Успешное решение этой проблемы стало возможным только на основе применения микропроцессорных устройств.